凝结水回收装置工艺改造及效果评价

2014-12-24黎桉安刘延东姬冠华

黎桉安,魏 霞,刘延东,魏 超,姬冠华

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

榆林处理厂采用闭式工艺进行凝结水回收,从用热装置返回的凝结水进入回收装置实现汽水分离,分离出的凝结水流入闪蒸罐下面的集水罐,经两台凝结水泵给锅炉连续补水,蒸汽通过引射器携带入锅炉循环利用(见图1)。

1 存在问题及原因分析

1.1 凝结水回水温度过高,造成装置运行不稳定

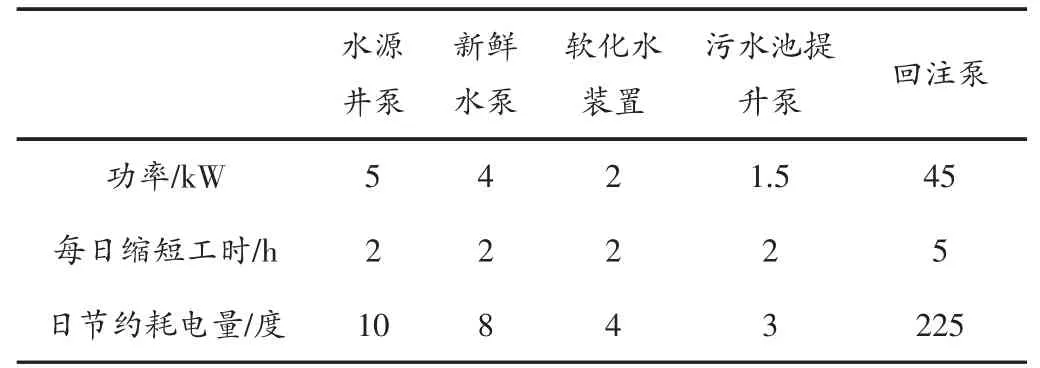

连续一个月从凝结水回水管线测试其温度,经统计凝结水的温度平均为91 ℃。凝结水回收装置在高温水中长期运转,运行条件苛刻,极易造成装置汽化、机泵不上量,影响运行(见图2)。

1.2 设备选型与运行参数不匹配,造成机泵故障率

根据现场设备故障原因分析,认为机泵、疏水阀等设备不满足系统工况下的技术要求,造成设备长期带病运行。

(1)凝结水回收装置给水泵排量为13 m3/h,而2台锅炉消耗水量为3~7 m3/h,泵长时间处于憋压的状态,极易造成机泵汽蚀或电机绕组烧坏,是其故障率高的主要原因。

(2)锅炉补水泵选用的是单级离心泵,在应对高温水的汽蚀方面效果比较差,是补水泵故障率高的重要原因。

(3)污水处理装置蒸汽疏水阀由于老化、选型方面的原因,一直效果不佳,大量蒸汽直接回到凝结水装置,造成其汽化严重,加速机泵的故障频率。

1.3 装置回流为手动操作,无法满足运行需求

凝结水装置回流阀门为手动阀门,当锅炉水位达到上限不需要补水时,回流手动阀门无法及时调整开度,造成凝结水在泵体内循环,阻力增大、温度升高,长期运行导致设备故障、装置无法正常运行,降低凝结水回收装置运行时率(见图3)。

图1 榆林天然气处理厂供热单元流程图

图2 凝结水回水温度统计图

图3 凝结水装置回流调节阀示意图

2 优化调整改造

2.1 凝结水再次引入换热设备,进一步降低回水温度

将2#甲醇回收装置重沸器凝结水流程引入原料加热器,同时将凝结水回收装置回收的凝结水引入供暖热交换机组。一方面对换热介质进行加热,节约蒸汽用量;另一方面凝结水温度进一步降低,保证了凝结水的回收效率。

2.2 对相关设备重新选型,解决制约生产的主要瓶颈

将原单级离心泵更换为多级离心泵,额定排量由13 m3/h 降低为7 m3/h,有效抑制机泵在运行过程中的汽蚀现象,且噪音、耗电量相应下降。

根据重沸器换热后产生的凝结水量,合理选择疏水阀通量,阀体选用不锈钢材料代替原铸铁材料,提高疏水效果,保证疏水阀不腐蚀穿孔。

2.3 回流增加气动调节阀,并与锅炉液位连锁

在目前处理厂BB 控制系统基础上,新增一套回水调节控制阀,并将新增调节阀信号接入锅炉房已建AO 卡件,通过修改污水单元控制器程序,将调节阀与已有锅炉液位信号建立连锁,并在上位机进行组态,实现PI 自动控制。

具体功能:当锅炉液位低于设定值需要补水时,回流调节阀关闭,凝结水通过凝结水泵给锅炉补水。当锅炉液位高于设定值时不需补水时,回流调节阀打开,部分凝结水回流至集水器,减轻机泵的运行负荷(见图4)。

3 效果分析评价

3.1 节水效益

改造前日凝结水排放量约为35 m3,改造后检测结果日均凝结水排放量约10 m3,日均节约软化水25 m3,预计改造后年月节约用水9 000 m3。

3.2 节电、节气效益

改造后,凝结水蒸汽利用率提升,锅炉消耗天然气日均约降低1 000 m3(见表1)。

表1 改造前后日锅炉消耗气量对比

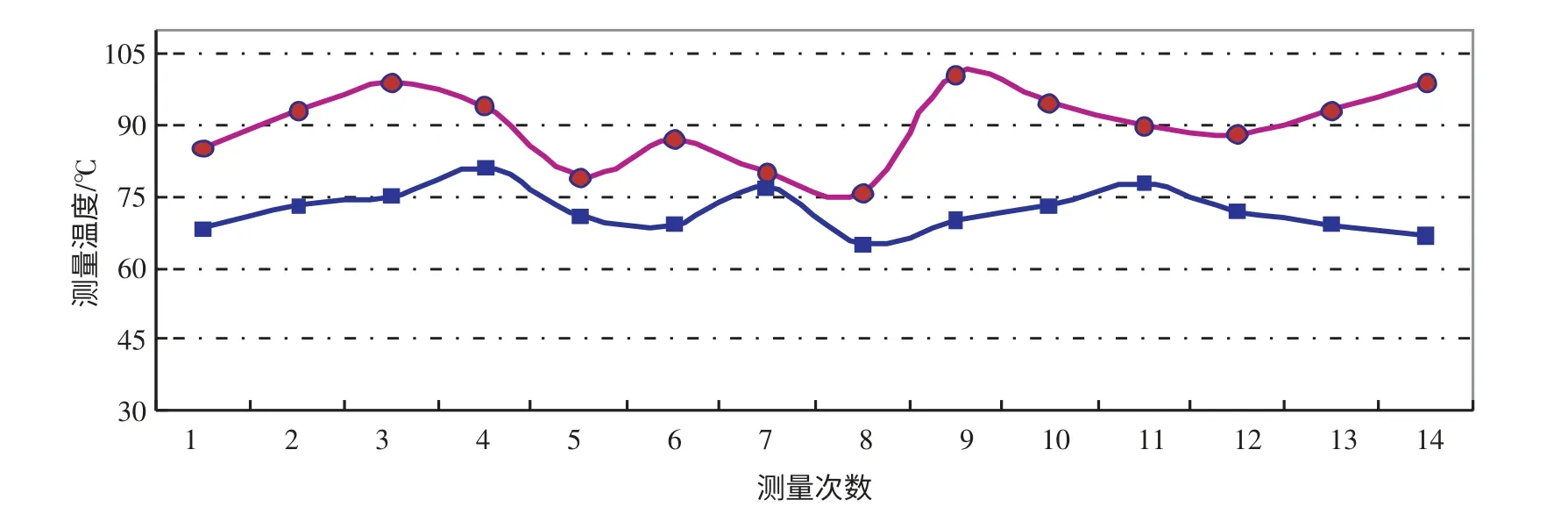

改造后,日均节电250 千瓦时。

表2 改造前后日凝结水排放量对比

3.3 其他效果

工艺改造优化后凝结水装置平均运行温度由改造前90 ℃降至75 ℃,改造后装置降温目的明显,即有效提升闪蒸罐内蒸汽引射效率,又消除了由回水温度过高造成气蚀,机泵频繁故障,装置运行时率达到95 %以上(见图5)。

(1)改造后设备故障频次降低,装置运行平稳,仅由于更换凝结水泵循环水接头停用凝结水装置1 小时,大幅降低维修强度。

(2)试用期内节约维修费:7 000 元×2+2 048 元×5+1 500 元×2+350 元×3=28 290 元。

(3)装置运行平稳,降低新鲜水系统、软化水装置及回注系统日运行时间,降低岗位员工劳动强度,设备运转时间,降低生产耗能等(见表3)。

图4 榆林天然气处理厂供热单元流程图

图5 改造前后日凝结水回水温度对比

表3 改造全年凝结水泵故障情况对比

对比评价可以看出,对凝结水回收工艺优化调整改造后,降低了燃料天然气和新鲜水的用量,节能降耗的效果非常明显,保证装置平稳运行的同时,降低员工操作与维修劳动强度,降低设备故障维修频次,节约维护维修费用。

闭式凝结水回收工艺杜绝了蒸汽的外漏,降低了二次闪蒸汽的浪费和对环境的热污染,同时也大大降低了回注系统的生产压力。通过评价,认为本次工艺优化调整改造是成功的,各个方面的效益十分明显。

[1] 景元,钱伟彬,苏林,季长亮,刘家辰.凝结水回收系统运行现状分析及改进效果评价[J].石油化工应用,2013,32(5):112-114.

[2] 王红卫.蒸汽凝结水回收系统改造炼[J].炼油技术与工程,2009,39(11):48-50.

[3] 邵贵改.蒸汽及凝结水回收系统优化改造[J].炼油技术与工程,2003,33(9):67-70.