天然气净化厂甲醇再生装置堵塞原因分析及预防措施

2014-12-24钱伟彬马连伟

钱伟彬,景 元,马连伟

(中国石油长庆油田分公司米脂天然气处理厂,陕西榆林 719000)

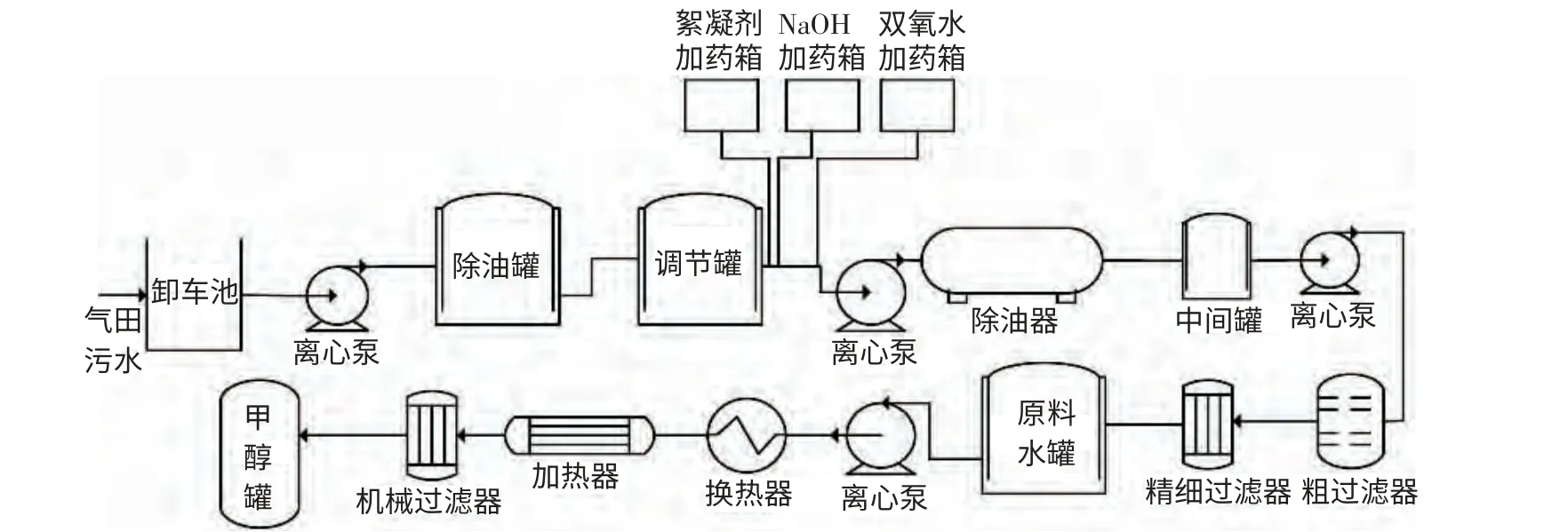

甲醇再生装置处理的含醇污水主要含有油份、甲醇、泥砂及Fe2+、Fe3+等离子,含醇污水经过除油罐及除油器除油后加入双氧水,将其中的Fe2+氧化为Fe3+。再加入NaOH、絮凝剂等使铁离子生成Fe(OH)3沉淀与泥砂一起絮凝,最后经过滤器过滤进入原料水罐成为甲醇再生装置的原料水。原料水经换热器与塔底废水换热,再经加热器加热温度为80 ℃左右,最后经机械过滤器过滤进入甲醇再生塔进行处理(见图1)。

1 装置堵塞原因分析

1.1 泥垢成份分析

在加热器进行检修时取泥垢样进行了化验分析,泥样为红褐色,将泥样捣碎后取适量放入烧杯,当滴入30 %的HCl 溶液时,泥样逐渐溶解并伴有少量无色无味气体产生,继续滴加直至反应结束后进行稀释,溶液呈红褐色,静置一段时间底部仍有少量沉淀。通过上述实验,可以判断:泥垢的主要成份有Fe(OH)3、Fe2O3、CO32-、少许泥砂等不溶杂质。

1.2 泥垢成因分析

从理论上说,含醇污水在进入原料水罐前经过药剂处理后Fe2+、Fe3+与H2O2、NaOH 反应已生成Fe(OH)3并被过滤掉,但实际情况却并不理想,经分析,主要有以下几个原因:

图1

(1)由于螺压脱水机故障、污泥含油率过高、药剂絮凝效果差等原因,使得厂内污泥未及时清理外运,厂内储罐底部沉积污泥后只能通过排污继续排入卸车池,造成污泥不断内部循环积聚,大量的污泥多数沉淀在原料水罐底部,使得原料水罐在液位1.5 m 左右就因含泥过多而无法进入甲醇再生装置进行处理,2012年11 月初,我们对2#原料水罐进行清罐,共清出污泥362 桶(77.62 t)。

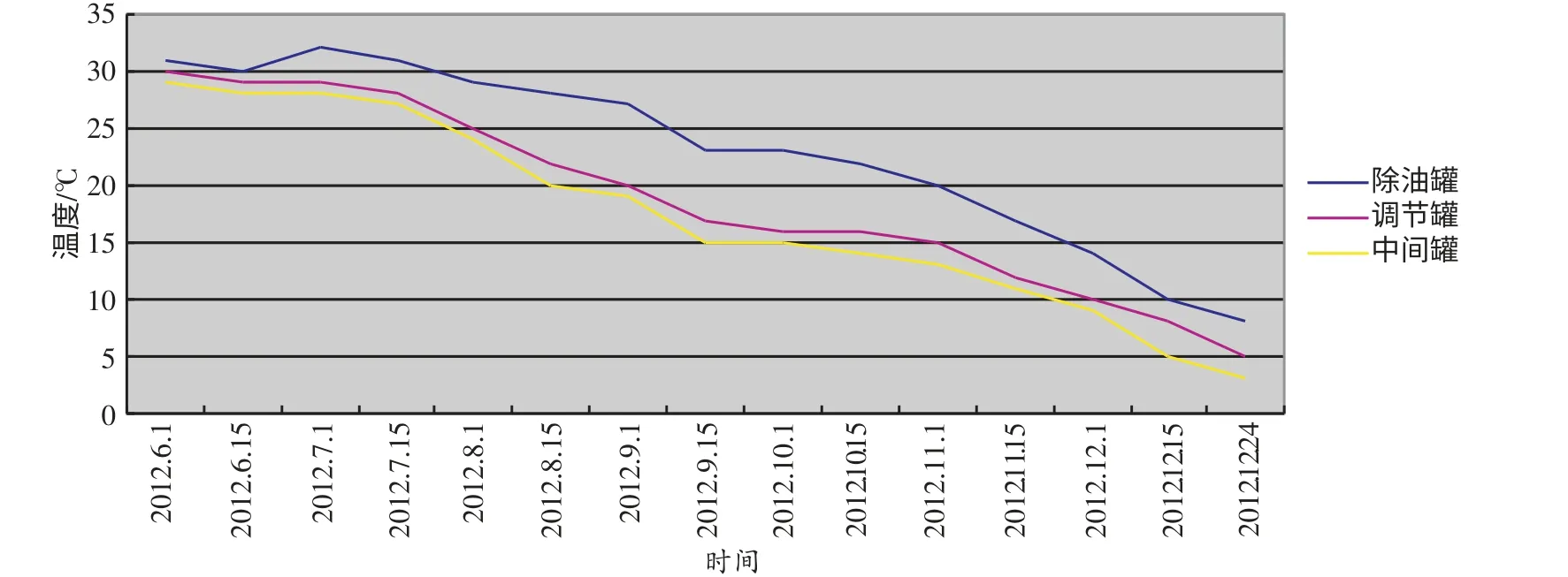

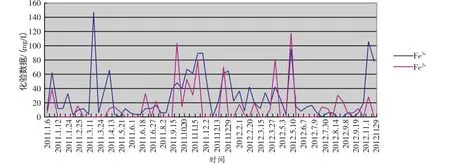

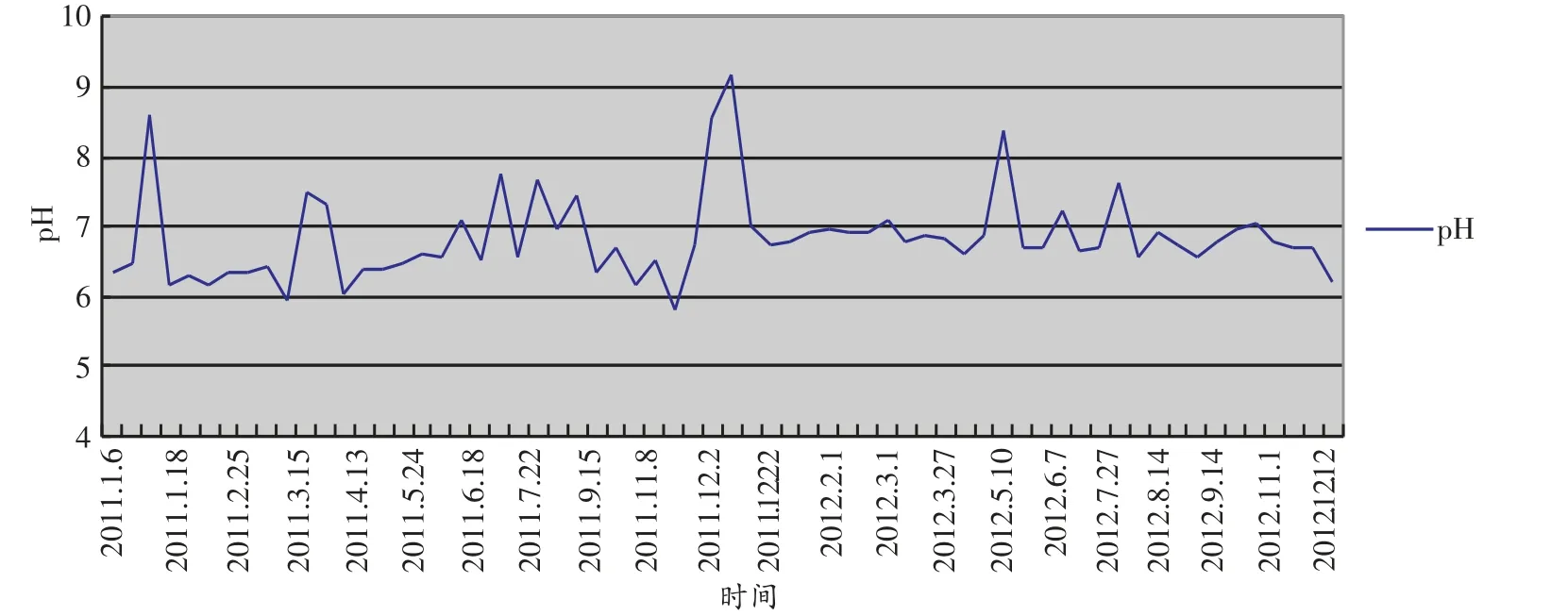

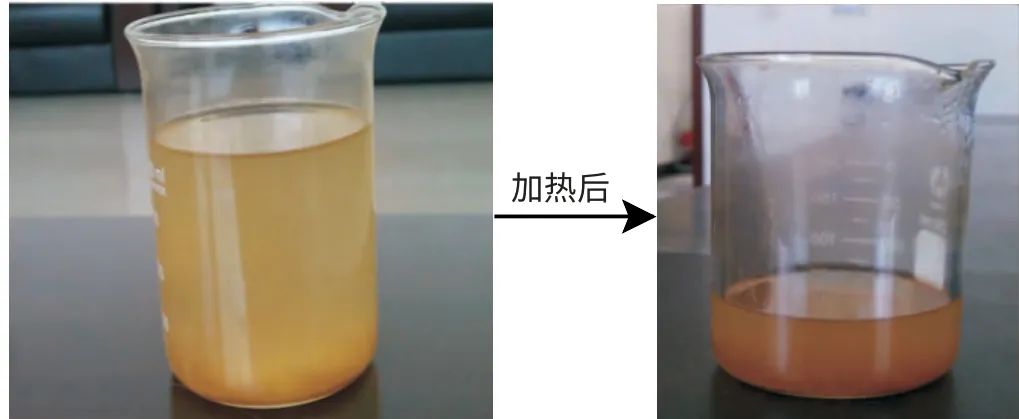

(2)预处理加药后效果差,加药量不够,Fe2+、Fe3+在污水中含量还较多,虽然根据Fe2+、Fe3+与OH-的浓度积为常数可以得出Fe3+基本在pH 等于3.2 时会完全沉淀(Fe2+在pH 等于7.0 时才开始沉淀),但因为温度越低,浓度积越大,因此在秋冬季节温度较低时即使pH 大于6 原料水中也会有较多Fe3+。另外,预处理目前虽然有暖气伴热和电伴热装置,但无换热设备,导致冬季生成的Fe(OH)3胶体因为分子运动不剧烈导致絮凝沉降效果差(见图2),通过图2 可以看出冬季较夏季预处理装置罐体温度明显低很多,通过对2011 年至今的预处理装置布袋过滤器出口Fe2+、Fe3+化验值进行分析(见图3),由图3 可以看出预处理的Fe2+、Fe3+在夏季较秋冬季含量明显偏低,而从图4 得知,预处理后的pH 普遍低于7,不在pH 控制范围7.5~8。

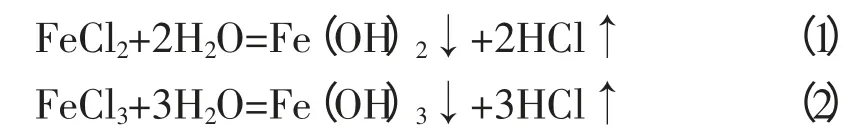

(3)进入甲醇再生装置的含醇污水由于含有Fe2+、Fe3+及大量氯根,在经换热器、加热器加热后,会发生水解反应,其反应公式为:

图2 预处理罐体温度

图3 布袋过滤器出口铁离子含量

图4 布袋过滤器出口pH 值

以上两公式中,虽然铁离子的水解是一个可逆反应,但是由于HCl 属于挥发性气体,在反应进行的同时,HCl 不断地受热挥发,导致反应持续向正向移动,因此不断的生成Fe(OH)3胶体并沉淀。另外,该反应为吸热反应,因此,当铁离子进入加热器后,温度迅速上升,反应不断向正方向进行,不断生成Fe(OH)2和Fe(OH)3沉淀。

由于以上几个因素导致了甲醇再生装置频繁地发生堵塞,通过计算,若以每天处理60 m3的污水计算,每含10 mg/L 铁离子的污水在经过加热水解等一系列反应后,可以最多(完全反应情况下)生成1.146 kg 的沉淀(见图5)。

图5

2 解决措施

通过以上的分析,可知甲醇再生装置发生堵塞的根本原因:(1)由于污泥内部循环,(2)由于预处理温度过低,离子运动不够活跃,导致Fe2+无法充分氧化为Fe3+,而Fe3+及OH-反应不够充分,絮凝效果不佳,预处理后原料水仍含不少Fe2+、Fe3+,原料水在进入加热器后离子运动加剧,经过氧化与水解等一系列反应后沉淀在加热器。

针对以上原因,采取了一系列措施。

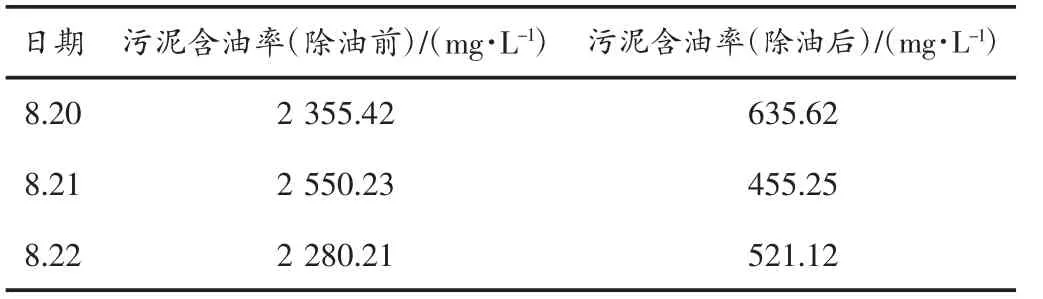

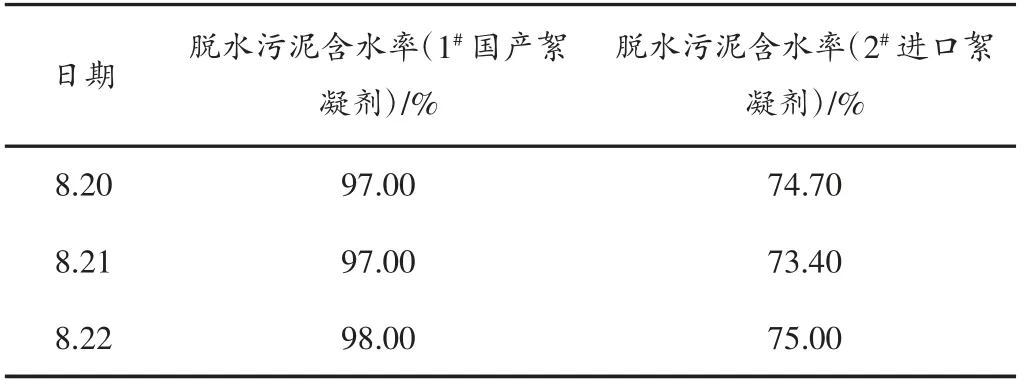

2.1 改进维修螺压脱水装置

对螺压脱水机进行了维修,并对污泥处理工艺进行了改进,具体措施有:(1)将药剂箱搅拌叶轮半径改大一倍,提高药剂搅拌速度和效果;(2)在药剂污泥混合管线内加装螺旋混合器,在管道内部形成紊流,加强污泥和药剂混合效果;(3)由于污泥含油量过高,如果不除油,油份在进入螺压脱水机后极易在筛孔处桥接堵塞出水通道,为此,必须在污泥罐出口加装臭氧除油设备,降低污泥含油率,改造工艺(见图6),其中虚线范围的为新增除油设备,除油前后的污泥含油率(见表1);(4)与工艺所配合对脱泥药剂进行了系列实验,最终选定日本产的絮凝剂,增加了污泥的絮凝强度,经过实验脱出来的泥块含水率在72 %~80 %,实现了脱水泥块含水80 %的目标(见表2)。

图6

表1

表2

2.2 加大预处理污泥清理频次

在污泥脱水机没有有效投运的情况下,加大了清泥频次,对预处理装置布袋过滤器每周清理一次,对原料水罐每年至少清理一次,保证污泥在进入甲醇再生装置前就及时清理出来,从而避免对甲醇再生装置设备的堵塞。

2.3 优化改进预处理装置加药制度

与科研单位开展污泥药剂实验,根据实验结果对污泥配制方法、药剂添加量、药剂输送速度等各项控制指标上进行优化,严格控制污泥加药后的pH 值、Fe2+、Fe3+含量及絮凝强度,确保加药后原料水的各项化验指标能够达到运行要求。

2.4 预处理装置增加加热设备

建议通过在预处理流程当中增加加热设备,在加药前提高污水温度至30~40 ℃,使Fe2+、Fe3+在预处理装置中及时充分氧化并与OH-反应沉淀,沉淀物再经过粗过滤器及布袋过滤器过滤,而通过定时反冲洗粗过滤器及清理布袋过滤器等措施使沉淀物在预处理阶段得到有效及时处理,从根本上避免沉淀在甲醇再生装置加热器等设备生成,降低检修甲醇再生装置的频次,减轻员工的劳动强度,保证甲醇再生装置的有效运行。

3 总结

米脂天然气处理厂的甲醇再生装置频繁堵塞不仅影响污水处理的正常进行,而且给员工带来了大量的检修工作,不仅费时费力,频繁的拆装对设备也不利,通过对堵塞物的成份及Fe2+、Fe3+化学性质的分析,得出导致设备堵塞的根本原因一是污泥内部循环积聚,二是在预处理中污水温度过低沉降絮凝效果不佳,而进入加热器后,温度的上升使得大量的沉淀生成,造成加热器及其上下游的管线堵塞。因此通过投运脱泥设备、在预处理加设加热设备等措施,使沉淀在预处理阶段生成并过滤掉,避免进入甲醇再生装置,降低甲醇再生装置堵塞及检修频次,保证处理厂的正常生产。另外,有效地改善预处理装置的加药工艺也是保证甲醇再生装置正常运行的有效措施之一。

[1] 刘长龙,赵立强.油气井酸化过程中铁离子的沉淀及其预防[J].重庆科技学院学报(自然科学版),2009,11(6):13-15.

[2] 马莹,何静.三价铁离子在酸性水溶液中的行为[J].湖南有色金属,2005,21(1):36-39.

[3] 周玉荣,张成虎.榆林气田含油含醇污水预处理工艺改造效果评价[J].天然气工业,2008,28(2):139-141.

[4] 魏锐,宋万琚.Fe3+在水溶液中的水解平衡和配位平衡[J].化学教育,2008,(1):69-72.