风城稠油采出液脱水集输一体化技术研究

2014-12-24尹晓君唐晓东李晶晶卿大咏邓杰义张洋勇

尹晓君,唐晓东,李晶晶,卿大咏,邓杰义,张洋勇

(西南石油大学化学化工学院,四川成都 6l0500)

风城稠油属于沥青基超稠油具有高密度、高粘度、胶质沥青质含量的特点,50 ℃条件下的表观粘度为2×104~1 000×104mPa·s[1]。目前,风城稠油以注蒸汽开采方式为主。在注蒸汽开采过程中,稠油在地层中与高温蒸汽、储层中的粘土等相互作用,使稠油采出液在一定程度上呈现出水包油乳化现象,采出液含水量高达80 %,破乳脱水困难。目前,稠油采出液破乳脱水方法主要分为化学破乳法[2-4]、物理破乳法[5]、生物破乳剂法[6]、联合破乳法[7,8]和膜破乳法[9]。风城作业区现有的稠油脱水集输方法是在采出液中掺入8 %~12 %质量分数的柴油和200~300 mg/L 化学破乳剂,在90 ℃保温沉降55 h进行采出液的破乳脱水,脱水后补加柴油至25 %的质量分数保温(60 ℃~90 ℃)输送至炼厂,炼厂在350 ℃高温下蒸馏回收柴油,后者再反输回联合站。该工艺存在脱水后破乳剂进入水相导致COD 值高、脱水工艺流程长、脱水时间长、柴油用量大、回收柴油能耗高等缺点。本文采用自制的SW-Ⅰ专利脱水剂[10],对风城稠油采出液进行破乳脱水实验,提出了新的风城稠油采出液脱水集输的原则工艺流程,取得了满意的效果。

1 实验原理

稠油中含量较高的胶质和沥青质之间的相互作用,是导致稠油粘度大的主要原因[11]。在采出液中加入密度低和溶解胶质、沥青质能力强的脱水剂,脱水剂分子扩散进入稠油胶体结构内部,增加了胶质、沥青质分散体系之间的距离,削弱了大分子之间的相互作用力,破坏了稠油胶体结构[12],宏观表现为稠油粘度降低。同时,随着温度升高,稠油中胶质、沥青质分子间通过氢键和分子纠缠产生结构的作用减弱,稠油胶体稳定性下降[13],稠油粘度进一步降低,体积膨胀加大,后者使稠油的密度降低。而脱水剂的加入也可降低稠油密度。根据Stokes 定律,黏滞阻力与两相密度差成正比,与流体粘度成反比,油水分相黏滞阻力减小,破乳脱水速度加快。

2 实验部分

2.1 实验试剂与仪器

风城稠油采出液,含水率80 %;正庚烷、正辛烷、甲苯和盐酸均为AR,成都科龙化工试剂厂;SW-Ⅰ专利脱水剂,自制。DV-II 数显旋转粘度计,上海精密科学仪器有限公司。

2.2 实验方法和分析方法

2.2.1 实验方法 稠油采出液脱水:在100 mL 具塞量筒中按一定比例加入风城稠油采出液和脱水剂,在水浴锅中保温到一定温度强制混合、保温沉降脱水一定时间后,测定脱水后油相的含水率。

脱水剂回收:脱水剂采用常压蒸馏法进行回收。2.2.2 分析方法 油相含水率:根据GB/T 8929-2006《原油水含量测定 蒸馏法》进行测定。

稠油粘度:根据SY/T 0520-2008《原油粘度测定旋转粘度计平衡法》进行测定。

3 实验结果与讨论

3.1 脱水剂评选

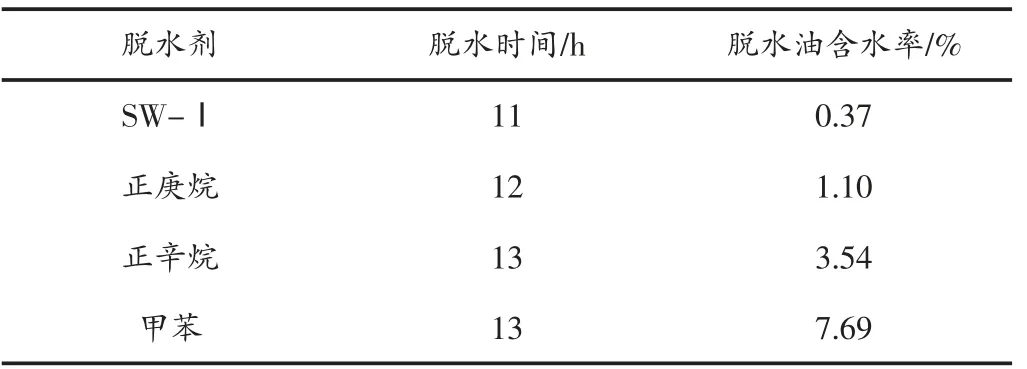

向稠油采出液中按脱水剂/稠油(质量比)=1:1 的比例分别加入不同种类脱水剂,搅拌混匀后置于90 ℃水浴中保温沉降。不同种类脱水剂的脱水效果(见表1和图1)。

表1 不同种类脱水剂的脱水效果

图1 脱水时间-稠油含水率关系曲线

从图1 可以看出,在90 ℃条件下向稠油采出液中按脱水剂/稠油(质量比)=1:1 的比例分别加入不同种类脱水剂后油水开始分相,脱水稠油含水率随脱水时间延长而降低。这是由于脱水剂可降低稠油密度,增加稠油中胶体分散系之间的距离,减少胶体分散系间的相互缔合作用,破坏稠油胶体结构,稠油粘度降低;同时,温度升高更有利于脱水剂分子嵌入胶质和沥青质分子之间,削弱了后者分子间的作用力,导致稠油体系粘度进一步降低[11],从而加速油水的相分离。根据斯托克斯定律可知油水分离速度加快。脱水一定时间后,油相含水率不再降低,表明掺稀后重新形成的稠油胶体结构已经趋于稳定。从表1 数据表明,不同脱水剂对采出液脱水效果不同。SW-Ⅰ在90 ℃保温脱水11 h,油相含水率降至0.48 %,脱水效果最佳。因此,选取SW-Ⅰ作为脱水剂。

3.2 脱水条件考察

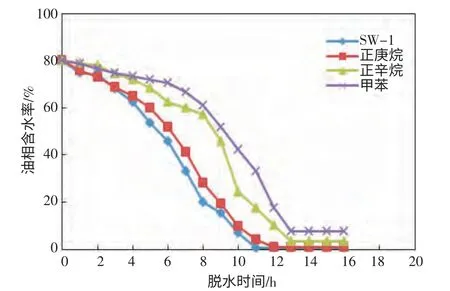

3.2.1 脱水剂用量实验 向稠油采出液中按不同质量比加入SW-Ⅰ,搅拌混匀后置于90 ℃水浴中保温沉降。测定不同脱水剂用量下的脱水时间、脱水后油相含水率,结果(见图2)。

图2 脱水剂用量实验

由图2 可以看出,脱水剂加量越大,脱水时间越短、脱水效果越好。这是由于脱水剂加量越大,稠油胶体体系密度越低,脱水剂分子对稠油胶体结构的分散破坏作用越大,稠油的粘度越低,因此沉降分离效果越好。其中脱水剂加量在20 %以下时,脱水后油相含水率均高于1 %;脱水剂用量20 %时,脱水稠油含水率为0.48 %,继续增加脱水剂用量,脱水后油相含水率变化很小。考虑成本因素,建议脱水剂加量为20 %。

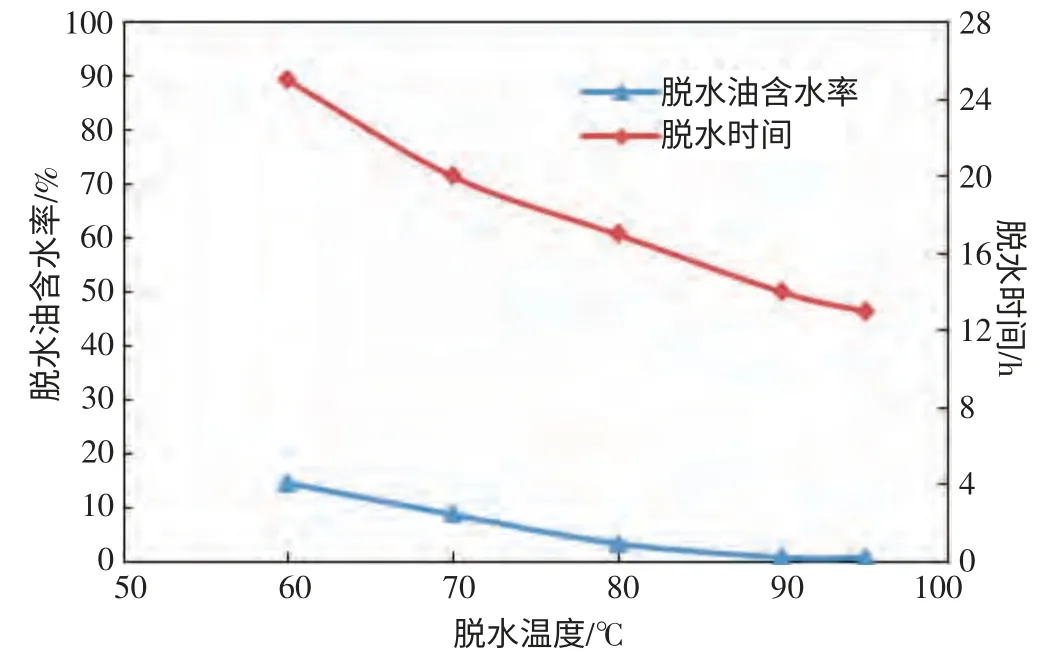

3.2.2 脱水温度实验 向稠油采出液中加入20 %SW-Ⅰ脱水剂,搅拌混匀后分别置于不同水浴中保温沉降,测定不同脱水温度下的脱水时间、脱水后油相含水率,结果(见图3)。

从图3 可以看出,脱水温度越高,脱水时间越短,脱水后稠油含水率越低。这是由于温度越高,稠油胶体粒子的动能增加,分子间作用力降低,稠油粘度越低;同时稠油的体积膨胀也随着温度的增加而增加。这些因素都有利于稠油的破乳脱水分离。脱水温度为90 ℃,脱水14 h 油相含水率降至0.48 %,继续升高脱水温度,脱水后油相含水率基本不变。因此,选取脱水温度为90 ℃。

图3 不同脱水温度脱水效果

综上,在常压、脱水温度90 ℃、脱水14 h,加入20%自制脱水剂SW-Ⅰ对采出液进行脱水,采出液含水率可从80%降至0.48 %,脱水率99.40 %。

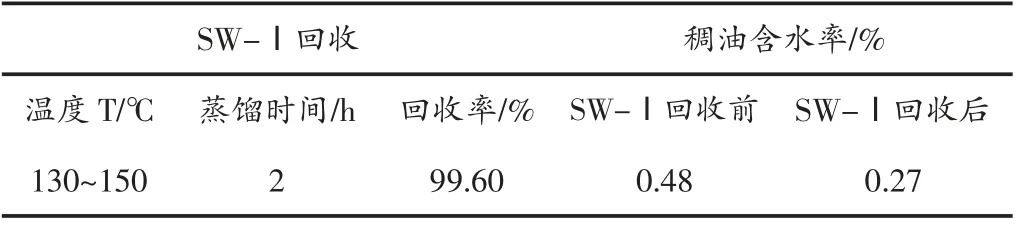

将含有20 %脱水剂SW-Ⅰ的脱水稠油加入圆底烧瓶中,进行脱水剂蒸馏回收实验,实验结果(见表2)。

3.3 脱水剂回收

表2 脱水剂回收实验结果

由表2 可见,脱水稠油在130~150 ℃温度条件下蒸馏回收脱水剂2 h,脱水剂回收率可达到99.60 %,脱水剂回收后稠油含水率降至0.27 %。

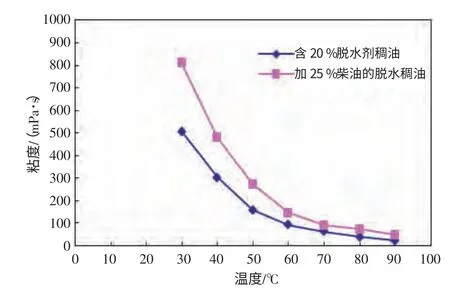

3.4 脱水稠油粘温性质

测定含20 % SW-Ⅰ的脱水稠油的粘温曲线,在不含水稠油中加入25 %质量分数的柴油测定粘温曲线,结果(见图4)。

由图4 可见,采用脱水剂SW-Ⅰ脱水得到的含脱水剂稠油在各个温度下粘度均低于加入25 %柴油的掺稀稠油。其中在60 ℃时,脱水后稠油粘度为93 mPa·s,为加入25 %柴油的稠油的64 %(145 mPa·s);在90 ℃时,含20 %脱水剂的稠油粘度为23 mPa·s,仅为加入25 %柴油的稠油(47 mPa·s)的50 %左右。综上,加入20 %质量分数SW-Ⅰ脱水稠油的管输流动性优于加入25 %的柴油的脱水稠油。

图4 脱水稠油粘温曲线

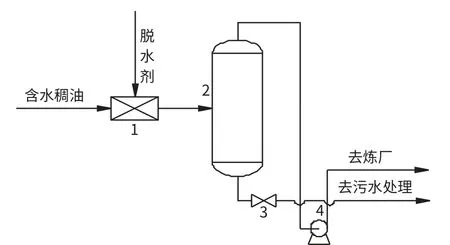

3.5 风城稠油采出液脱水原则工艺流程

根据SW-Ⅰ的脱水实验结果,提出的风城稠油采出液脱水原则工艺流程(见图5)。脱水剂与含水稠油在混合器1 中强制混合均匀,混合液在沉降罐2 中保温沉降分离。分离所得上相稠油经泵4 泵入外输管线,直接外输至炼厂回收脱水剂;所得下相去污水处理。整个系统工艺流程简单,操作方便,溶剂损失小。

图5 风城油田稠油采出液脱水集输原则工艺流程图

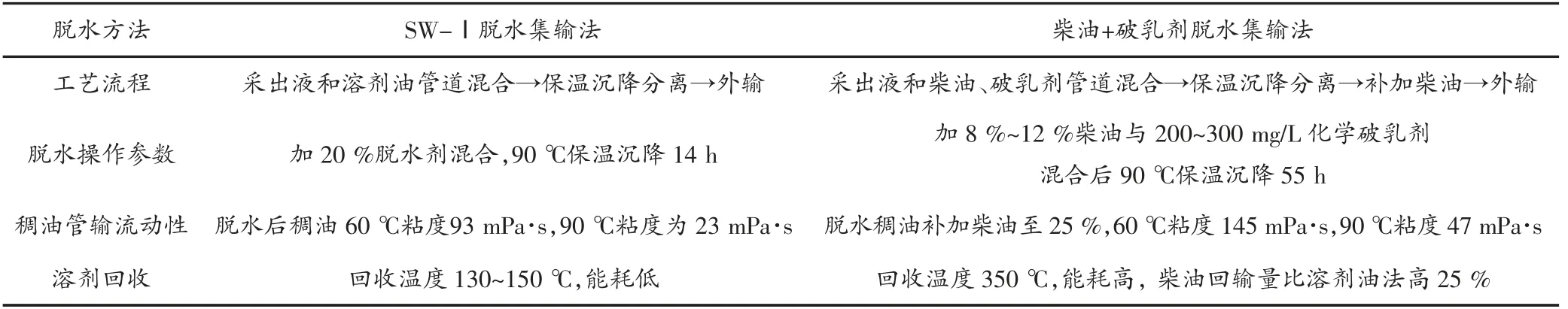

对采出液脱水工艺流程和目前现场采用的脱水管输方法进行对比,结果(见表3)。

表3 两种破乳脱水集输方法对比

从表3 可以看出,SW-Ⅰ脱水集输工艺与现有脱水集输工艺相比,脱水工艺流程简单、无化学破乳剂,脱水时间短、为现有脱水工艺的25 %左右,溶剂用量、回输量均降低20 %,脱水后管输粘度为现有方法的50 %~64 %,脱水剂回收温度从350 ℃下降到130~150 ℃。综上所述,SW-Ⅰ脱水集输工艺优于现有柴油+破乳剂脱水集输工艺。

4 结论

(1)综合考虑脱水效果和成本,质量分数20 %自制的专利SW-Ⅰ脱水剂为最佳脱水剂;在常压、脱水温度90 ℃和脱水14 h,采出液含水率可从80 %降至0.48 %,脱水率可达99.40%。(2)在温度130 ℃~150 ℃密闭条件下,采用蒸馏法回收脱水稠油中的脱水剂2 h,脱水剂回收率可达到99.60 %,稠油含水率可降至0.27 %。(3)提出的采出液脱水方法与现场现有的脱水管输方法相比,具有溶剂用量小、脱水时间短、脱水后稠油管输流动性好、脱水剂再生条件缓和等优点。

[1] 杨莉,王从乐.风城超稠油掺柴油长距离输送方法[J].油气储运,2011,30(11):768-770.

[2] 刘娟,赵亚溥,胡斌,等.油水乳状液的稳定机理及其化学破乳技术的研究进展[J].化工进展,2013,32(4):891-897.

[3] Dalmazzone C,No k C. Development of new "green" demulsifiers for oil production[J].SPE 65041,2001.

[4] 王宜阳,张路,孙涛垒,等.不同结构破乳剂油水界面扩张粘弹性研究[J].物理化学学报,2003,19(4):297-301.

[5] 刘阁,陈彬,张贤明,等.物理破乳技术在废油处理中的应用[J].应用化工,2011,40(2):329-334.

[6] 冯志强,等.原油生物破乳剂的研究与应用[J].石油大学学报(自然科学版),2004,28(3):94-95,99.

[7] 孙宝江,乔文孝,付静.三次采油中水包油乳状液的超声波破乳[J].石油学报,2000,21(6):97-101.

[8] 张红,李少平,韩戎.磁处理原油脱水试验研究[J].油气田地面工程,2000,19(1):29-31.

[9] 骆广生,邹财松,孙永,等.微滤膜破乳技术的研究[J].膜科学与技术,2001,21(2):62-66.

[10] 唐晓东,王瑞,郭肖,等.一种稠油掺稀降粘采输一体化方法[P].中国,201110057497.7,2011-07-06.

[11] 唐晓东,许可,罗中,等.稠油胶体体系的研究与应用进展[J].油田化学,2013,30(2):306-311.

[12] 张胜飞,孙丽丽,徐俊波.重质油胶体聚集结构的耗散粒子动力学模拟[J].物理化学学报,2010,26(1):57-65.

[13] 刘文章.热采稠油油藏开发模式[M].北京:石油工业出版社,1998:15-30.