有机涂层环境适应性研究进展*

2014-12-24李倩倩李晖刘亚平谢可勇易富庆

李倩倩,李晖,刘亚平,谢可勇,易富庆

(1.中国兵器工业集团第五三研究所,济南 250031;2.山东北方现代化学工业有限公司,济南 250033)

材料在环境作用下会发生性能下降、状态改变,直至损坏变质,这就是腐蚀。1990年美国因金属材料腐蚀导致的经济损失约为2 000亿美元[1]。有机涂层因其有效、经济等优势成为众多控制腐蚀技术中应用最广泛的防腐手段。

有机涂层是将有机涂料通过一定的方法涂敷于物体表面所形成的保护膜层。有机涂料一般由树脂、颜料、填料和添加剂组成。实际使用时,由于受到内外因素(太阳光、热和温度、水和湿气、氧和臭氧、污染物等)的综合作用,有机涂层会出现失光、变色、粉化、起泡、生锈、长霉、斑点、泛金、脱落、粘接力降低等老化现象,表现为阻挡、电化学(缓蚀或阴极保护)和粘接性等三种性能的退化或丧失。因此有必要开展有机涂层的自然环境失效分析及实验室模拟老化试验,并运用相关检测方法研究其失效规律及失效机理,进而增强实验室模拟加速老化试验与自然老化试验结果的相关性。

1 自然环境试验方法

大气环境试验是涂层最常采用的自然环境试验方法。按暴露方式不同可分为:户外暴露、棚下暴露和库内暴露。户外暴露试验通常在能代表不同气候类型的典型地区进行。邓洪达等[2]研究了内陆工业污染区武汉的大气环境及拉萨高原气候条件对丙烯酸聚氨酯涂层耐蚀性能的影响,通过检测于不同大气环境中曝晒后丙烯酸聚氨酯涂层的光泽度、吸水率、涂层/金属间结合强度、涂层的耐盐雾腐蚀性和界面电化学腐蚀特征,发现武汉地区涂层以光降解和水降解两种方式进行老化,而拉萨地区涂层主要以光降解方式老化,而丙烯酸聚氨酯涂层在拉萨大气环境中老化程度相对较为严重。萧以德等[3]研究了氟碳涂料和聚氨酯等几种常用涂层在北京、青岛、武汉、江津、万宁、拉萨、敦煌等典型气候环境下的大气暴露腐蚀情况,结果表明与其它涂层相比,氟碳涂层具有非常优良的耐候性。闫杰等[4]将3种同基材同镀层但不同底漆和面漆的6类常用防护涂层在拉萨高原气候条件和广州亚热带湿热条件下进行自然暴露试验,结果表明试验样品在拉萨户外暴露一年后,大部分涂层出现粉化,甚至起泡,失光和变色现象都比在广州严重。唐利民等[5]将不同底漆和面漆的两种有机涂层暴露于代表亚热带季风气候的广州进行自然暴露试验,发现同为防锈铝LF6M基材的样品,底漆为锌黄底漆、面漆为浅灰1804–62的涂层,其耐候性要优于底漆为锌黄环氧、面漆为海灰A04–6l的涂层。

海水中含有对涂层具有严重破坏力的多种盐、生物及腐败有机物等,而且不同的海域、不同地区的综合作用各不相同,因此需要在不同的海域进行海水环境试验。海洋大气、海泥区不同的海洋环境对材料的影响是不同的,按环境区带不同特点,海水环境试验分为飞溅、潮差、全浸、海泥暴露及长尺试验5种试验方式。目前,我国已经开展了涂层的多项海洋试验,例如苏艳等[6]研究了海洋环境对航空有机涂层的影响,发现在高紫外辐射、高盐雾、高温、高湿等综合因素下,户外暴露两年的涂层出现了失光、变色、粉化、厚度损失等老化现象。

2 实验室模拟老化试验方法

自然环境试验虽然结果较为可靠,但试验周期往往较长。另外,涂层的老化是多种自然环境因素综合作用的结果,无法考察单一环境因素的破坏性。因此近年来国内外均大力发展实验室模拟加速老化试验方法。

2.1 模拟太阳光试验

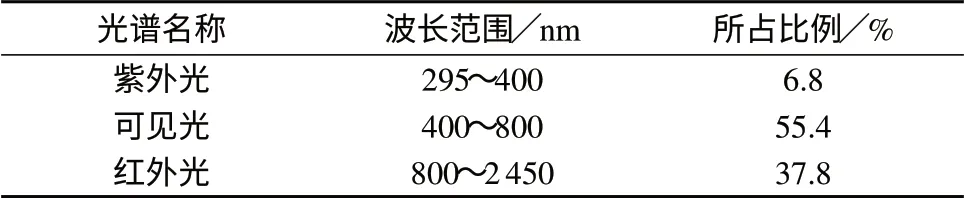

太阳光谱的波长范围为150~3 000 nm,而到达地球表面的波长在295~3 000 nm之间。通常人们根据不同的波长范围将到达陆地的太阳光分为紫外光(UV)、可见光(VIS)和红外光(IR)3个主要光区,这3个光区中各种光谱所占的比例见表1。

表1 地面太阳光的组成比例

近代物理学认为光波长越短,光量子所具有的能量就越大,对聚合物发生光老化的作用也就越大。波长在295~400 nm范围的紫外光所具有的光能量最大,且一般高于引发聚合物分子链上各种化学键断裂所需要的能量,但并不是所有聚合物对该波长范围的紫外光都无条件地吸收。徐永祥等[7]研究了紫外光对醇酸和聚氨酯涂层的影响,发现光辐射使醇酸涂层中芳香酯的C-O键断裂,使聚氨酯涂层中芳香酯的C-O键和氨酯键C-N键断裂。因此判断涂层是否发生光氧化降解以及是否具有良好的光稳定性要比较涂层吸收波长的能量和聚合物的键能,如果聚合物链吸收的光子能量大于键离解能,聚合物链就可能发生断裂进而导致涂层光老化反应。

2.2 模拟热试验

温度是影响涂料老化的又一重要因素。随着温度的升高,由于受到热和氧的作用,涂料中高分子材料的分子运动加速,从而引起高分子材料的降解和交联,导致涂料产品的热氧老化。一般情况下试验温度越高,材料的老化速度越快。Triki等[8]对聚酯纤维用PVAC涂层进行70~170℃的热氧老化试验后发现,温度越高涂层对纤维的保护性能下降越快。由于材料在高温下的反应动力学可能与低温下的反应动力学不同,在高温下的老化试验结果不能简单地外推得出在低温下的老化结果,温度的下降可能仅导致涂层发生物理老化。Perea[9]认为当温度从高于玻璃化温度下降到低于玻璃化温度时,涂层的机械性能、热性能和绝缘性能发生变化,即发生物理老化。温度的交替变化也会对涂层的老化产生一定的影响,因为冷热交替、热胀冷缩往复不断的进行,会引起漆膜内应力的变化,导致漆膜的变形,破坏其与底材的附着力,从而使漆膜脱落。因此涂层的温度试验包括高温热氧老化试验、低温老化试验、高低温交变试验、快速温度变化试验和温度冲击试验。

2.3 模拟湿热试验

湿热环境普遍存在,涂层吸湿对其防护性能的影响非常大,因此湿热老化试验成为考察涂层耐水性的重要试验方法。当有水存在于有机涂层表面时,随着时间的推移,水通过涂层的各种缺陷(孔隙、裂纹、杂质等)进入涂层内和涂层下,而部分涂层的有机分子中存在容易被水攻击的键(如-NH-CH2-,-CH=O,-CH2-O-CH2-等),水的渗入可能导致涂层发生水降解,生成小分子产物,同时体系内其它可溶添加剂也可能溶解、抽出或迁移,从而使涂层的物理力学性能发生改变。

水可以使有机涂层膨胀、收缩,并最终导致涂层应力变化、出现应力裂纹、涂层脱落等现象。Guermazi等[10]研究了聚乙烯和环氧树脂复合涂层在缸体结构上的附着力受湿热环境的影响,发现湿热老化过程中,水分渗入涂层导致涂层附着力下降,老化2个月之后出现了涂层裂缝。

2.4 模拟盐雾试验

盐雾试验是考查有机涂层与盐雾环境相互作用、性能演变规律、评价有机涂层耐盐雾大气能力的一种试验。盐雾是指含有氯化物的大气,它的主要腐蚀成分是氯化钠。氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝,排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面,导致保护膜区域出现小孔,破坏材料表面的钝性,加速材料的腐蚀。在一定的温湿度条件下,氯化物水溶液或离解后的氯离子具有很强的渗透能力,更容易通过漆膜、镀层及微孔而逐渐渗入到材料体系内部,引起材料的老化。对于防护金属涂层而言,这种渗透可以深入到底材金属[11]。氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应,使金属产生电化学腐蚀。涂层与盐雾之间复杂的化学反应导致其性能下降或劣化,在很大程度上取决于试样表面的含氧盐溶液、环境的温度和作用时间。

2.5 综合模拟试验

在真实环境中,并非单一影响因素作用于涂层样品,必须考虑到太阳光、温度、湿热等的综合影响,例如高原环境中对涂层破坏较严重的是太阳光中的紫外线及高温;沙漠环境中破坏力较大的是温度(昼夜温差较大)及紫外线;海洋环境中则是湿热、氯离子和太阳光。因此模拟真实环境中涂层的老化需要将多种实验室试验循环进行,以便得到能够最大程度再现自然环境试验的综合环境试验谱。刘文埏等[12]针对飞机结构涂层编制的我国沿海及内陆湿热地区的加速试验环境谱为:(1)温湿暴露试验;(2)紫外照射试验;(3)热冲击试验:(4)低温疲劳试验;(5)盐雾试验。综合环境试验谱编制完成后,可以从模拟性、加速性等方面与自然环境试验进行对比,以研究试验谱与自然环境的相关性。模拟性是指实验室环境试验对自然环境试验的重现程度,可以从定性、定量两方面进行分析,定性分析包括对实验室环境试验及自然环境试验老化机理、老化产物等参量的研究,定量分析则是利用灰色关联度进行计算研究二者的相关性。

3 性能检测方法

3.1 宏观分析方法

涂层的表面分析是表征涂层宏观变化最有效的手段之一,是指用以对表面特性和表面现象进行分析、测量的方法和技术。对有机涂层老化的评估主要包括:宏观表面是否破裂、起泡、侵蚀、粉化、剥落、生锈,颜色的色差、光泽度和附着力的变化。

涂层附着力是指涂层与被涂物表面之间或涂层之间相互结合的能力,这两种能力在涂层防护的整个体系中缺一不可。如果涂层与被涂物表面的粘附力不好,即便完整的涂层也起不到防护作用;而如果涂层本身的凝聚力不好,则涂层容易龟裂。附着力好的涂层经久耐用,能有效地阻挡外界电解质溶液对基体的渗透,推迟界面腐蚀电池的形成,阻止腐蚀产物或金属阳离子经相间侧面向阴极区域扩散;附着力差的涂层容易开裂、脱落,最终导致无法使用。目前通用的附着力检测及评定方法按照GB/T 9286–1998进行操作。

3.2 微观分析方法

(1)扫描电镜(SEM)被用来研究样品老化前后表面形貌结构的变化,放大10~105倍的图像不仅可以与宏观表象的变化进行对比,还可以提供不同老化时间涂层的表面形貌,如孔隙率、微观结构等。苏艳等[6]利用SEM发现涂层成膜树脂老化降解后,表面会析出大量的细小颗粒,内部结构趋于疏松,微观缺陷不断增大;徐永祥等[7]用SEM证实涂层老化后表面会产生许多孔穴,而孔隙率的增加及亲水基团的增加是涂层吸水率增加的主要原因。涂层微观形貌的分析还能促进对老化机制的研究。

(2)X射线光电子能谱仪(XPS)也是一种有效的表面分析方法,它可以提供老化前后的元素组成和含量、元素价态等状态结构、化学键、电荷分布等信息,但XPS只能检测涂层表面较小的面积,并且只能检测涂层表面下5 nm以内范围的涂层信息,因此此方法检测结果误差大,数据可重复性低,不能单独用来预测涂层寿命,而只能与其它方法相结合对涂层进行分析。王进等[13]将XPS与SEM结合用于涂布纸涂层的分析,获得了涂层的形貌和结构信息。

(3)傅里叶红外光谱(FTIR)是记录物质对红外光的吸收程度(或透过程度)与波长(或波数)的关系图。由于每种化合物(除光学异构体外)都有自己特定的红外吸收光谱,傅里叶红外光谱因其高度的特征性成为一种快速检测和鉴别有机涂层降解产物的方法。尚建丽等[14]通过定量分析羰基吸收峰的吸光度研究了紫外光照射后涂层的老化程度。

3.3 电化学分析方法

常用的电化学测试方法为电化学交流阻抗谱法(EIS)。由于EIS可原位测量涂层电阻、涂层电容、反应电阻、涂层/金属界双电层电容等与涂层体系性能及涂层失效过程有关的电化学参数,并且测量过程中所施加的扰动信号很小,因而可在对样品体系的性质不造成破坏性影响的情况下评估其某些性能。卢琳等[15]运用EIS对丙烯酸聚氨酯涂层与钢板界面的附着性所作的评价与用拉拔式附着力测试仪所得实验结果具有很好的一致性,说明EIS评估有机涂层/钢板界面的附着力是一种可靠的方法。

涂层可以减少水和氧的渗入,使电解质离子难以渗透。电解质渗入涂层的量越少,在涂层内就越难迁移,涂层的防腐蚀性能就越好。但有机涂层总会或多或少的含有亲水基团和水溶性成分,它们会与水亲和而吸收水分,导致电解质离子(如Na+,Cl–)扩散到水分之中,从而形成涂层金属–电解质溶液界面双电层电容,使电化学反应得以进行。因此可以用EIS测定涂层的耐腐蚀性,以评定涂料的优劣等级,进而研究腐蚀环境对有机涂层防护性能的影响。孙晓华等[16]通过研究不同温度海水中环氧重防腐涂层的腐蚀电化学行为认为,随着海水温度的升高,涂层的防护性能下降,基体金属的腐蚀加快;张锋等[17]采用EIS法对自制的新型环氧富锌、环氧铁红、环氧云铁3种有机涂层材料在盐雾老化前后进行测定,结果表明3种涂层材料在盐雾试验后耐腐蚀性能均下降,盐雾试验后各涂层的耐腐蚀性能由强到弱依次是环氧云铁、环氧铁红、环氧富锌;Fred等[18]根据EIS阻抗谱图记录的不同老化时间的电容、阻抗数据变化,认为海水和较高压力环境下,有机涂层腐蚀较为严重。

用EIS方法来研究涂层,既可以根据测得的EIS谱图建立对应的物理模型,推知涂层体系结构与性能的变化,又能够用建立的物理模型对测得的阻抗谱进行解析,求得一些相关的参数,对涂层性能进行定量的评价。苏艳等[6]借助EIS技术对暴露于海洋大气环境下的航空有机涂层进行研究,根据EIS谱图建立了相应等效电路模型,对两种航空涂层的防护性能进行了准确评价。

虽然EIS为研究有机涂层/金属界面上的电化学反应提供了相对可靠的方法和手段,但仍有以下缺陷:(1)由于涂层降解(涂层起泡、剥离等)通常发生在局部,而EIS提供的是整个界面的平均响应,这就决定了阻抗数据的重现性较差,数据解析较为困难;(2)EIS不能提供涂层失效源于何种缺陷的信息,EIS数据与有机涂层下剥离之间的确切关系仍不清楚。基于此Lillard等[19]开发了一种用于局部阻抗谱测量的新技术LEIS以弥补传统EIS的不足。

4 老化机理

经过多年的努力,有机涂层的老化研究工作已经取得了丰硕的成果。现阶段研究工作重点转移到对分子链降解产物中典型基团的定量和有机涂层的老化机理方面。

到目前为止,在研究有机涂层的老化机理成果中,光引发的自由基降解是主要的光老化降解机理;亲水性基团的水降解是有机涂层在水分、潮湿环境中发生老化的主要机理;由于温度升高使分子热运动加速,从而引起某些高聚物发生降解与交联的热氧机理。另外大气环境中的臭氧及污染物(硫氧化物气体、氮氧化物气体、碳氧化物气体和微粒物质)对有机涂层的老化也有一定的影响,也有相应的老化机理。

在导致有机涂层老化的诸多自然因素中,太阳光中的紫外线是引发降解的最主要因素。但因高分子结构对紫外线的吸收速度很小,并且高分子光物理过程会消耗大部分吸收的光能,从而导致紫外光辐射引起的光降解速度很慢。大气中氧的存在对有机涂层的光降解起着强烈的促进作用,因此高分子材料在自然环境中的光降解实质可以看成光氧化降解过程。有机涂层发生光氧化降解后导致有机涂层结构和性能均发生变化,即有机涂层在紫外线作用下发生了老化。有机涂层发生光氧化降解遵循的是自由基反应机理。苏艳等[6]在研究了聚氨酯涂层在海洋大气环境中的老化机理后,认为聚氨酯涂层在紫外光作用下分子链中的氨甲基断裂生成酯基自由基,自由基不稳定会进一步发生光降解反应,释放出气体。

涂层在户外大气环境中除受到太阳中的紫外线作用而发生光降解反应外,还要受到来自不同渠道的水作用发生水降解反应。当有机涂层内部因溶剂挥发而产生微孔时,水通过涂层中各种缺陷渗入到涂层内部,使得涂层内部一些水溶性物质、含亲水基团的物质溶解,从而改变涂层的组成和比例。Wang等[20]研究了防火有机涂层湿热老化前后防火性能差异的原因,发现虽然老化前后涂层的化学元素、官能团等并没有改变,但是湿热老化后,由于亲水基团的表面迁移,涂层的官能团得到了最优组合,因此其防火性能得到大大提高。有机涂层吸水、脱水的过程会使材料表面产生体积变化,导致出现应力裂纹、涂层脱落等老化现象,如果涂层中存在酯、醚、脲、醇、胺等基团,涂层发生水降解的可能性更大。

水能将材料表面的灰尘、污垢等冲洗掉,使有机涂层受到更多的太阳光辐射,加速其光老化降解。有机涂层的分子链经过光降解后,产生很多亲水性基团,导致大多数涂层光老化降解反应后接着发生水降解反应。因此光降解和水降解两过程相互促进,相互影响,不能截然分开。卢言利[21]对高原地区涂料应用现状及其老化原因进行了分析,指出在光、空气和水(酸雨)的作用下.涂层内部发生一系列复杂的物理化学现象,其户外降解过程表现为光引发氧化降解和水解两种,两种过程或独立进行或相互影响同时进行。

单一的热因素对涂层材料的老化影响可能不大,但是当有光、氧等因素参与时,热对涂层材料的老化就起加速作用,温度愈高,加速作用愈大。在热和氧的共同作用下,有机涂层发生老化通常符合热氧老化机理。热氧老化往往是高分子聚合物降解和交联相互竞争的过程。降解的结果表现为材料相对分子质量降低及强度、伸长率等下降;而交联的结果则表现为材料相对分子质量增大及刚性增强。

大气中的臭氧对涂层的作用同氧一样,主要是起氧化反应。大多数臭氧均与涂层中的双键结合,生成臭氧化物,臭氧化物很不稳定,重排为异臭氧化物,在转化为异臭氧化物阶段,分子链断裂,引起涂层的老化。大气环境中的污染物对有机涂层老化的影响一方面表现为污染气体可以溶入有机涂层表面上所形成的水膜中,从而形成导电的电解质溶液,然后进入涂层/金属界面发生腐蚀反应,腐蚀产物与分子链上基团反应;另一方面则是污染气体扩散到涂层内部,气体中的活性基团与分子链上的某些基团反应,改变分子链结构从而导致有机涂层发生老化。

[1]Tinh N Nguyen, et al. J C T, 1991,63(794): 55–60.

[2]邓洪达,等.中国腐蚀与防护学报,2007,27(5): 274–278.

[3]萧以德,等.材料保护,2010,43(10): 103–109.

[4]闫杰,等.电子产品可靠性及环境试验,2010,28(4): 11–15.

[5]唐利民.电子产品可靠性及环境试验,2012,30(1): 156–159.

[6]苏艳,等.表面技术,2011,40(6): 18–23.

[7]徐永祥,等.中国腐蚀与防护学报,2004,24(3): 168–173

[8]Triki E,et al. Polymer Composites,2012: 1 007–1 017.

[9]Perea,D Y. Progress in Organic Coatings,2000,44: 55–62.

[10]Guermazi N,et al. Advances in Polymer Technology,2010,29(3): 185–196.

[11]周晓光,等.上海涂料,2013,51(4): 31–35.

[12]刘文埏,等.北京航空航天大学学报,2002(1): 288–290.

[13]王进,等.造纸科学与技术,2005,24(2): 9–12.

[14]尚建丽,等.西安建筑科技大学学报,2010,42(5):741–744.

[15]卢琳,胡建文,李晓刚,等.光老化对丙烯酸聚氨酯涂层/钢板界面附着力的影响[A].第五届全国腐蚀大会,北京:2009.3.

[16]孙晓华,等.北京科技大学学报,2011,33(5): 570–574.

[17]张锋,等.涂料工业,2007,37(12): 14–16.

[18]Fred N, et al. Progress in Organic Coatings, 2012, 74: 391–399.

[19]Lillard R S,et al. J Electrochem Soc,1992,1007: 139.

[20]Wang L L,et al. Fire Safety Journal,2013,55: 168–171.

[21]卢言利.涂料工业,2012,42(4): 12–18.