燃煤锅炉6 kV 电机及其风机热工控制策略的改进

2014-12-24宋伦金

宋伦金

(广州恒运电厂,广东 广州510730)

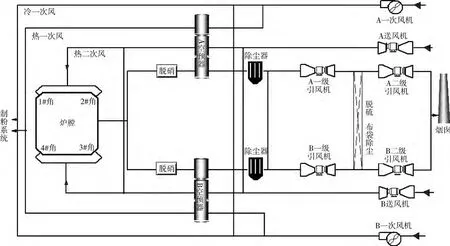

恒运电厂8#机组为300 MW燃煤发电机组,锅炉为亚临界参数、四角切圆燃烧、自然循环汽包炉。锅炉的风烟系统分别设置有2台一次风机、送风机、一级引风机、二级引风机,风机均由6 kV的电机驱动,其系统组成如图1所示。

图1 锅炉的风烟系统图

系统工作流程:A、B一次风机将一部分空气送至空预器加热后形成热一次风,未经空预器加热的风为冷一次风,热一次风和冷一次风均到制粉系统供磨煤机制粉用;A、B送风机将空气送至空预器加热后形成热二次风,在炉膛与煤粉一起混合燃烧,形成烟气,烟气从锅炉的省煤器出来后进入SCR脱硝反应器,随后进入空预器;然后经过静电除尘、一级引风机、脱硫及布袋除尘系统、二级引风机、烟囱排向大气。

1 存在问题

(1)风机振动探头的安装位置不合理,信号测量回路易受干扰,导致风机振动过大而跳风机;有时风机振动信号显示为0,失去对风机振动的监视和保护。

(2)风机轴承温度保护逻辑不合理,不能有效、可靠、安全地保护风机轴承。曾经出现过因单点温度信号故障导致风机误跳闸的情况。

(3)电机及其风机油站的控制策略和控制回路及设备均由原风机厂家配套设置,控制策略较落后且不符合控制系统实际情况,在运行中易发生油站油泵全停,导致电机或风机误跳闸,或是轴承得不到有效的润滑而引起风机轴承温度高跳风机的情况,直接影响锅炉的安全、稳定运行。

鉴于以上问题,提高电机及其风机运行的可靠性显得十分必要和迫切。

2 热工控制策略改进

在2013年年初的A级检修中,从改进电机及其风机的热工控制策略入手,对电机及其风机的振动探头安装、振动测量回路的抗干扰、油站的控制策略及联动策略、DCS的逻辑组态进行了全方位的改进,极大地提高了电机及其风机运行的可靠性。

2.1 改进风机轴承振动信号的检测策略

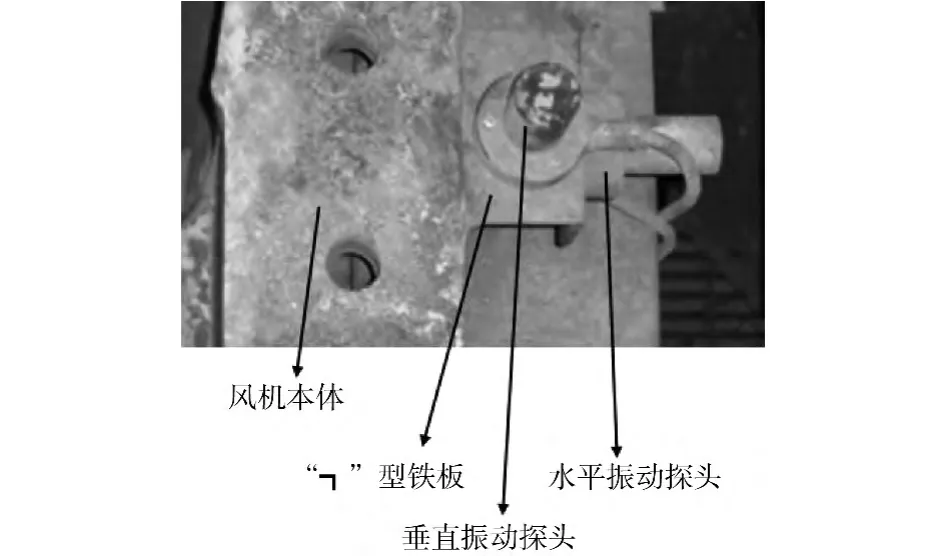

风机振动探头采用Epro公司的产品,每台风机在风机的轴承处安装有2台振动探头,分别测量风机轴承的水平方向和垂直方向的振动信号。

2.1.1 改进风机振动探头的安装方式

原厂家设计采用“┓”型铁板同时安装垂直和水平振动探头:上部安装垂直振动探头,右侧板安装水平振动探头,如图2所示。该方式使水平方向的振动信号易波动,产生测量误差,现改用独立的12 mm厚的钢板来代替:垂直和水平振动探头均独立安装在各自的钢板上,消除安装板本身振动所产生的测量误差,如图3所示。

图2 原“┓”型铁板安装方式

图3 改进后的独立安装方式

2.1.2 合理设置风机振动探头的检测频率

在各振动变送器内设置合理的振动频率检测范围,根据风机的实际转速进行有效倍频设置,即检测倍频不超过工作频率的10倍,从而有效过滤干扰频率。

2.1.3 消除风机振动探头信号回路的干扰信号

原探头测量回路信号易波动,经检查发现是干扰所致,于是在振动信号测量回路串入500 Ω的电阻,增强信号分配能力,抑制了干扰信号,提高了抗干扰效果。

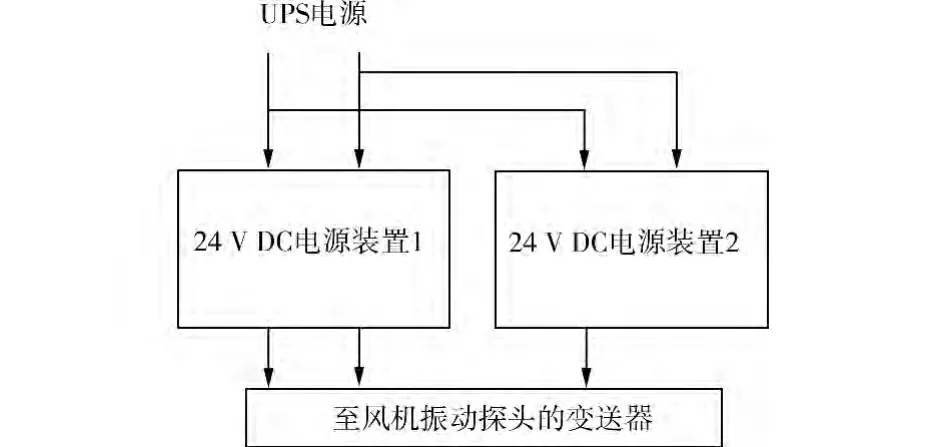

2.1.4 增加探头供电电源的可靠性和失电报警功能

振动探头与振动变送器相连,每台变送器接收每台风机的水平和垂直振动信号,变送器由2路24 V DC的电源供电,原设计2路24 V DC的电源均来自主机UPS(不停电电源,220 V AC)电源经24 V DC的电源装置降压后供给,变送器送出4~20 mA DC的信号至DCS,实现振动信号的显示和保护。原设计中24 V DC电源装置无失电报警功能,而且2台24 V DC电源装置共用一路UPS电源,存在一定的风险,如图4所示。于是,对系统做如下改进:

(1)将2台24 V DC电源装置的供电电源独立开来:一台仍采用主机的UPS电源供电;另一台采用本机组的APS(保安段电源)电源供电,将电源故障的风险分散(如图5所示)。

(2)在每台电源装置的输出电压回路加装电压监视继电器,并将信号引至DCS,当电源装置故障无电压输出时,立即发信号到DCS的报警光字牌进行报警,提醒运行人员检查相关设备(如图5所示),防止2路24 V DC电源装置同时断电导致风机误跳闸或失去对振动信号的监视。

图4 24 V DC电源装置改造前的电源结构图

2.2 改进风机轴承温度保护的控制逻辑

风机轴承温度原设计有9支PT100的热电阻测温元件监视轴承温度的变化,并在DCS逻辑回路中设置为任一温度元件超过90℃时跳闸对应的风机。由于只选任意一支温度元件高的信号做保护判据,在正常运行中易发生因温度元件损坏或信号线松动而导致风机误跳闸的情况出现。于是对逻辑回路进行改进,以保证温度保护动作的正确性。

图5 24 V DC电源装置改造后的电源结构图

2.2.1 改进风机轴承超温保护逻辑

将每一个轴承上的三支温度测点设为一组,每组采取三选二的保护策略,即每组测点中有两支或以上的温度测点超温(≥90℃)时才发出轴承超温的保护信号,该信号直接跳闸对应风机。其逻辑关系如图6所示。

图6 风机轴承温度高保护逻辑

2.2.2 增加温度速率限制功能

当DCS检测到风机轴承温度以大于或等于10℃/s的速率上升时,则闭锁此温度保护的动作,即该信号不参与温度高保护,并发“温度信号不对称”报警,以及时提醒运行人员注意该风机轴承温度的变化情况,并采取相关应对措施。

2.2.3 建立温度元件的设备台帐,并实行定期检查制度

(1)在机组大修时对所有温度原件进行更换,确保温度元件在一个大修期内工作正常;

(2)每次停机均对风机轴承温度就地接线盒内的温度信号线的螺丝进行紧固,防止因就地振动大而出现温度元件接线松动的情况,避免误发温度高的保护信号。

2.3 改进一次风机油站的控制策略

一次风机油站原设计由PLC在就地实现油泵的启、停和联锁控制及保护,油压监测采用电接点压力表,油位采用浮球带动干簧管的形式来测量。在实际运行中电接点压力表因油管的振动而导致测量不准确,易使备用油泵误启动和停止;油位开关因浮球渗油下沉使系统误发油位低的故障信号而跳闸一次风机。为了提高系统的可靠性,做如下改进:

(1)取消就地柜内的PLC装置,简化控制回路。取消一次风机就地柜内的PLC装置,将所有控制策略做在DCS中,实现DCS对就地设备的直接控制,从而使控制回路简单化,提高系统可靠性。

(2)更改系统油压的检测方式。将监测系统油压的原电接点压力表更换为压力开关,并增加压力变送器对油压进行连续监测,通过压力开关所采样的压力高、低信号送至DCS实现油泵的停止、启动及联锁控制。

(3)取消风机油站油位低跳闸一次风机的联锁,改为油位低只起报警作用。

2.4 改进送风机油站的控制策略

2.4.1 取消油站油箱油温联锁加热器的功能

结合南方常年的实际环境温度,取消油站油箱油温≥40℃停加热器和≤30℃启动加热器的功能。并将原电接点式的就地温度表更换为铂电阻测温元件,实现温度信号的远传功能,在DCS中直观地显示油箱油温,由运行人员根据实际情况再启动、停止加热器。并在送风机画面实现加热器运行状态的显示功能。

2.4.2 增加1#油泵、2#油泵的电源状态、运行状态显示、报警功能

利用DCS强大的软光字牌报警功能,将油站异常信号(包括油压低,油位低,1#、2#油泵电源丧失)引至DCS报警光字牌进行监视,方便运行人员监视油站设备的运行状态。

2.5 改进二级引风机液压油站(风机油站)、稀油站(电机油站)的控制策略

2.5.1 改进油泵的控制功能。

原系统设计通过DCS只发出一路启动指令,由就地控制柜根据切换开关的位置来联动相关油泵,不利于DCS单独对设备的控制,而且在切换时将使2台油泵全停,易导致油压低跳闸风机的情况出现。现将控制回路独立,DCS可根据实际情况任意选择启、停1#油泵或2#油泵,运行人员无须到就地操作切换开关,从而提高了系统的可靠性和简便性。

2.5.2 改进油站油压低跳闸风机的控制策略

原设计油压低(<0.8 MPa)立即跳闸对应的二级引风机。根据现场测试情况和风机系统实际结构,在二级引风机润滑油压低于保护定值10 s内,对轴承均无影响。因此,在润滑油压低跳闸二级引风机的保护逻辑组态中增加延时,将保护逻辑修改为油压低(<0.8 MPa)且延时10 s后仍低,则跳闸对应的二级引风机,以保证备用泵联动后有足够的时间建立起油压,而不损害设备和影响风机的安全运行。

3 结语

通过上述改进和完善后,风机及其电机运行可靠,改变了以往一年内上述风机因热工、电气(主要是油站油泵)原因而跳闸(或误跳闸)风机8次以上的格局。技术改进之后,未再出现因热工原因导致风机误跳闸的情况,极大地提高了6 kV电机及其风机安全稳定运行的能力。

[1] 赵燕平.热工联锁保护系统配置优化技术[M].北京:中国电力出版,2006.

[2] 电力行业热工自动化技术委员会.火电厂热控系统可靠性配置与事故预控[M].北京:中国电力出版,2010.

[3] 沈晓群,杨震力.单点温度保护系统的容错逻辑设计[J]. 热力发电,2009,(9):83-85.

[4] 黎瑜春,蔡强.某600 MW超临界机组振动故障分析与处理[J]. 中国电力,2014,(3):55-58.

[5] 张伟,马焕军.提高600 MW超临界机组联锁保护信号源可靠性分析与实践[J].中国电力,2007,(2):46-50.

[6] 宋伦金.提高燃煤发电机组热工保护可靠性的措施[J]. 广东电力,2013,(6):93-95.