汽轮机转子加工工艺分析

2014-12-23来逢亮

来逢亮

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

0 引言

转子是汽轮机重要的组成部件,由于其工作环境温度高、旋转速度快、应力集中部位较多等特点,其寿命长短直接决定着汽轮机的寿命。汽轮机转动部件的组合体统称为转子,它主要包括主轴、叶轮、叶片、联轴器以及安装在其轴上的零件。由于汽轮机转子结构复杂,尺寸精度和跳动要求较高,因此加工难度很大,转子加工质量的好坏对汽轮机的使用性能有着直接的影响。针对汽轮机转子特点并结合相关加工经验,经过反复的工艺研究,可采取诸多行之有效的加工工艺方法。

1 汽轮机转子装夹方案

在汽轮机转子加工过程中,选择正确的装夹方法是保证工件加工质量的前提,比如:转子前、后轴颈外圆的表面粗糙度要求为Ra0.8,形位公差(圆柱度、垂直度等)保持在0.01~0.02 mm范围内。转子对加工精度的要求很高,每一尺寸都有公差带。为保证转子各处的精度要求,须在事先确定好加工次序的前提下,依照制造流程,选择合理的装夹方法。

为避免定位转子时产生变形,采取一夹一顶的定位方式,即初始加工时,先夹住转子的前端,顶住汽轮机排汽端,在花盘处车削一段基准外圆,用以搭建中心架,然后掉过来进行装夹,也在汽轮机排气端车削一段用以搭建中心架的基准外圆。利用支承架支承在转子的前端,割出转子第一轴段长度,需留出2 mm,重打中心孔。然后掉头进行装夹(夹住转子前端,顶住汽轮机排气端),并将支承架支承至排气端,切割轴段长度,并留有相同的加工余量,重修中心孔,待完毕后,利用滚压工具对第一轴段和第五轴段进行滚压,确保基准外圆的表面粗糙度为Ra0.8。滚压前需确保外圆径向跳动与椭圆度要求,以保证加工转子时的同心度要求。按上述步骤重搭中心架,待校准完毕后,紧固尾架顶尖。

2 汽轮机转子叶根槽的加工工艺分析

转子通流部分是一个复杂的结构体,在生产制造中存在着诸多难题,进而对转子的质量造成很大的影响。

2.1 槽型结构加工工艺分析

转子通流部分转鼓级和持环挡驱动级的槽型结构大体呈倒T字形,槽底分布着一个半圆形的垫隙槽。

1)确定定位基准。以直槽右侧端面作为T形槽的轴向定位面,以末级持环右侧大端面作为转子通流部分的轴向加工基准面。按照客户的不同要求,计算出转鼓级倒T形槽的级数。T形槽尺寸长度为从转子通流部分轴向加工基准面到T形槽轴向定位面之间的距离,粗、精车倒T形槽的各部位。

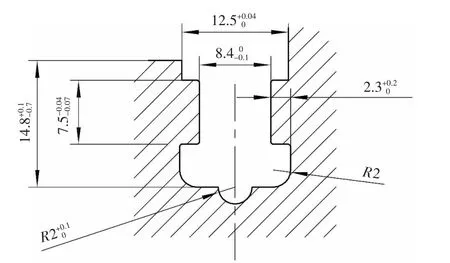

2)T形槽加工路线。依据T形槽的形状,先用割刀加工直径8.4mm,上公差为0、下公差为-0.1mm、槽深为14.8±0.1 mm的矩形直槽。然后利用90°正反劈刀加工横槽上部外圆直径12.5 mm,上偏差为0.04 mm,下偏差为0。完毕后以其为基准,加工横槽7.5 mm,上公差为-0.04 mm,下公差为-0.07mm,并进行倒角加工。最后对半圆形垫隙槽进行加工。

3)加工刀具要求。倒T形槽加工大体分为4步,在加工横槽过程中,要求横槽刀必须能够放到直槽内,并留点间隙,在对深为2.3 mm,上公差为0.2 mm、下公差为0的横槽进行加工时,使用弯头割刀,要求切削刃到刀体深度应大于2.5 mm。叶根槽底部半径为2 mm,其横槽内侧半径为0.4 mm,这就要求刀具有一定宽度和刀体强度。在加工横槽过程中,通常横槽刀尺寸为5 mm,深度为2.8 mm,而且确保进入直槽内的刀体宽度也为5 mm,具体尺寸如图1所示。

图1 转子通流部分转鼓级T形槽结构图

2.2 转子加工过程中的排屑问题

当刀具(横槽刀或直槽刀)正装时,铁屑向上排出,容易使刀具与槽子产生碰撞,可能会崩碎刀头,进而会损坏刀具,同时铁屑排出中与工件产生挤压,直接影响到工件的加工精度和表面粗糙度。被挤压的工件也会致使转子产生振动,进而影响转子的形位误差。为阻止上述问题的产生,转子加工过程中,采用刀具反装、机床主轴反转、冷却液下冲等措施,此时铁屑畅通无阻地往下排,进而保证了工件的加工精度和表面粗糙度,也提高了工件的加工进度。

2.3 转子本体刚性差、形位公差难以保证

转子结构特点为两头细长、直径小,且中间通流部分外径尺寸大又长,转子运行时转速很高使得通流部分转鼓级和叶轮槽轮的刚性变差。在对这两个位置的横槽进行加工时,转子受到轴向串动和径向离心力的作用,导致转子本体产生振动,加大了刀具的切削力,从而难以进行切削加工,转子的形位误差难以达到图纸设计要求。

为了增强转子本体加工部位的刚性,在转子本体加工处侧搭中心架,具体步骤为:在加工通流部分转鼓级的倒T形槽时,分段使用中心架,并尽可能保证刀具位置靠近中心架,尽量确保转子不产生振动,从而确保了加工部位形位公差的要求。在进行试加工后,避免了上述不利因素,从而可以轻松地完成对工件的切削加工。

3 汽轮机转子轴颈和推力面加工工艺分析

汽轮机工作时转子转速很高,为保证轴颈和推力面的形位公差和加工精度要求,采用滚压方法进行加工。根据多年实践探索,在滚压加工中积累了一些经验。

1)滚压操作前,确保被滚压件外圆不能有锥度和椭圆度,表面粗糙度要求为Ra0.8以下,并保证好加工误差要求。

2)控制好车刀刀尖半径尺寸。在一定范围内,车刀半径越大,滚压时压入量越小;车刀半径越小,滚压时压入量就越大。经过多次实践,车刀刀尖半径尺寸在0.2~0.3mm为最宜,压入量在0.02~0.03 mm之间,从而在滚压前确定出尺寸控制的公差范围。

3)确定加工参数。在经过滚压试加工后,控制转子转速在80~120 r/min之间,当压入量在0.5~1 mm时,可将工件直径压下0.01~0.03mm,此时的进给量为0.1~0.15 mm。

按照上述加工方法,经过滚压后的转子轴颈和推力面,其加工精度和形位公差等均达到了设计要求。

4 结语

本文针对汽轮机转子叶根槽及轴颈和推力面的加工工艺进行分析,转子加工采用了合理的装夹方案,通过分析在加工过程中出现的诸多难题,并针对这些难题提出了合理的加工方案,从而保证了转子的加工精度和表面粗糙度要求。

[1] 曹红波,李明超,葛春新,等.F级燃气轮机转子加工工艺研究[C]//2011年“天山重工杯”全国机电企业工艺年会暨第五届机械工业节能减排工艺技术研讨会论文集,2011.

[2] 杜胜宝,周卫东,周焕军.基于曲轴专用机床的350MW电机转子加工工艺[J].上海电机学院学报,2011,14(2):133-136.

[3] 许阿萍.转子型线加工技术及关键工序分析[J].压缩机技术,2011(6):33-34.