一种新型密封结构在螺杆泵地面驱动装置上的应用研究

2014-12-23史万苹

史万苹

(大庆油田力神泵业有限公司,黑龙江大庆163311)

0 引言

地面驱动装置是螺杆泵采油系统的动力源,其应用性能的好坏直接影响螺杆泵采油技术的现场应用。光杆动密封系统是螺杆泵采油配套技术中的重要组成部分,它的安全性和可靠性直接影响螺杆泵采油技术的现场应用[1]。

地面驱动装置光杆动密封已经经历光杆盘根盒式填料密封结构,下置机械密封式结构,双保险机械密封结构和上置式机械密封结构四个阶段。盘根密封型式虽然结构简单,成本低,易于加工和设计,但经常发生泄漏,需要经常更换盘根,而且盘根对光杆的磨损非常大,下置机械密封结构和双保险机械密封结构虽然减少了盘根密封频繁泄漏的情况,但一旦机械密封损坏,更换机械密封需要将整个驱动装置吊起,更换成本大,也不便于现场操作[2]。目前光杆动密封系统采用上置双级机械密封结构。但机械密封对安装、检验、装配等要求较高,不便于现场安装操作,而且运行期间的压力波动也对机械密封的使用寿命产生很大影响。目前机械密封泄漏已成为螺杆泵采油机组故障的主要原因之一。为了使螺杆泵采油满足油田生产无渗漏、无污染、低成本、易维护的要求,本文创新性地采用新型密封结构(以下简称复合密封)实现光杆动密封,减少保修期内机械密封泄漏隐患,保证油田生产顺利进行。

1 光杆动密封基本结构及工作原理

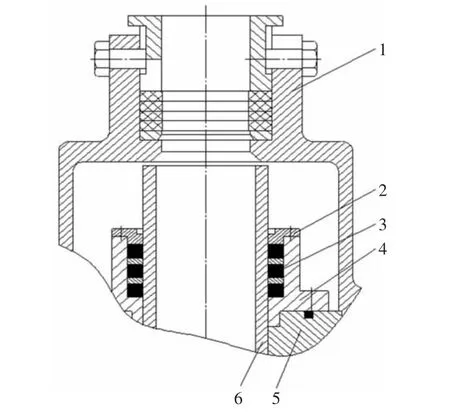

目前螺杆泵采油动密封系统均采用光杆密封结构形式,对流经地面驱动装置进入输油管线的井液进行密封,防止其渗漏到外部环境中。复合密封采用滑动密封型式,主要由O型圈、滑动密封总成、密封压盖和密封壳体等部分组成。密封总成安装在减速箱空心主轴与隔离套间的环形空间内(如图1所示),使用时作为总成件使用,通过锁紧装置实现轴向和径向定位。驱动装置正常运转时下支撑套带动复合密封外壳体旋转,对进入驱动装置的井液进行密封。

图1 复合密封安装示意图

复合密封关键部件是滑动密封总成,由滑动密封环和O型圈组成。滑动密封环主要成分是聚四氟乙烯,为了进一步改善密封性能,聚四氟乙烯中加入青铜或石墨等添加剂,增加耐磨性和表面硬度,改善热传导性和遇热尺寸稳定性。安装时O型圈有个预压缩量使密封环紧密贴合在被密封轴套表面实现密封。当驱动装置正常工作时,介质压力作用在O型圈上,O型圈变形增大,从而密封环与被密封表面贴合更紧,增强密封效果。由于密封环与金属的摩擦因数远远小于O型圈与金属的摩擦因数,因此这种装置产生的摩擦力比O型圈密封产生的摩擦力小得多[3]。

2 技术参数及特点

复合密封承压0~7 MPa,高压力时密封性能更好,适应井温0~150℃,摩擦阻力低,与金属无黏着性。采用该密封结构的螺杆泵驱动装置结构简单,整个密封装置安装在主轴和隔离套间的空腔内,整体密封结构尺寸小,占用空间较小,隔离套外柱面可以采用喷涂陶瓷或镀硬铬方式增强表面抗磨损性能,提高复合密封使用寿命。复合密封作为总成件使用,对安装精度和使用环境要求较机械密封低,便于现场安装和更换,适应范围广。

3 复合密封产生的轴功率损失及温升计算

复合密封属于弹性密封的一种,在实现密封同时,密封圈与被密封轴套外表面产生摩擦生热造成功率损失,而产生热量的多少直接影响复合密封的使用寿命。因此对复合密封由于摩擦生热造成的驱动装置温升情况进行计算很有必要。

3.1 密封圈产生的轴功率损失计算

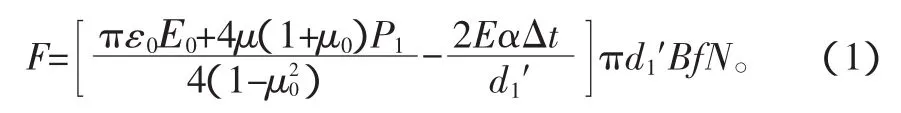

假设:1)O型圈由于预紧力和工作压力产生的对密封轴套表面压力具有叠加性;2)O型圈材料遵循广义虎克定律,根据参考文献[3]中提供的计算方法,复合密封处于工作状态时密封环对密封轴套表面的摩擦阻力计算公式为

式中:F为摩擦阻力,N;ε0为O型圈预压缩力;E0为O型圈材料的弹性模量,Pa;μ为密封圈材料的泊松系数;μ0为O型圈材料的泊松系数;P1为复合密封工作压力,Pa;α为O型圈拉伸变形率;E为密封环材料弹性模量;Δt为密封环厚度,mm;B为密封环宽度,mm;d为密封圈外径,mm;f为密封圈材料摩擦因数;N为复合密封内密封环个数。

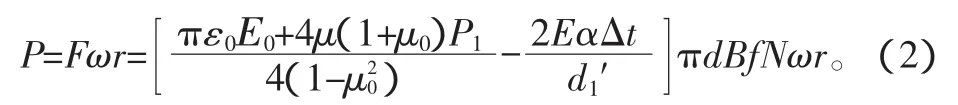

则复合密封产生的功率损失为

式中:ω=2πn/60;P 为功率,W;n为光杆转速,r/min;r为光杆半径,mm;μ0=0.47;E0=7800 Pa;μ=0.4;E=1.2×106Pa;ε0=10%;α=1%;Δt=0.75 mm;d=77 mm;B=6.5mm;f=0.03;N=2;r=14 mm。目前油田螺杆泵机组常用转速为100 r/min左右,井口回压1500 Pa,因此取 n=100 r/min,P1=1000 Pa。由此计算28mm光杆,在压力为1500Pa、转速为100r/min工况下复合密封产生的轴功率损失为1.68 W。

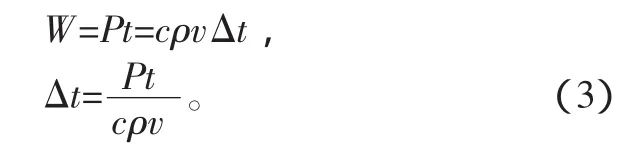

3.2 密封结构处油品温升计算

假设驱动装置与外界无热量交换,则由密封圈摩擦阻力产生的功率全部转化为热能,根据参考文献[4]对螺杆泵地面驱动装置温升测试的要求,设2 h内由于摩擦阻力产生的温升为Δt,则

式中:Q为热量,J;t为时间,s;c为电机油比热,J/(kg·℃);ρ为比重,kg/m3;v为油腔体积,m3;Δt为电机油温升,℃。

将Q=1.2×104J、t=7200 s、c=2×103J/(kg·℃)、ρ=0.9×103kg/m3、v=3.25×10-4m3代入式(3),经计算可得由摩擦阻力产生的温升为20.17℃,符合标准中的温升小于45℃要求。

4 密封结构处温升试验分析

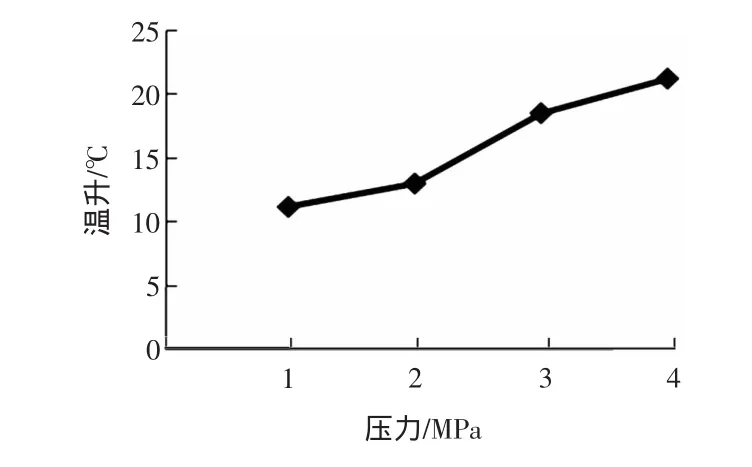

将复合密封样机安装于螺杆泵地面驱动装置检测平台上,采用变频控制柜,调节驱动装置转速,通过调节压力开关控制管线压力。在室温15℃,转速150 r/min,管线压力分别控制在1 MPa、2 MPa、3 MPa和4 MPa条件下运转驱动装置2 h,采用红外线测温仪测量驱动装置密封处外表面温度值,测得密封结构处温升变化曲线如图2所示,从曲线图可以看出,温升随压力增大呈明显增大趋势。

图2 温升随压力变化曲线图

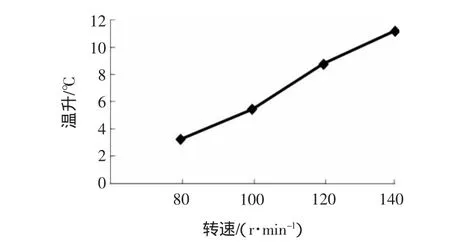

在室温15℃,管线压力1 MPa,调节驱动装置转速分别为80 r/min、100 r/min、120 r/min和150 r/min条件下运转驱动装置2 h,采用红外线测温仪测量驱动装置密封处外表面温度值,测得密封结构处温升变化曲线如图3所示,从曲线图可以看出,温升随转速增大呈明显增大趋势。

图3 温升随转速变化曲线图

目前油田螺杆泵转速为80~100 r/min范围内,井口回压为1 MPa左右,而实验测得的该条件下的实际温升小于8℃,远小于国标中规定的温升45℃数值,所以采用复合密封实现螺杆泵地面驱动装置光杆动密封,在保证驱动装置承压能力同时不会造成驱动装置温升过高问题。

5 现场应用情况

截至2014年2月20日,这种新型密封结构已经在大庆油田和乍得油田Ronier区块和Mimosa区块成功应用40余口井,现场应用取得了较好的应用效果,最长无故障运转时间已超过700 d。

[1] 韩修廷,王秀玲.螺杆泵采油原理及应用[M].哈尔滨:哈尔滨工程大学出版社,1998.

[2] 郑学成.螺杆泵地面驱动装置机械密封系统研制[J].石油机械,2004,33(6):102-103.

[3] 李永德.对组合式密封装置引起的摩擦力的计算[J].油气储运,1994,3(13):39-42.

[4] GB/T21411.2-2009石油天然气工业井下设备人工举升用螺杆泵系统第二部分:地面驱动装置[S].