三板式注塑模设计与制造

2014-12-23江丽珍廖金盛

江丽珍, 廖金盛

(华南理工大学广州学院机械工程学院,广州510800)

0 引言

为了充实本校工程训练中心模具拆装工种的注塑模种类,本学年开展了一项学生研究计划——三板式注塑模设计与制造。希望通过设计并加工一套简单的三板式注塑模,让大三学生将刚学习的CAD、CAM软件及加工制造理论灵活运用在实际工作中,真正做到学以致用,提高学生的软件应用能力、模具设计水平、工艺设计能力、加工制造技术、独立思考及动手能力。

1 模具设计

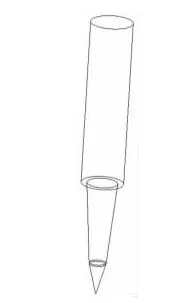

塑件如图1,材料为ABS,产品壁厚1mm,缩水率是1.005。

考虑到本校工程训练中心的加工能力及各工种的装夹范围,将模具定位为一模一腔,采用龙记标准模架1518系列。由于模具只是供本中心模具拆装工种实习使用,为了节省经费,减小加工难度,决定将非标准零件全部使用铝合金材料。

图1 塑件二维示意图

经Pro/ENGINEER软件对塑件进行分模,用EMX插件导入龙记标准模架,并单独对一些零件的尺寸进行相应的修改,装配先前分好的型腔和型芯,在相应模板上生成点浇口、冷却水道、排气槽,加载顶杆、限位螺钉和弹簧等。最终的模具装配图如图2所示。

2 模具加工工艺设计

图2 模具装配图

本校工程训练中心以金工实习教学为主,加工范围较小。普通铣床和数控铣床的装夹最大尺寸为120 mm,只有加工中心能装夹较大尺寸,可加工200 mm以下工件。

根据本校的实际加工能力,模具的加工工艺设计如下:

1)在普通铣床上铣好各模板的4个侧面,加工过程中注意打表保证各个面与上下平面的垂直度。

2)加工定模座板9。加工中心加工出导柱孔(φ16mm)及台阶、浇口套孔(φ12 mm)及台阶、塞打螺钉孔、螺母避空孔;反转工件,加工弹簧避空孔。普车修正浇口套长度,压入定模座板。

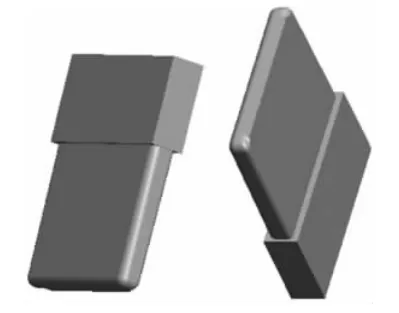

3)加工定模8。(1)加工中心:加工型腔轮廓、导套孔(φ24 mm),塞打螺钉孔、排气槽;反转工件,加工导套孔台阶、弹簧避空孔,并用中心钻预钻点浇口定位孔;再旋转工件至各侧面,钻冷却水通道(φ6mm)。(2)电火花加工:点浇口、型腔耳朵部位。电极图分别见图3和图4。(3)钳工:钻M8止水塞和水嘴螺纹孔并攻牙;钻吊模孔M10,并攻牙;型腔抛光。

图3 点浇口电极示意图

图4 型腔电极示意图

4)加工型芯11。数控铣床加工型芯外形轮廓及固定台阶,用φ5.8mm的钻头钻推杆孔后,将推杆孔铰至φ6.0mm。

5)加工动模5。(1)加工中心:加工型芯固定沉孔、导套孔、塞打螺钉避空孔、钻复位杆孔φ7.8 mm,再反面加工导套台阶孔、固定型芯的螺钉孔。(2)钳工:将复位杆孔铰至φ8.0 mm;钻吊模孔M10,并攻牙。

6)装配型芯。将型芯压入动模板,通过动模板背后的螺钉孔引钻型芯的螺孔φ3.3 mm,再通过型芯引钻动模板上的推杆孔,攻型芯后的螺牙M4。

7)压入导柱、导套。将导柱压入定模座板,导套压入定模和动模,保证导向,滑动顺畅。

8)加工推板16。以一侧面为基准画线,在普通铣床上钻4个螺钉孔,并铣对应沉孔。

9)加工推杆固定板15。通过推板引钻螺钉孔后攻牙,再通过动模板引钻推杆固定板上的推杆和复位杆孔,只钻出锥孔以做定位,在普通铣床上钻出推杆和复位杆孔,同时铣出对应沉孔。

10)组装推出机构。

11)加工动模座板1。在加工中心上直接加工出螺钉孔及其沉孔、顶棍孔。

12)加工垫块2。在数控铣床上加工导柱孔、螺钉孔(φ11mm和φ6.8 mm),再对φ6.8 mm的孔攻牙M8。

13)引钻动模板上的螺钉孔M10,并攻牙。

14)组装动模部分。修正推杆和复位杆的长度。

15)完成装配。

3 注意事项和经验总结

1)定模座板、定模和动模需要双面加工,而反面加工时,两次对刀不可避免地存在误差,从而影响孔的同轴度。若虎钳安装不正,将会加剧同轴度的偏差。所以,在加工之前,必须先对虎钳的夹板进行打表,校正其平行度,以减小虎钳安装造成的偏差。

2)因为导套与型腔、型芯之间都有装配关系,为了保证它们之间的位置,加工时,定模的导套孔必须与型腔同一面加工,动模的导套孔也必须与型芯固定孔同面加工。不能为了保证导套孔与导套轴肩孔的同轴度,而将留在型腔/型芯固定孔背面加工。

3)加工动模的型芯固定沉孔时,可尝试将型芯放入。若型芯放不下去,可通过调整加工余量进行修正。若遗漏这一步,造成型芯放不进沉孔,为了方便,可对型芯配合端进行修整。

4 结语

通过本次学生研究计划,学生能将设计软件Pro/E灵活运用在实际设计上,更好地掌握该软件的建模、模具设计和工程图三大模块,对模具加工与装配的工艺设计的重要性也有了深刻的认识。另外,在模具的加工过程中,学生亲自动手操作了普车、普铣、数铣、数车、加工中心、电火花、钳工等多个工种,真正地让他们在实践中学习,在实践中进步。

[1] 毕永良,王明荣.塑料小夹子注射模加工与装配工艺[J].模具制造,2013(11):59-61.

[2] 甄瑞麟.模具制造技术[M].北京:机械工业出版社,2005.

[3] 黄毅宏,李明辉.模具制造工艺[M].北京:机械工业出版社,1996:226-231.