基于均匀性的模具表面复合织构

2014-12-23符永宏杨守军华希俊王忠领

符永宏,杨守军,许 华,华希俊,王忠领

(江苏大学机械工程学院,江苏镇江212013)

拉深零件常见的失效形式有起皱和拉裂,为消除这些缺陷,工程技术人员做了大量尝试和努力,但拉深成形件的质量仍差强人意.K.D.Majeske等[1]研究发现,高报废率仍是复杂形状零件冲压过程中一个突出的问题,造成很大的经济损失.因此,迫切需要寻找一种能降低报废率的技术,以提高企业竞争力和经济效益.

摩擦学特性显著影响着成形件的厚度和应变分布.许多学者建立的理论模型均将摩擦系数设为常数,并未考虑模具表面与板料之间摩擦系数随拉深过程的变化.对此,H.Darendeliler等[2]建立了变摩擦模型,研究某一节点的摩擦系数随冲压过程的变化规律及某一时刻各节点摩擦系数的分布情况.L.R.Sanchez[3]建立了金属板料在平面应变状态下的摩擦测试系统.R.Shivpuri等[4]以油底壳为研究对象,以减小拉裂和起皱为目标,对凸模、凹模及压边圈不同区域的摩擦进行了优化设计.以上研究发现:在拉深过程中模具表面与板料之间的摩擦系数在各个区域是不相同的,且是随时间和空间变化的二元函数,但均未涉及到如何实现模具表面摩擦特性优化分布的技术手段.

本研究结合均匀设计方法,应用ABAQUS模拟软件,寻找出筒形件模具表面最佳的摩擦特性组合.在此基础上,利用激光毛化和激光微织构复合造型技术,在模具表面不同区域主动设计并制造出不同微织构,实现不同摩擦特性的组合分布.最后,进行复合造型前后拉深成形对比试验,并将试验结果与模拟结果进行对比分析.

1 数值模拟

1.1 有限元模型

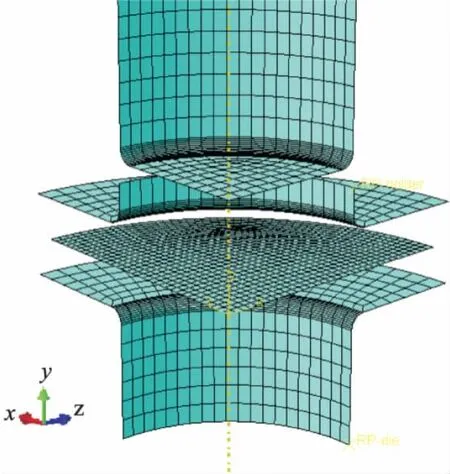

模具选用实际生产中使用的模具,经测绘得到模具及附属部件的主要尺寸:凸模直径74.0 mm,圆角半径 3.5 mm,压边圈内径 75.4 mm,外径 140.0 mm,凹模内径 75.4 mm,外径 140.0 mm,深 32.0 mm,圆角半径3.5 mm.

由于筒形件为轴对称零件,取1/4建模,模具定义为离散刚体,板料为变形体.凸模、凹模和压边圈分别分成739,492和392个单元,单元类型均选择4节点三维线性刚性单元R3D4.板料分为1 007个单元,单元类型选择性能稳定的4节点四边形有限薄膜应变线性减缩积分壳单元S4R.有限元模型如图1所示.

图1 有限元模型

1.2 模拟方案

模拟时,板料选用实际生产所用的SUS304不锈钢,板料厚度 0.6 mm,直径 130.0 mm,应力与应变关系[5-6]为 σ =1 638.43ε0.6328+0.036lnε.SUS304 不锈钢机械性能参数:密度为7 930 kg·m-3,弹性模量为230 GPa,泊松比为0.28,屈服应力 σs为253.4 MPa,抗拉强度 σb为 716.8 MPa.

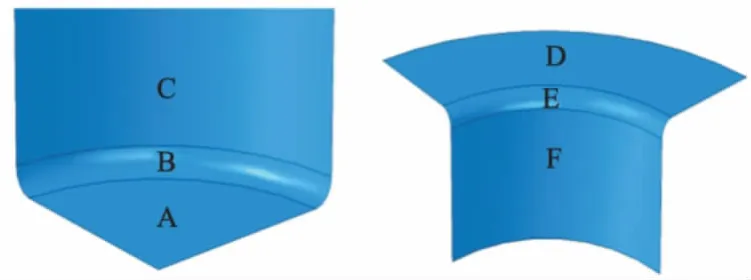

模拟时采用定常压边力30 kN,拉深深度为38 mm.为了研究模具表面不同区域摩擦特性对成形件成形性能的影响规律,将筒形件的凸模和凹模分成6个区域:A为凸模筒底区,B为凸模圆角区,C为凸模直壁区,D为凹模压边区,E为凹模圆角区,F为凹模直壁区,如图2所示.

图2 模具表面区域划分

因模拟时板料与模具的接触方式为面面接触,故采用单因素轮换法,每个因素(区域)取6个水平(摩擦系数):0.03,0.08,0.12,0.16,0.20,0.25.当改变某一区域摩擦系数时,其他区域摩擦系数保持不变,取0.12.本研究采用拉深后板厚的均匀度来衡量板料的成形性能,找出对板厚影响程度较大的主影响区和影响程度较小次影响区,然后通过均匀设计,优化模具表面摩擦系数分布,以获得板厚变化幅度最小的筒形件.

2 模拟结果与分析

2.1 不同摩擦系数对板厚的影响规律

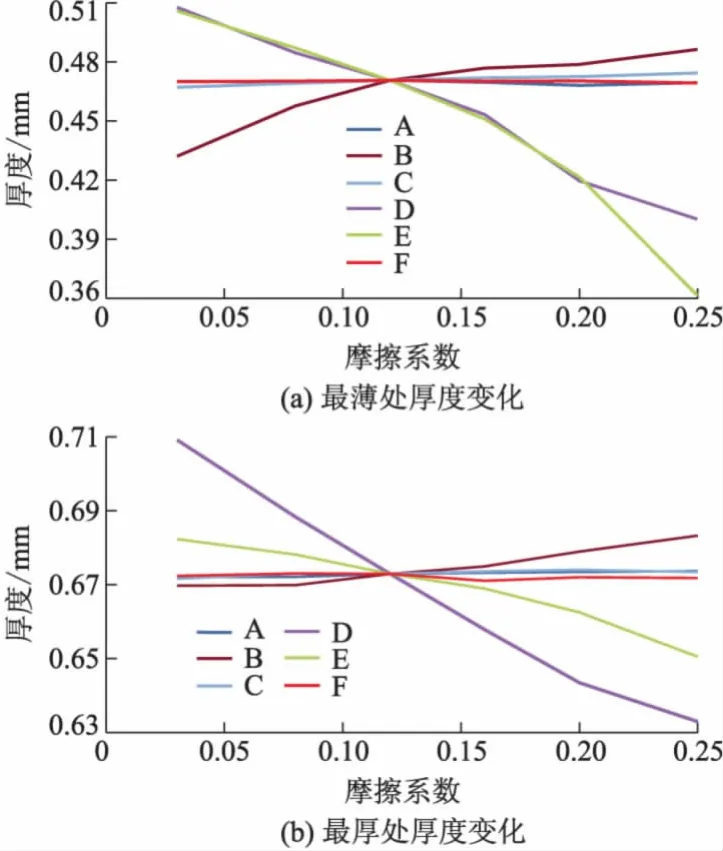

摩擦系数在模具表面不同区域所起的作用不尽相同,如图3所示.

图3 摩擦系数对厚度的影响

由图3a可知:随着B,C区摩擦系数增大,板料在最薄处的厚度单调增加,但随着C区摩擦系数增加,厚度增加幅度不大;随着B区摩擦系数增加,影响程度有所下降,当摩擦系数从0.03增加到0.25时,厚度增加了0.054 mm.D,E区摩擦系数对最薄处板厚的影响较显著,当E区摩擦系数从0.03增加到0.20时,厚度减小了 0.144 mm,在此区间,D,E两曲线近似重合,影响程度相当;当D,E区摩擦系数增加到0.25时,板料最大减薄率已超过30%,此时板料已拉裂.因此,各区摩擦系数对最大减薄率的影响程度从大到小依次为E,D,B和C,而A和F影响甚微,为次影响区.

在筒形件的成形过程中,由于凸缘区承受周向压应力,因此,在周向会发生压缩变形,板料厚度会增加.由图3b可知:随着D,E区摩擦系数增加,最大板厚有所减小,这主要是由于两区摩擦系数的增加,使得凸缘区材料流入凹模的阻力增加,径向位移减小,周向收缩减小,因此最大板厚减小.当B区摩擦系数增加时,最大板厚有所增加,但是影响程度不及D,E两区,说明B区摩擦系数的增加使得板料更容易流入凹模.因此,各区域的摩擦对最大板厚的影响程度从大到小为D,E和B,而A,C和F影响甚微,为次影响区.

2.2 优化方案

以板厚的均匀度为优化目标,通过模拟找出模具表面6个区域最优的摩擦系数组合.

2.2.1 试验因素水平

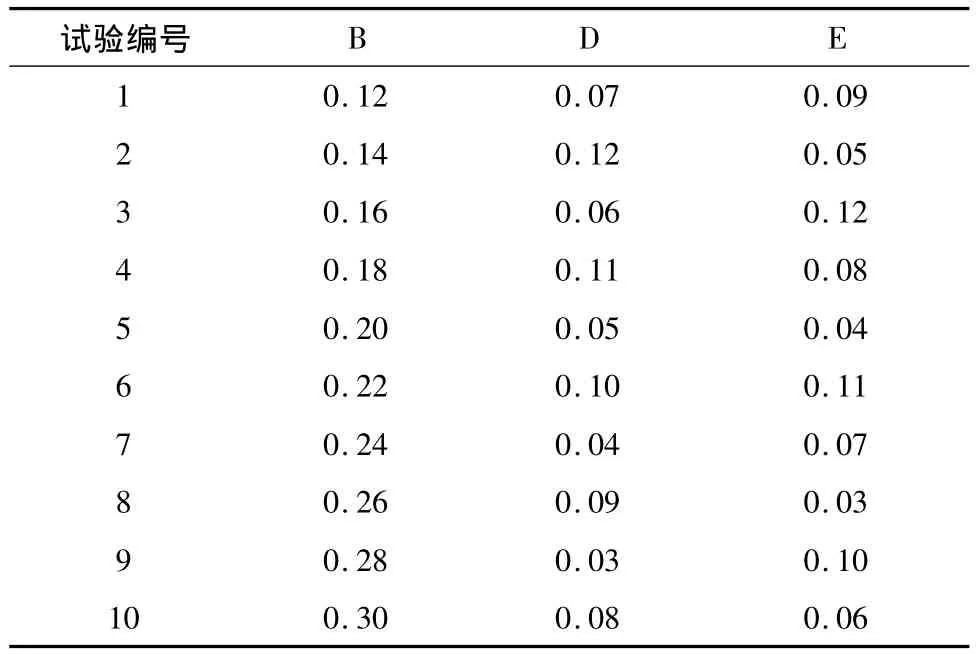

根据上述数值模拟结果,可知B,D和E为主影响区,所以优化试验因素区域即为B,D和E,各因素水平(摩擦系数)的数量为10个[7].由图3可知:随B摩擦系数增大,成形件最薄处和最厚处厚度增大;随D和E摩擦系数增大,成形件最薄处和最厚处的厚度减小;为了使板厚变得更加均匀,应适当增大B摩擦系数,减小D和E摩擦系数.因此,B水平范围为0.12~0.30,步长0.02;D 和 E 水平范围为0.03 ~0.12,步长0.01;在模拟过程中,保持其余次影响区的摩擦系数为0.12.

2.2.2 均匀设计表的选择

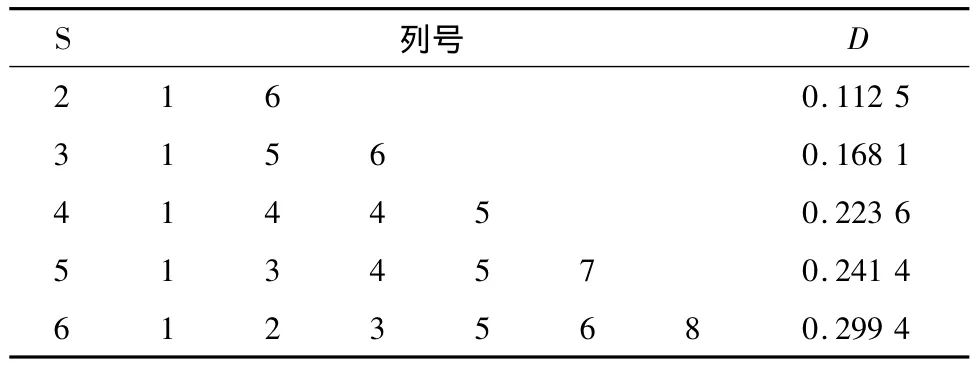

表1为根据确定的试验因素和试验水平选择均匀设计表的U10*(108)的使用表.由于优化方案仅选择B,D和E共3个因素(S)、10个水平,因此,根据均匀设计表的使用表(见表1)选择其中的第1,5,6列,均匀偏差为D=0.168 1.根据选择的列号设计10组模拟试验,每组模拟试验的摩擦系数变化如表2所示.

表1 U10*(108)的使用表

表2 试验因素水平表

2.2.3 最优摩擦系数组合的确定

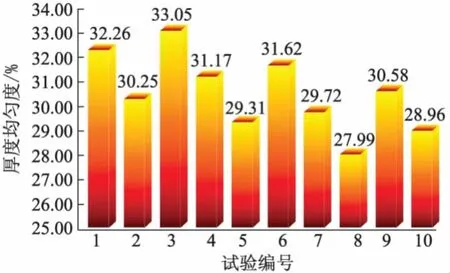

根据表2中的10组摩擦系数组合,重新建立有限元模型进行数值模拟,对数据进行统计分析,得到图4所示的板厚变化幅度柱状图.由图4可知:第3组的板厚变化幅度最大,达到33.05%;第8组的板厚变化幅度最小,只有27.99%,即在μA=μC=μF=0.12,μB=0.26,μD=0.09,μE=0.03 的条件下,成形后的筒形件最大板厚和最小板厚相差最小,说明材料流动比较均匀.因此,选择上述摩擦系数组合为模具表面最优的摩擦系数组合.

图4 板厚变化统计图

3 性能对比试验

3.1 激光复合织构造型方案

根据以上模拟结果以及文献[8-11]均得出如下结论:凸模圆角应增大摩擦系数,凹模圆角应减小摩擦系数.即对凸模圆角进行激光毛化处理,对凹模圆角进行激光微织构处理,以达到模拟得出的最佳摩擦系数组合.

3.1.1 激光毛化

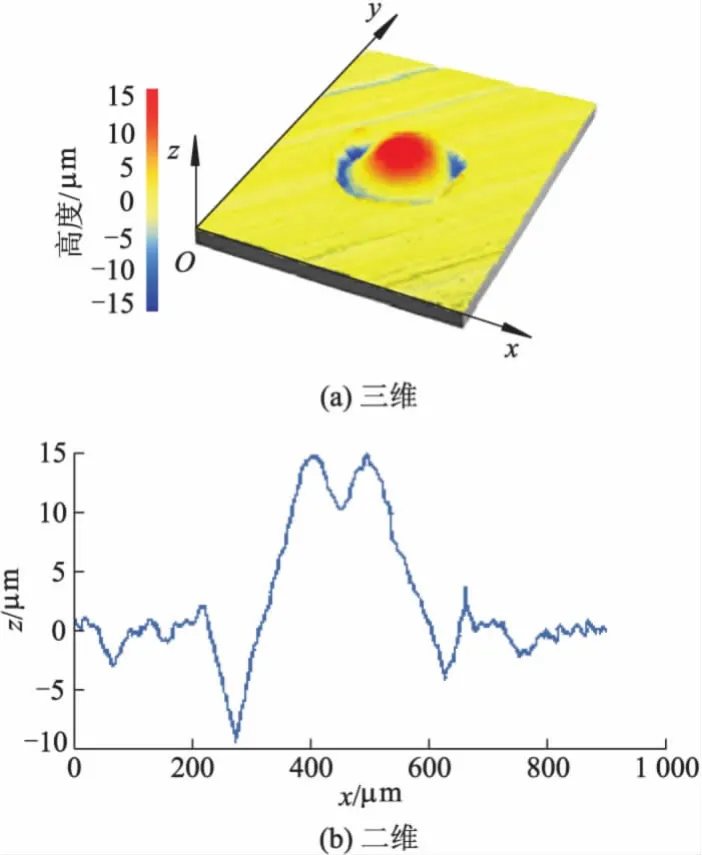

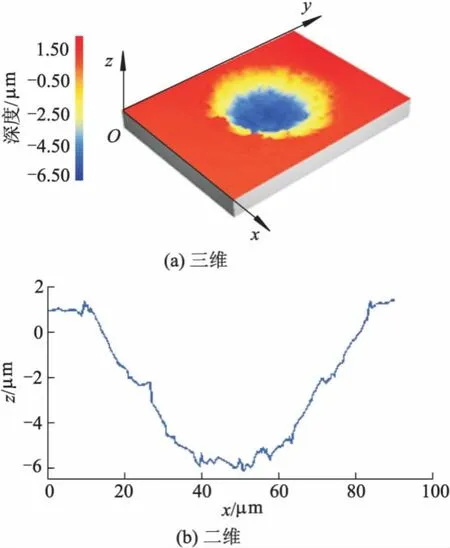

加工出的毛化点形貌为W状,直径为440 μm,凸起高度为15 μm.W状毛化点的三维和二维形貌如图5所示.

图5 W状毛化点形貌图

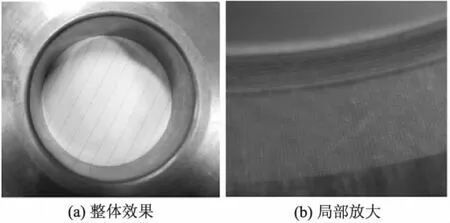

在凸模圆角区加工4圈毛化点,在凸模底部和直壁区分别加工2圈毛化点,在毛化圆角区时毛化点的径向和周向间距均为1 500 μm.由于加工设备的限制,在毛化圆角部分时,分别将模具倾斜30°,60°和90°,加工后凸模圆角如图6所示.

图6 凸模激光毛化后效果图

3.1.2 激光微织构

加工出微凹腔三维和二维形貌如图7所示.凹腔直径75 μm,深度6 μm.周向和径向间距均为200 μm;压边区加工20圈;在加工压边圈和圆角区上部分时,激光头选择为直头;加工圆角区下部分时激光头为90°弯头;在加工过程中z向和x向移动距离通过几何方法计算得到;激光微织构后凹模圆角如图8所示.

图7 微凹腔形貌图

图8 凹模圆角激光微织构后效果图

3.2 冲压试验

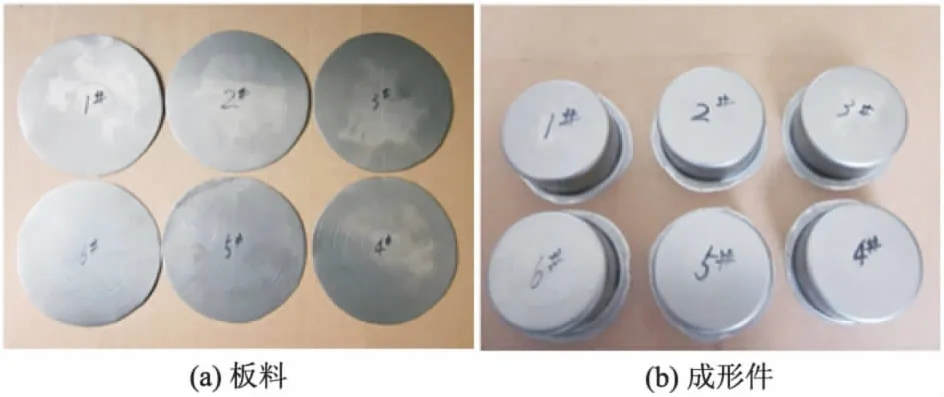

拉深试验所用板料厚度为0.6 mm,直径为130 mm的SUS304不锈钢板,拉深深度等于模拟深度,试验过程中在板料下表面涂SUS304不锈钢拉深油M68.准备6块板材(见图9a),编号1#-6#.其中1#-3#用于模具激光复合造型前的拉深试验,4#-6#用于模具激光复合造型后的拉深试验,最终得到图9b所示的6个成形件.

图9 板料与成形件

4 分析与讨论

4.1 厚度检测

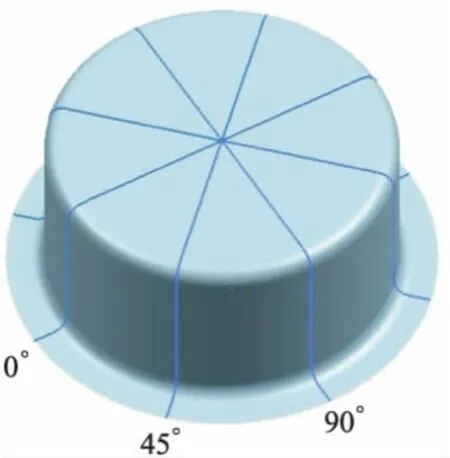

选取模具造型前后拉深成形件,用线切割法从适当的位置剖切,然后用螺旋测微器沿轧制方向,与轧制方向成45°和与轧制方向成90°测量筒形件的厚度(见图10),然后取平均值作为最后成形件的厚度.

图10 筒形件厚度测量示意图

4.2 造型前后厚度与模拟结果的对比

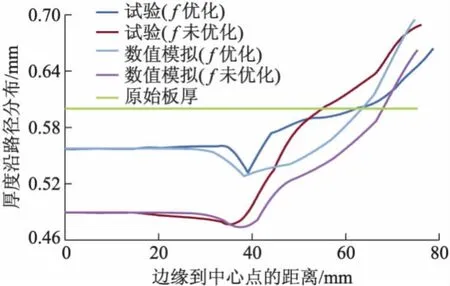

成形件板厚的变化规律如图11所示,图中f为摩擦系数.

图11 成形件厚度分布

由图11可知:4条曲线的变化趋势基本一致.在拉深成形过程中筒底区材料双向受拉,是典型的胀形变形,材料由中心往边缘流动,因此筒底区域的板厚相对原始板料厚度减小,而在凸缘区承受周向压应力,发生压缩变形,故凸缘区的板料厚度增加.

分析两条模拟数据可知:优化后的成形件最大减薄率降低了46.46%,最大增厚率略微增加,板厚变化幅度降低了16.42%.由于试验条件未能达到模拟时的理想条件,因此图中两条试验曲线与数值模拟曲线未完全重合,但取得了较好的一致性,进一步验证了模拟的可靠性.相对于未造型前模具,模具凸模圆角激光毛化后,在拉深成形时,当接近筒底处圆角部分的板料与凸模圆角接触,经筒底流出的材料与凸模圆角存在相对滑动,由于凸模毛化点的阻碍作用,此处摩擦系数增加,抑制板材的流动,而毛化点的钉扎效应能进一步阻碍材料的流动,因此,筒底处圆角部分的最大减薄率从复合造型前的21.20%减小到11.33%;模具凹模圆角经激光微织构后,拉深成形时板料经过凹模圆角时由于润滑性能改善,使板料更容易流入凹模腔,凸缘区的板料厚度应增加;而试验过程中凸缘区板料的最大增厚率从15.40%减小到10.67%,可能是由于压边力过大导致.成形件厚度变得更加均匀,板厚变化幅度降低 39.89%.

5 结论

1)以筒形件为研究对象,模拟得出凸模圆角区、凹模压边和凹模圆角区为主影响区,对成形件厚度影响较明显;凸模筒底区、凸模直壁区和凹模直壁区为次影响区,对成形件厚度影响不大.

2)以板厚的均匀度为优化目标,得出模具表面最优的摩擦系数组合为 μA=μC=μF=0.12,μB=0.26,μD=0.09,μE=0.03,此时板厚的变化幅度最小,仅为 27.99%.

3)与未优化的模拟结果相比,优化后的成形件的板厚变化幅度降低了16.42%.试验结果与模拟结果取得了较好的一致性,复合造型后的成形件板厚变化幅度降低了39.89%.

4)利用激光复合造型技术对筒形件模具表面处理后,成形件的成形质量有显著提高,模拟和试验结果取得较好的一致性,为以后激光复合造型技术在复杂模具上的应用提供了理论和试验依据.

References)

[1]Majeske K D,Hammett P C.Identifying sources of variation in sheet metal stamping[J].Int J Flexible Manuf Syst,2003,15:5-18.

[2]Darendeliler H,Akkók M,Yücesoy C A.Effect of variable friction coefficient on sheet metal drawing[J].Tribology International,2002,35:97-104.

[3]Sanchez L R.Characterisation of a measurement system for reproducible friction testing on sheet metal under plane strain[J].Tribology International,1999,32:575-586.

[4]Shivpuri R,Zhang W F.Robust design of spatially distributed friction for reduced wrinkling and thinning failure in sheet drawing[J].Materials and Design,2009,30:2043-2055.

[5]林高用,张 蓉,张振峰,等.变形速度对304奥氏体不锈钢室温拉伸性能的影响[J].湘潭大学自然科学学报,2005,27(3):91-94.Lin Gaoyong,Zhang Rong,Zhang Zhenfeng,et al.Influences of deformation rate on the tensile properties of 304 austenitic stainless at room temperature[J].Natural Science Journal of Xiangtan University,2005,27(3):91-94.(in Chinese)

[6]田 兴,田如锦,王爱宝.奥氏体不锈钢 304L和304LN的加工硬化特点[J].大连铁道学院学报,2001,22(4):59-64.Tian Xing,Tian Rujin,Wang Aibao.Work hardening character of austenitic stainless steel 304L and 304LN[J].Journal of Dalian Railway Institute,2001,22(4):59-64.(in Chinese)

[7]方开泰.均匀设计与均匀设计表[M].北京:科学出版社,1994:13-18.

[8]符永宏,李成冬,华希俊,等.激光毛化微凸形模具钢表面摩擦磨损性能研究[J].摩擦学学报,2009,29(5):475-480.Fu Yonghong,Li Chengdong,Hua Xijun,et al.Study on friction and wear properties of the laser textured mold surface with micro-convex[J].Tribology,2009,29(5):475-480.(in Chinese)

[9]康献民,傅卫平,黄卫强,等.摩托车缸套表面激光微造型润滑特性数值分析[J].激光技术,2010,34(2):227-231.Kang Xianmin,Fu Weiping,Huang Weiqiang,et al.Numerical analysis of lubrication characteristics of laser texturing on motorcycle cylinder liner surface[J].Laser Technology,2010,34(2):227-231.(in Chinese)

[10]Wan Yi,Xiong Dangsheng.The effect of laser surface texturing on frictional performance of face seal[J].Journal of Materials Processing Technology,2008,197:96-100.

[11]李 杨,裴 旭.激光冲击20CrNiMo钢表面微造型摩擦学性能研究[J].激光技术,2012,36(6):814-817.Li Yang,Pei Xu.Investigation on tribological behaviors of surface micro-forming 20CrNiMo steel under laser shock processing[J].Laser Technology,2012,36(6):814-817.(in Chinese)