离子镀CrN纳米叠层膜的磨损行为

2014-12-23牛云松于志明

魏 杰,牛云松,于志明

(中国科学院金属研究所金属腐蚀与防护国家重点实验室,辽宁沈阳110016)

硬质薄膜具有硬度高、韧性和耐磨性能好等优点,过渡金属氮化物(TiN,CrN和 ZrN等)膜近年来更是成为硬质镀膜研究的热点[1-4].TiN膜作为典型的硬质薄膜,目前已广泛应用于切削刀具、轴承和机械结合部位的部件上.然而在高温、高湿等磨损环境下,TiN膜尚不能满足实际使用需求.相对于TiN膜,CrN膜具有更好的摩擦磨损性能、耐腐蚀及耐高温氧化性能[5-7].但是,普通离子镀膜中由于柱状晶的外延生长,在磨损状态下易导致薄膜大块剥落,从而致使表面防护膜局部提前失效.Niu Yunsong等[8]研究发现:通过纳米叠层膜技术可以抑制柱状晶垂直外延生长的缺陷,提高镀膜的物理化学性能.利用离子镀技术制备CrN膜来代替电镀Cr膜,能够从根源上解决六价铬电镀废液废气等污染问题[9].为此,本研究采用离子镀技术制备CrN纳米叠层膜,并对镀膜的相结构、微观组织结构、显微硬度及耐磨性能进行系统研究与分析.

1 试验

利用改良型离子镀设备制备CrN纳米叠层膜,阴极靶材(Φ 80 mm×35 mm)Cr的纯度不低于99.9%.试样基体材料为工业用的A3钢(80 mm×30 mm × 5 mm),其中,w(C)=0.14% ~ 0.22%,w(Si)=0.12% ~ 0.30%,w(Mn)=0.40% ~0.65%,w(P)≤0.045%,w(S)≤0.055%.在放入真空腔体前,对试样基体依次进行机械预磨、镜面抛光、超声清洗处理.

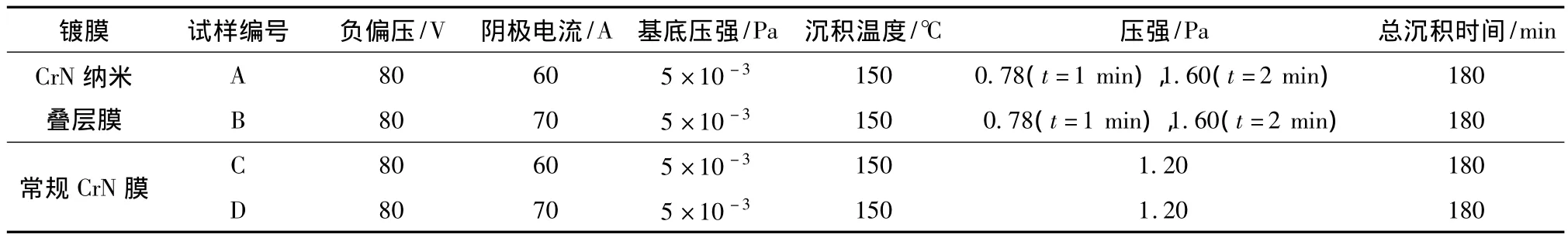

镀膜前,将真空室抽至0.5 Pa,通入氩气至真空度为0.5.为进一步清理基体表面的杂物,提高膜基结合强度,在正式沉积CrN纳米叠层膜前,在-200 V的偏压下对基体表面进行离子轰击5 min.然后,调节偏压至-80 V,控制氮气流量进行周期性的变化,制备贫氮CrN层(CrNp)和富氮CrN层(CrNr)交替叠加的CrN叠层膜.其中,先沉积的为CrNp层,沉积时间为1 min;随后沉积CrNr层,沉积时间为2 min.如上两层循环往复,精确控制镀膜总时间为180 min.具体的CrN薄膜沉积试验参数如表1所示,其中t为镀膜时间.最终沉积薄膜厚度在6~8 μm范围内.

表1 电弧离子镀CrN镀膜沉积试验参数

采用XPERT-PRO型X射线衍射仪(XRD)对镀膜试样进行物相分析,扫描速率为 2(°)·min-1.采用XL-30FEG扫描电镜(SEM)观察分析镀膜试样表面和截面的微观形貌,电压为25 kV,观察截面的微观形貌前,用硝酸氢氟酸溶液(V(HF)∶V(HNO3)=1∶9)对试样进行侵蚀.利用Shimadzu Type-M型维氏硬度仪测定镀膜的显微硬度,载荷选取50 g自重砝码,加载时间为10 s.为了准确测量镀膜的显微硬度,每个试样随机选取5点进行测量,取平均值.采用NUS-LSO-1型磨轮式磨损试验机进行磨损试验,摩擦副为400号砂纸,载荷为4.9 N.用FA1104A分析天平测定试样每300转磨损试验前后的试样质量,计算出磨损试验后的失重量.利用3个平行试样失重量的平均值来比较和评价镀膜耐磨性能的优劣.

2 结果与分析

2.1 截面形貌

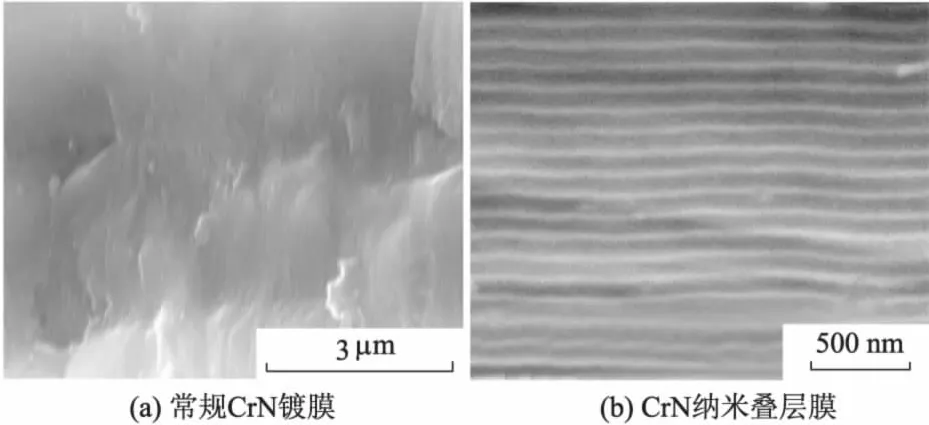

图1为70 A时沉积的CrN膜截面SEM形貌.由图1可知:常规CrN膜明显地呈柱状晶垂直外延生长模式;CrN纳米叠层镀膜明显呈纳米级平行层状结构,白色层为CrNp层,其厚度约60 nm,暗色层为CrNr层,其厚度大约80 nm,柱状晶的外延生长已被彻底消除.这是因为在CrN纳米叠层膜的沉积过程中,氮气通入量随时间进行周期性变化,镀膜的沉积速率、晶粒大小和取向也随之发生改变.当氮气流量较小时,离化的铬离子与氮气反应生成CrNp层;当氮气流量较大时,离化的铬离子与氮气反应生成CrNr层,这样就形成了由CrNp层和CrNr层交替叠加的CrN纳米叠层膜.相邻单层膜的组成成分、晶粒大小及生长取向皆发生了改变,因而此种层状结构截断了单层膜层中柱状晶的外延生长.

图1 沉积电流为70 A时镀膜断面形貌

2.2 组织结构

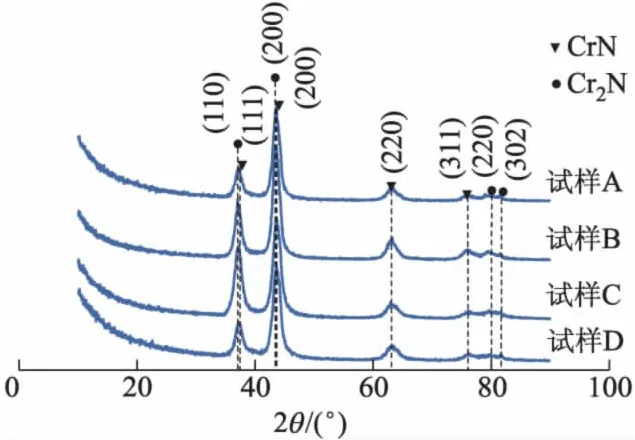

图2为沉积电流分别为60 A和70 A时,沉积的CrN纳米叠层膜和常规CrN膜的XRD图谱.

图2 CrN膜的XRD图谱

图2结果显示:CrN纳米叠层膜由fcc-CrN相和hcp-Cr2N相组成;而常规CrN膜主要由fcc-CrN相和少量的hcp-Cr2N相组成.由图2可见:常规CrN膜(C和D)中出现了较强的 CrN(111),(200)衍射峰和相对较弱的CrN(220)衍射峰.与C相比,D的CrN(111)衍射峰明显变弱,(200)衍射峰相对增强.这是因为CrN膜的生长是粒子、离子的堆积效应和轰击效应交互作用的结果,在其他沉积参数不变的情况下,弧电流影响了阴极弧产出等离子体的数量,改变了等离子体对基体及镀膜表面的轰击能量.对面心立方结构的CrN晶体而言,(111)晶面的表面能最小,而(200)晶面的表面能较高.当弧电流小时,CrN薄膜更容易沿着低指数(111)晶面生长,而当弧电流增大时,在满足生长所需要能量的条件下,高指数晶面具有更高的位错台阶密度,能够为晶体生长提供更多的生长方式.另外,随着弧电流的增大,等离子体轰击作用也不断增强,提高了镀膜表面的形变能力,从而也为高指数晶面的生长提供了所需的能量,而轰击过程中基体温度的升高也进一步促进了沉积粒子向高指数晶面的迁移[10].因此,当弧电流增加时,CrN膜更容易沿着高指数(200)晶面生长.

由图2还可知:C和D中出现了微弱的Cr2N(302)衍射峰.这是因为开始通入氮气时,腔体内压强逐渐增加,当腔体中氮气含量减少时,生成了微量Cr2N相.而CrN纳米叠层膜(A和B)中,除了fcc-CrN的特征衍射峰,还出现了Cr2N的(200),(110)和(220)特征峰,Cr2N(302)衍射峰也明显增强.这是因为腔体内氮气压强随着时间进行周期性的变化,不仅反应生成了fcc-CrN相,还生成了hcp-Cr2N相,这也与图1b一致.A,B中的特征衍射峰强度不同,其原因和前面的C,D一样,都是因为弧电流变化而引起晶体取向的改变.然而,A,B中的Cr2N峰强较C,D的更为明显,这是因为当Ar+N2压强控制在 7.8×10-1Pa时,更易于生成 Cr2N相[11-12],即二者中的Cr2N相含量增多所至.

2.3 显微硬度

镀膜样品 A,B,C和 D的显微硬度分别为2 116.7,1 799.6,1 359.7 和 1 290.0 HV.由此可知,CrN纳米叠层膜的显微硬度明显高于常规CrN膜的显微硬度.这是因为纳米叠层微观结构增加了膜层中的位错密度,导致晶界大幅增加,抵抗外力时,镀膜阻碍位错运动的能力增强,镀膜内应力增大,因此硬度明显提高[13].A的显微硬度高于B,是因为B的沉积电流大,能流密度高,靶材离化率增高,导致阴极辉点数量多、区域大,使得沉积到膜层中的熔滴增多;离子轰击强度大,薄膜中局部出现凹坑;熔滴和凹坑最终导致生成结构相对疏松的CrN叠层膜.更有XRD为证,70 A下生成的CrN膜中,其能流的增多促使部分CrN偏向(200)取向生长,此取向并非面心立方晶粒的最密排方式,结构不够致密.而A的沉积电流小,沉积叠层膜结构更加致密,每单层膜的厚度和晶粒尺寸也变小,晶粒择优选择(111)密排生长,位错密度大,晶界增多,阻碍位错的能力增加.因此,硬度值相对较高.

2.4 耐磨损性能

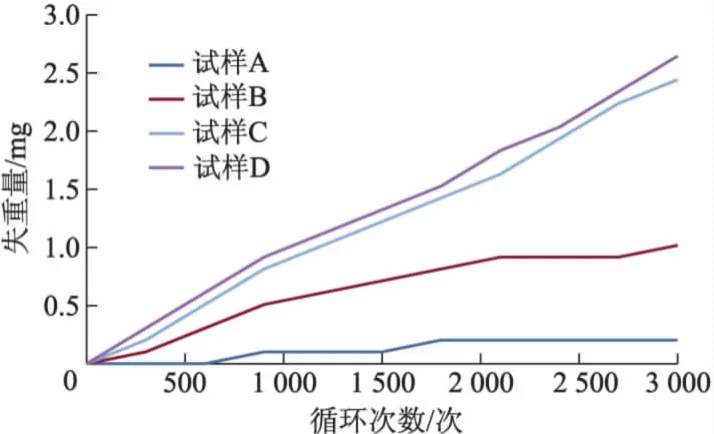

图3为CrN纳米叠层膜与常规CrN镀膜的磨损试验结果.

图3 CrN纳米叠层镀膜与常规CrN镀膜的磨损失重曲线

由图3可知:CrN纳米叠层膜(A,B)的磨损曲线斜率比常规CrN膜(C,D)的小,经过大约2 000转后,CrN纳米叠层膜的磨损量增加趋缓,磨损曲率进一步降低.这是由于随着磨损的进行,镀膜厚度不断减薄,镀膜与基体之间的结合强度逐渐增强所致.在磨损循环次数为3 000转时,沉积电流为60 A的CrN纳米叠层膜的磨损量为0.2 mg,仅为相同条件下常规CrN膜(2.4 mg)的1/10;沉积电流为70 A的CrN纳米叠层膜的磨损量为1.0 mg,为同条件下常规CrN膜的一半.结果表明:利用离子镀技术制备的CrN纳米叠层膜耐磨损性能较常规CrN膜有显著提高.

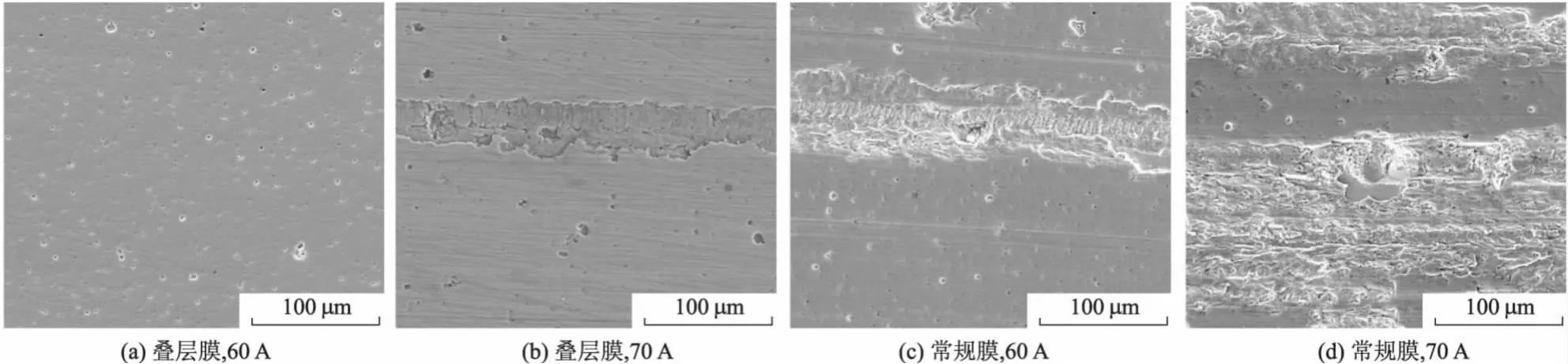

图4为3 000转后的试样表面磨痕形貌图.

图4 镀膜的磨损表面形貌图

由图4可知:图 4a,b,c,d的磨痕宽度依次增加.图4a中仅见极其轻微细小的摩擦痕,图4b可以看到清晰的层状脱落痕,而图4c和d中则看到大面积疲劳裂痕和碎裂的柱状晶簇,这也和图3中磨损失重量相一致.

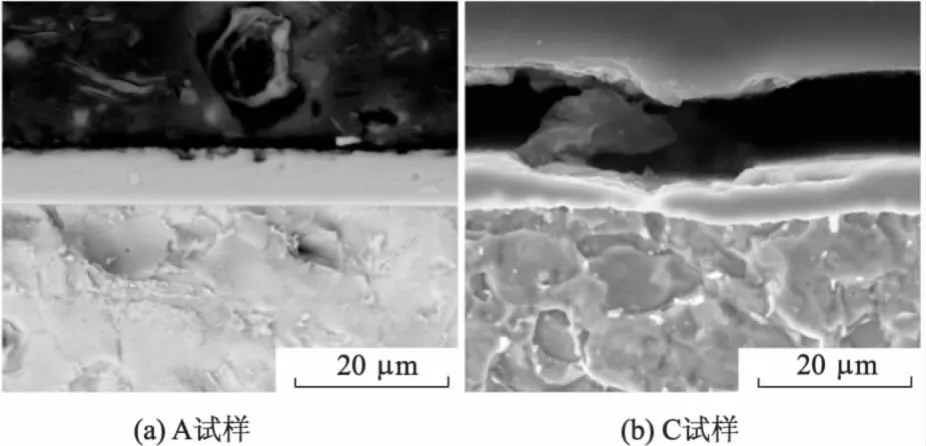

为了考察2种镀膜磨损机理,对磨损3 000转后的A和C试样摩擦痕进行剖面形貌观察分析,结果见图5.

图5 镀膜截面磨损形貌,60 A

由图5可见:CrN纳米叠层膜呈微区剥落机制,常规CrN膜呈大块剥落状.这是因为其纳米级的叠层微结构所致,该结构可以彻底消除常规CrN膜中柱状晶垂直外延生长的缺陷,从而有效地避免了在磨损过程中的大块剥落失效机制.另外,CrN纳米叠层膜由软硬交替的CrNp层和CrNr层组成.磨损试验的外力对样品产生纵向压力及横向磨损剪切力,因此,CrN纳米叠层镀膜中的相对软层则成为外界循环应力的缓冲,当某个软层与其下一层硬层间的结合因循环的外力达至疲劳,这时具有应力疲劳效应的部分软层作为易剪切层,镀膜的剥落以此软层为分界线开始剥落.因此,当在外力作用下产生的纵向裂纹扩展到该软层时将会被终止,并沿横向扩展.从而,CrN纳米叠层膜的失效方式转化为微区剥落机制.

3 结论

1)利用离子镀技术制备出CrN纳米叠层膜,其微结构呈明显的叠层结构,彻底消除了常规CrN膜中柱状晶垂直外延生长的缺陷.

2)CrN纳米叠层膜中的纳米叠层微结构提高了镀膜的显微硬度.

3)CrN纳米叠层膜的失效方式由常规CrN膜的大块剥落转化为微区剥落机制.通过纳米叠层微结构,CrN膜的耐磨损性能得到显著提高.

References)

[1]Warcholinski B,Gilewicz A,Ratajski J.Cr2N/CrN multilayer coatings for wood machining tools[J].Tribology International,2011,44:1076-1082.

[2]Kong Qinghua,Ji Li,Li Hongxuan,et al.Composition,microstructure,and properties of CrNxfilms deposited using medium frequency magnetron sputtering[J].Applied Surface Science,2011,257:2269-2274.

[3]Lorenzo-Martin C,Ajayi O,Erdemir A,et al.Effect of microstructure and thickness on the friction and wear behavior of CrN coatings[J].Wear,2013,302:963-971.

[4]张广安,王立平,刘千喜,等.CrN基复合薄膜的结构及摩擦磨损性能研究[J].摩擦学学报,2011,31(2):181-186.Zhang Guang'an,Wang Liping,Liu Qianxi,et al.The structure and wear properties of high performance CrN-based ternary films[J].Tribology,2011,31(2):181-186.(in Chinese)

[5]Song Guihong,Yang Xiaoping,Xiong Guanglian,et al.The corrosive behavior of Cr/CrN multilayer coatings with different modulation periods[J].Vacuum,2013,89:136-141.

[6]Zhang Min,Kim Kwang-Ho,Xu Feifei,et al.Structure and oxidation behavior of compositionally gradient CrNxcoatings prepared using arc ion plating[J].Surface and Coatings Technology,2013,228:S529-S533.

[7]Wang Qimin,Kwon Se-Hun,Kim Kwang-Ho.Formation of nanocrystalline microstructure in arc ion plated CrN films[J].Transactions of Nonferrous Metals Society of China,2011,21:73-77.

[8]Niu Yunsong,Wei Jie,Yang Ying,et al.Influence of microstructure on the wear mechanism of multilayered Ni coating deposited by ultrasound-assisted electrodeposition[J].Surface and Coatings Technology,2012,210:21-27.

[9]Cai Zhihai,Zhang Ping,Di Yuelan.Nanolayered CrN/TiAlN coatings synthesized by ion plating technology for tribological application on piston rings[J].Advanced Materials Research,2011,168/169/170:2430-2433.

[10]郑陈超,陈康敏,张晓柠,等.弧电流对电弧离子镀CrN硬质涂层组织性能的影响[J].航空材料学报,2011,31(4):51-55.Zheng Chenchao,Chen Kangmin,Zhang Xiaoning,et al.Effect of arc current on microstructure and mechanical properties of CrN coatings deposited by arc ion plating[J].Journal of Aeronautical Materials,2011,31(4):51-55.(in Chinese)

[11]Wei G,Rar A,Barnard J A.Composition,structure,and nanomechanical properties of DC-sputtered CrNx(0≤x≤1)thin films[J].Thin Solid Films,2001,398/399:460-464.

[12]陈康敏,张晓柠,郑陈超,等.氮气分压对电弧离子镀CrNx薄膜组织结构的影响[J].真空科学与技术学报,2010,30(6):662-666.Chen Kangmin,Zhang Xiaoning,Zheng Chenchao,et al.Nitrogen partial pressure and microstructures of CrNxcoating by arc ion plating[J].Chinese Journal of Vacuum Science and Technology,2010,30(6):662-666.(in Chinese)

[13]Yin Deqiang,Peng Xianghe,Qin Yi,et al.Impact of residual stress on the adhesion and tensile fracture of TiN/CrN multi-layered coatings from first principles[J].Physica E,2012,44:1838-1845.