连续碳酸化分解过程的混合智能控制

2014-12-23胡志坤尹林子陈晓龙谢永芳

胡志坤,姜 斌,尹林子,陈晓龙,谢永芳

(1.南京航空航天大学自动化学院,江苏南京210016;2.中南大学物理与电子学院,湖南长沙410083;3.中南大学信息科学与工程学院,湖南长沙410083)

现代过程工业普遍具有长流程、大滞后、强耦合、不确定性影响因素多、难以建立精确数学模型的特点,传统控制方法难以获得满意的控制效果.专家控制是一种具有专家级水平、基于知识的智能化计算机程序.它吸取了人工控制系统的经验,对复杂的难以用数学模型描述的非线性、时变性等工业过程,具有反应快、超调小、对参数变化不很敏感等特点,因此在许多复杂工业过程控制领域得到应用.例如在化工、冶金等工业过程控制中[1-4],专家控制显示了它的优越性.预测控制是近年来在工业过程控制中得到广泛应用的一类新型计算机优化控制算法,它能够根据系统的历史信息及选定的未来输入预测其未来输出,并进行滚动优化和反馈校正,具有滞后补偿、抗干扰能力强、鲁棒性好的优点[5].

在烧结法生产氧化铝过程中,铝酸钠溶液连续碳酸化分解过程(以下简称“分解过程”)是一个非常重要的承前启后的中间生产过程.它处理由上游工序脱硅处理的铝酸钠溶液,生产出一定质量的氢氧化铝,并提供合格的母液.然而分解过程工艺流程长、反应机理复杂、无法用数学模型精确描述,传统控制方法难以奏效.Wang Xiaoli等[6]提出一种基于CSTR模型的控制方法来控制该过程,在控制精度及实时性方面取得良好的效果,但对控制模型的精确性要求很高.

文中基于分解过程机理和长期积累的专家经验,开发分解过程专家控制模型,同时利用神经网络建立预测控制模型,用来对专家控制进行优化校正.

1 工艺分析与系统总体设计

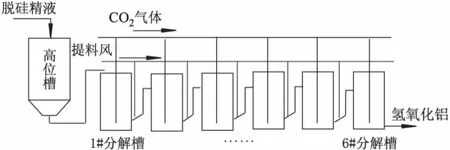

在烧结法生产中,从脱硅精液中析出氢氧化铝是采用向其中通入CO2气体的方法,即铝酸钠溶液连续碳酸化分解的方法.它包括CO2为铝酸钠溶液吸收以及两者间的化学反应和氢氧化铝的结晶析出等过程.分解过程工艺流程如图1所示.

由图1可见,上游工序的脱硅精液进入高位槽,从高位槽底部自压进入1#分解槽,提料风依次将料提入后槽.前面各槽根据分解率要求通入一定量CO2气进行分解,末槽作为出料槽,检测合格后经过滤得到氢氧化铝产品.氢氧化铝产品的纯度、颗粒大小和其他物理特性,直接影响到氧化铝的产品质量.

图1 分解过程工艺流程图

分解生产过程是一个气、液、固三相参加的复杂多相反应;由于受上、下游工序生产情况以及CO2、提料风等工艺参数波动的影响,工况极不稳定;脱硅精液经高位槽进入首槽,最后从末槽出料,分解周期长、且各槽相互影响;由于料浆易结疤,强腐蚀性,分解过程的很多工艺参数无法在线实时准确检测,只能采用离线检测的方法[7].因此,分解生产过程具有长流程、大惯性、信息获取滞后、受外界波动影响大等特点,难以建立精确的数学模型,传统控制方法难以奏效.

分解过程中,分解率是工艺控制的主要目标.实际生产中,提料风一般情况下不做调节,以免打破系统的自平衡;前三槽需要大量的CO2气体,一般将阀门置于全开状态,让其充分分解;末槽为防止大量的SiO2析出影响产品质量,要适当控制分解率,一般不通CO2气体.因此只有进料量和4#,5#槽CO2通气量可供调节.进料量阀门调节是为了保证前三槽分解率梯度合理,并避免高位槽液位波动带来的进料量波动,5#CO2阀门调节是保证末槽分解率合格的关键,4#阀门调节是在料浆成分值波动较大时才启用.所以系统的控制目标如下:以首槽进料阀门和4#、5#槽CO2通气阀门为控制对象,实现合理的分解梯度和合格的末槽分解率.

在收集大量的生产数据、操作规程和生产事实,总结出分解过程知识库的基础上,建立了分解过程专家控制模型.该专家控制模型模拟分解工艺专家工作,能较好地实现控制要求.但分解过程存在严重的滞后性,其主要控制困难是不能及时得到控制作用的反馈信息,响应的延迟导致输出超调,甚至引起整个系统不稳定.针对这一特点,利用神经网络建立了预测模型,通过预测下一时刻末槽分解率,利用特定的优化程序对专家控制器的输出进行优化补偿,给系统增加了预测能力,提高了控制的精度和系统的稳定性.

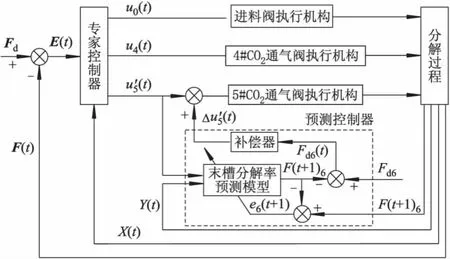

如图2所示,系统主要由专家控制器、模型预测控制器、阀门执行机构等组成.

图2 分解过程控制框图

图2中,Fd表示分解率梯度设定值向量;F(t)表示分解率梯度实际值向量;E(t)表示分解率误差梯度向量;u0(t),u4(t),u'5(t)分别表示专家控制器的输出;Δu'5(t)表示预测控制器的输出;u5(t)表示5#CO2通气阀控制量;X(t)表示专家控制器所需的料浆成分输入向量及检测数据输入向量;Fd6表示末槽分解率设定值;F^(t+1)6表示下一时刻末槽分解率预测值.

分解生产中,每小时对各分解槽成分作一次化验,一般是半点取样、整点报样.根据整点时刻料浆的化验结果,依据专家控制模型,得到进料阀和4#,5#CO2通气阀控制量u0(t),u4(t),u'5(t);根据u'5(t)和料浆成分,预测模型得到下一时刻末槽分解率预测值,将其与末槽分解率设定值比较得到偏差ed6(t),ed6(t)经过补偿器作用产生一个补偿控制量Δu'5(t),用其对u'5(t)补偿后得到u5(t);同时利用预测模型输出值与实际值的偏差e6(t+1),在线对预测模型进行反馈校正,提高预测模型精度.最终通过调节进料流量、4#和5#槽CO2通气量,来实现分解率梯度和末槽分解率的优化控制.

2 专家控制模型

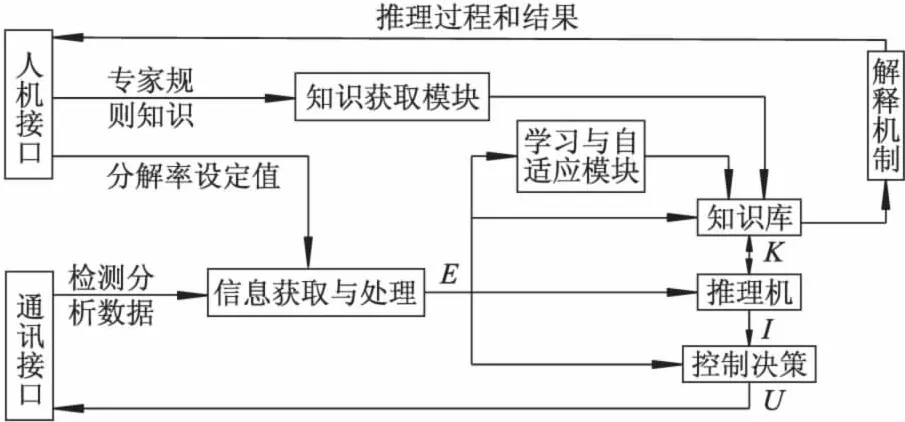

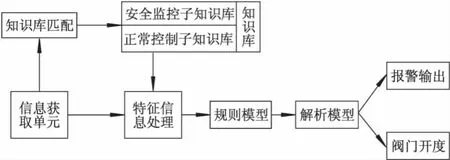

专家控制器是控制系统的重要组成部分,主要由信息获取与处理单元、数据库、知识库、推理机、综合信息处理模块、解释机制模块、知识获取模块及学习与自适应模块等组成.其结构如图3所示.

图3 分解过程专家控制器结构图

图3中,E为专家控制器的输入,是对采样信息处理后的全体特征模态集合;K为专家控制器的知识项集,是经过总结的领域专家知识;I为具体推理机构的控制模态集合;U为专家控制器的输出作用集.

信息获取与处理单元的作用是实现对分解过程工艺参数信息的提取和加工,为控制和学习提供依据;知识库是专家控制器的基础,存储经归纳总结的工艺工程师、仪表工程师和熟练操作人员的经验知识,包括事实库与控制规则集;推理机根据实时数据和规则进行推理,得到推理结果;控制决策单元协调各子知识库的推理输出,将其转换为控制输出;解释机制模块向操作者提供推理的过程和结果,增加推理的透明性;知识获取模块通过人机接口获得专家知识;学习与适应模块的功能就是根据在线获取的信息,补充或修改知识库内容,改进系统性能,以便提高问题求解的能力.

2.1 知识库

知识库是专家控制器的核心,是根据现场操作工人和工程技术人员的经验加以分析、归纳和总结得到的.由于产生式方法表现形式直观,有利于知识的提取和形式化,问题求解符合人们的认识过程,因此这里也采用产生式规则表示分解生产过程知识[8].

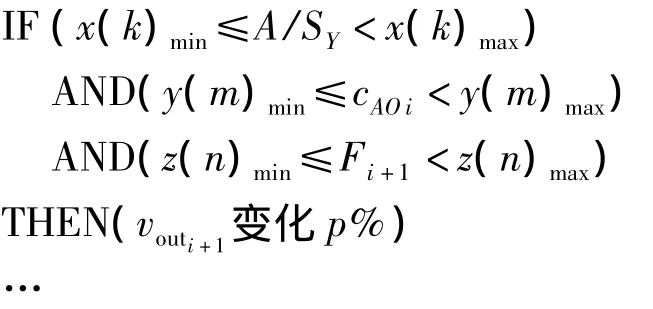

根据分解生产过程的特点,将知识库分为两类.一类是故障判断及事件处理知识,主要应付各种检测仪表故障、工艺参数波动及其带来的高位槽和分解槽冒槽、空槽等工艺故障,用于实时监控分解生产过程参数,并将报警结果通过人机接口通知操作工人进行相应操作.主要包括过程参数知识和仪表状态知识.过程参数知识库中,通过对过程参数的幅值及其变化趋势等进行判断,得到安全操作的建议提示.仪表状态知识库中,通过识别相关过程参数,判断出检测仪表失灵、管路堵塞等结论.例如:

THEN(报警:可能出现冒槽事故,提醒脱硅车间减少进料,并加大进料量)

…

其中:H2,ΔH2表示2#高位槽液位及其变化;hmax表示2#槽液位高度.

另一类是正常控制规则库,主要是判断各槽的料浆成分信息及过程参数信息,给出各个阀门开度的控制输出量,包括进料量阀门、4#和5#CO2通气量阀门.通过通讯接口将各阀门控制量传给现场控制器执行,它包括主控制子知识库和修正控制子知识库.主控制子知识库主要存放正常工况下的控制规则,修正子知识库主要存放工况波动(如高位槽液位、提料风压、CO2压力和浓度等生产条件的波动)时修正控制规则.推理时将两个子知识库的推理结果进行加权综合,得到控制输出.例如:

其中:A/SY,cAOi,Fi+1分别表示规则前件的原液铝硅比、第i#槽铝氧量、第(i+1)#槽分解率;vouti+1表示第i#槽 CO2阀门开度,3 <i<6;x(k)min,x(k)max,y(m)min,y(m)max,z(n)min,z(n)max分别为相应变量属性区间的最小、最大值;p%为阀门改变量.

2.2 推理过程

图4为推理流程图.

图4 推理流程图

由图4可见,专家控制器具体推理过程如下:首先知识库匹配模块根据信息获取单元提供信息选择安全监控子知识库或正常控制子知识库,特征信息处理模块则根据相应子知识库中的数据库信息、信息获取单元提供的数据和分解率梯度指标,获取特征状态,推理机构运用数据链接推理方法将特征状态与推理规则的条件相匹配,如果匹配成功就触发该规则,执行规则的结论部分,解析模型根据结论和数据库匹配信息,给出报警输出至人机接口或将阀门开度值传给通讯接口.

3 预测控制模型

预测控制基于“预测模型-滚动优化-反馈校正”的思想在有滞后环节的工业过程控制中体现了良好的性能,抗干扰性和鲁棒性都很显著.文中利用神经网络良好的函数逼近能力,建立预测模型,采用一步超前预测控制算法,用简单的迭代即可获得控制量,实现对专家控制器5#槽CO2阀门开度输出值的智能补偿.

3.1 预测模型

预测模型是预测控制器的重要组成部分,它的精确性在很大程度上影响着整个系统的控制效果.预测模型通过分解生产过程相关参数的数据序列在时间上的延续性进行预测,基于神经网络对任意复杂非线性系统良好的逼近能力[9-10],文中采用BP神经网络实现时间序列的预测模型.

预测模型中,输出为末槽分解率,其影响因素很多,各因素之间也互相耦合.通过机理分析,确定了影响末槽分解率的重要因素:5#槽AO变化对下一时刻末槽分解率有直接的预示作用;5#槽CO2通气的改变量直接决定反应的程度;5#和6#槽分解率从时间和空间决定了下一时刻末槽分解率的连续性;末槽液位的高低会影响反应的料浆量;CO2浓度和压力变化会使反应程度变化.在机理分析的基础上,通过计算对应的主元矩阵、相关系数矩阵和荷载矩阵,在保证特征抽取率的前提下取前3个主元对输入变量进行相关性分析,最终确定了末槽分解率预测模型的输入变量:5#槽AO量和分解率、5#槽CO2通气量、6#槽分解率.

BP神经网络采用3层结构,其中,cA5(k-1),cA5(k)分别表示k-1和k时刻的5#槽AO量;F5(k)表示k时刻5#槽分解率;U5(k-1),U5(k)分别表示k-1和k时刻5#槽 CO2通气量;F6(k),F6(k+1)分别表示k和k+1时刻6#槽分解率,共6个输入量、1个输出量.经过训练试验确定中间层神经元的个数为13个.最终神经网络模型为

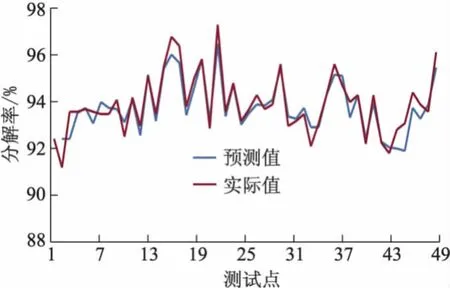

图5为训练结束后的测试图,由图可以看出预测模型具有较高的精度.

可是后来她发现,周暄的江湖气就是颗包着甜蜜糖衣的毒药,一点点侵蚀着她的生活、她的人际关系、还有他们夫妻之间的感情。

图5 预测模型结果比较图

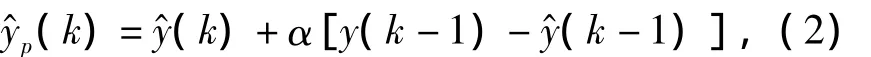

3.2 反馈校正

为保证模型预测的准确性,消除模型失配时静差,实时对模型进行修正以提供更为准确的预测值.对模型的在线校正采用增量式直接神经网络“递推”校正方式.将k时刻的实际对象输出测量值与预测模型输出之间的误差附加到模型的预测输出上,得到闭环预测模型,可由下式描述:

式中:(k)为当前时刻模型经过校正后的预测值;α为校正系数,取值和分别为前时刻和当前时刻的模型预测值;y(k-1)为前时刻实际值.

由于参考输入和模型对象基本为静态,所以采用一步超前预测控制即能满足控制要求.通过确定k时刻的预测控制输出量,并将其对k时刻专家控制器5#CO2阀门开度输出值进行修正,使k+1时刻的优化指标极小化,即

式中:yd(k+1)为k+1时刻的期望输出;yp(k+1)为k+1时刻的预测输出.

在此,将经过校正的末槽分解率预测模型输出值与末槽分解率设定值进行比较,得到的误差值经过一个分段线性化补偿器作用,产生一个校正补偿量.只要比例选择适当,就能取得很好的补偿控制作用.

3.3 系统应用效果

该智能控制系统于2010年10月投入某氧化铝生产企业运行.整个系统按功能不同分为两级:现场控制级和过程监控级.系统上层过程监控部分采用工控机作为管理计算机,利用C++语言编程,实现数据实时监控、智能优化控制、故障报警与信息综合处理等功能;下层现场控制部分采用AB公司的SLC500 PLC,完成数据采集、现场控制等任务.

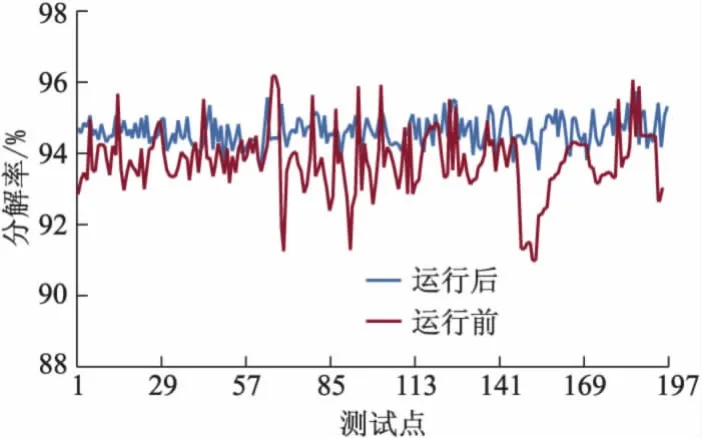

图6 系统运行前后末槽分解率对比曲线

现场运行的结果表明:与系统投入运行前相比,运行后末槽分解率波动范围小,稳定性好,合格率达到了98%,提高了4%;运行前末槽分解率平均值为93.003 7%,运行后平均值为93.897 4%,末槽分解率提高了0.95%.这表明本系统能较大幅度的提高氢氧化铝的质量和产量,实现了分解生产过程的稳定优化控制.

4 结论

1)文中针对分解生产过程强耦合、多变量、大惯性、大滞后的特征特点,建立了专家控制模型,将知识库分为两类,分别解决工况不稳定时的安全监控和工况稳定时的优化控制,可以避免直接建立复杂的数学模型.

2)预测控制思想对其进行修正,能够有效避免在工况发生漂移时专家知识不适应的问题.

3)开发了连续碳酸化分解过程智能控制系统,有效地实现了分解生产过程的优化稳定控制,为最终提高氧化铝产品的质量和产量作出了贡献.

References)

[1]Duan Xiaogang,Yang Chunhua,Li Hanxiong,et al.Hybrid expert system for raw materials blending[J].Control Engineering Practice,2008,16(11):1364-1371.

[2]Yang Chunhua,Deconinck Geert,Gui Weihua.An optimal power-dispatching control system for the electrochemical process of zinc based on backpropagation and hopfield neural networks[J].IEEE Transactions on Industrial Electronics,2003,50(5):953-961.

[3]Goyal Sumit,Goyal Gyanendra Kumar.Development of intelligent computing expert system models for shelf life prediction of soft mouth melting milk cakes[J].International Journal of Computer Applications,2011,25(9):41-44.

[4]Uyar Murat,Yildirim Selcuk,Gencoglu Muhsin Tunay.An expert system based on S-transform and neural network for automatic classification of power quality disturbances[J].Expert Systems with Applications,2009,36(3):5962-5975.

[5]Wen W.A dynamic and automatic traffic light control expert system for solving the road congestion problem[J].Expert Systems with Applications,2008,34(4):2370-2381.

[6]Wang Xiaoli,Yang Chunhua,Cui Weihua,et al.CSTR-based modeling for the continuous carbonation of sodium aluminate solution[J].The Canadian Journal of Chemical Engineering,2011,89(3):617-624.

[7]王 志,杨毅宏,毕诗文,等.铝酸钠溶液碳酸化分解过程的影响因素[J].有色金属,2002,54(1):43-45.Wang Zhi,Yang Yihong,Bi Shiwen,et al.Influence factors of sodium aluminate solution Carbonation decomposition[J].Nonferrous Metals,2002,54(1):43-45.(in Chinese)

[8]Zadeh L A,Kacprzyk J.Fuzzy Logic for the Management of Uncertainty[M].New York:John Wiley & Sons,1999.

[9]关振长,邓 涛,李 斌,等.软基沉降计算的数值计算与神经网络混合方法[J].福州大学学报:自然科学版,2012,40(2):254-260.Guan Zhenchang,Deng Tao,Li Bin,et al.The hybrid method based on numerical analysis and neural network and its application in soft ground settlement calculation[J].Journal of Fuzhou University:Natural Science Edition,2012,40(2):254-260.(in Chinese)

[10]Wu Min,She Jinhua,Nakano Michio,et al.Expert control and fault diagnosis of the leaching process in a zinc hydrometallurgy plant[J].Control Engineering Practice,2002,10(4):433-442.