柴油机SCR后处理控制器的研发

2014-12-23刘传宝颜伏伍

刘传宝,颜伏伍

(武汉理工大学汽车工程学院,湖北武汉430070)

随着国Ⅳ排放法规的推出,柴油机减排面临严峻考验.由于SCR技术更节油、钒基对燃油中硫敏感度低、国Ⅳ/Ⅴ发动机平台继承性强、在欧洲等国家应用广泛[1-2],确定国Ⅳ阶段SCR技术作为中重型车用柴油机排气后处理技术路线.

由于查表的开环控制精度不高,添蓝消耗量大,瞬态鲁棒性差,NH3泄漏较高,笔者对基于有导师学习BP神经网络预测原机NOx排放算法和NH3泄漏闭环控制算法进行深入研究,提出基于BP网络模型的前馈控制和基于SCR催化器模型的瞬态NH3泄漏闭环控制策略,实现添蓝高精度计量,并对SCR控制器硬件进行可靠性设计.

1 DCU硬件架构

基于飞斯卡尔的16位高性能控制芯片S12XEQ512进行SCR电控单元(dosing control uint,DCU)硬件设计,硬件结构如图1所示.

图1 DCU硬件结构及外设接口

硬件功能模块包括通讯、信号滤波、负载驱动、电源管理和诊断电路等.通讯模块有3路CAN和一路串口,其中CAN0搭载到整车网络中,获取发动机参数和NOx信号,并把添蓝液位信号送给仪表;CAN4作为OBD诊断接口;CAN1与ATI VISIO标定软件基于CCP协议进行通讯;串行接口用于和自主开发的数据监视与标定工具通讯.AD模块具有10位精度,对温度、压力等模拟信号进行采样.PWM调制模块输出控制信号,控制添蓝喷嘴和添蓝泵.添蓝泵电动机驱动电路采用2个半桥智能功率驱动芯片BTS7960B组合的全桥驱动器,该芯片相比于同类型芯片其内阻小,耗散功率小,驱动电流大,驱动能力强,对电动机进行正反向驱动.另外还包括加热继电器和故障指示灯驱动.电源管理模块采用LM2576芯片,该芯片驱动能力强耗散功率低,能驱动3 A的负载,输入电压范围广,最高可承受60 V的车载瞬态电压,文中设计的电源模块可以提供2个5 V供电,1个12 V供电.由于DCU属于车载控制器,工作条件苛刻,设计时综合考虑内部散热、抗振动和机械冲击、三防和成本等因素.为减少干扰,传感器信号地采用单点地.60针脚密封插头,兼具防水和防振动功能的外壳,电路板采用全表面焊接,无需额外增加散热器.实物如图2所示.

图2 DCU实物图

2 添蓝计量控制策略

添蓝计量控制策略的基本控制目标是减少50%的NOx排放和NH3泄漏最大值控制在2.5×10-5以下,控制方式选择前馈加反馈补偿控制.首先建立准确的原机排放预估模型,然后开发SCR催化器化学动力学模型.

2.1 催化器上游NOx排放估算模型

原机排放模型,即催化器上游NOx排放估算模型,计算原机排放NOx体积分数、废气质量流量和NOx质量流量的模型.试验研究结果表明:原机NOx排放除了受转速和负荷变化率(扭矩百分比变化率)影响.由于影响因素众多,难以通过试验测算,因此采用传统的基于数学原型的建模方式去估算NOx排放很难,采用查表方式标定工作量大,精度有限.鉴于BP神经网络在训练样本集选择合适的情况下,采用有导师学习方式,可拟合出任意非线性对象的模型[3-4].

2.1.1 BP网络模型建立

采用BP神经网络的NOx排放估算模型的拟合算法流程可分为BP神经网络构建、BP神经网络训练和BP神经网络预测,如图3所示.

图3 BP网络拟合算法流程图

根据试验结果确定构建的BP网络输入、输出节点数分别为6个和2个.对文中的排放模型隐层节点数的测试表明:3层BP网络隐层数神经元数不少于8个即可实现收敛,并达到较高的训练精度,而预测精度在隐层数神经元数少于15个时会不断提高,大于15个时出现不稳定.测试对比后,并考虑收敛速度,选择隐层节点数为15个的3层BP神经网络,所以BP网络结构为6-15-2,如图4所示.

图4 催化器上游NOx排放估算模型

BP网络模型预测出的NOx体积分数乘以NOx摩尔质量比(根据废气中O2体积分数计算)即可求出NOx质量分数,再乘以废气质量流量即可得到NOx质量流量.

台架试验获取训练样本集:发动机负荷、转速、水温、增压压力以及NOx传感器信号由SCR控制器通过CAN总线读取,废气质量流量信号由SCR控制器与流量计通过串口通讯获取,最终所有参数由SCR控制器周期(设定为200 ms)性地上传至标定工具进行保存,而负荷变化率是根据采样周期内扭矩百分比的变化计算出来的,其中NOx传感器信号和废气流量计信号作为BP模型期望输出.完成网络初始化和配置后进行在线训练,在训练精度达到后即可进行网络测试.

2.1.2 BP网络的训练

BP神经网络预测前要训练网络,通过训练使网络具有联想记忆和预测能力,具体训练过程如下:

1)隐含层输出计算

网络模型隐含层输出为

式中:j=1,2,…,15;ωij为输入层与隐含层间连接权值;a为隐含层阈值.

隐含层激励函数为

输出层废气质量流量为

2)输出层输出计算

输出层催化器上游NOx体积分数为

式中:ωj1,ωj2为隐含层与输出层之间的连接权值;b1,b2为输出层阈值.

3)网络误差计算

根据NOx体积分数预测值 φNOx与期望输出(NOx传感器测量值φNOx-sens),计算NOx体积分数预测误差,即

根据废气质量流量预测值qm与期望输出qm-test(废气流量计测量值),计算废气质量流量预测误差,即

4)根据网络误差更新权值ωij,ωjk

式中:i=1,2,…,6;j=1,2,…,15;k=1,2.

5)根据网络误差e更新网络节点阈值

式中:j=1,2,…,15;k=1,2.

6)网络配置与迭代计算(网络训练)

初始化网络输入层、隐含层及输出层神经元之间的连接权值ωij,ωjk以及隐含层阈值a、输出层阈值b,其中:迭代次数Net.trainParam.epochs=350;学习率Net.trainParam.lr=0.1;目标Net.trainParam.goal=1.

2.1.3 BP网络的预测

为验证网络的泛化能力和精度,随机选取17个工况点对BP网络进行测试.网络的预测结果和试验测试结果对比如图5所示,NOx体积分数预测相对误差不超过8%,废气质量流量误差在7%以内,以上误差乘以换算系数后对添蓝计量精度的影响可以忽略,因此BP网络模型可用于添蓝喷射量计算.

图5 BP网络预测结果

2.2 稳态工况添蓝计量控制策略

稳态工况添蓝喷射量控制是基于催化器上游NOx排放估算模型,并以原机排温脉谱、催化器NOx最大转化率脉谱和添蓝最佳供给系数脉谱计算添蓝喷射速率.由于催化器对NOx的转化率是由催化器床温和空速(对于指定目标催化器可用废气质量流量代替空速)决定的,所以根据设计的试验工况点进行全工况试验,并记录每个工况下的发动机排温,同时调整氨氮比例,控制NH3泄漏不大于1.0×10-5,然后测试催化器上下游NOx体积分数,即可标定出NOx最大转化率脉谱.由于按照催化器NOx最大转化率脉谱计算的添蓝质量是假设氨氮反应物质比为1∶1计算所得,实际情况会存在一些副反应以及催化器NH3吸附,所以需要通过最佳供给系数脉谱进行修正,达到添蓝最佳配给,如图6所示.

图6 稳态添蓝计量策略

2.3 瞬态温度修正策略

在瞬态过渡工况下,发动机排温变化较快,催化器载体温度变化相对滞后,导致稳态工况所计算的添蓝喷射量在瞬态工况下会存在较大偏差,需要进行温度修正,修正策略如图7所示.

图7 瞬态温度修正策略

在瞬态负载突增的情况下,催化器载体温度上升速度之后于发动机排温,导致稳态下查表计算的NOx最大转化率偏大,且随温度升高催化器会有吸附的NH3脱附,所以此时稳态控制算法计算出的添蓝量过大,如果不加以修正会有大量的NH3泄漏,此时用于修正的温度修正系数随温差的减小逐渐增大至1.000,如图8所示.

图8 瞬态温度修正系数

在瞬态负载突减的情况下,发动机排温下降,催化器载体温度也随之下降,催化器载体温度下降速度小于发动机排温的下降速度,导致稳态查表计算的NOx最大转化率偏小,因此稳态策略计算出的添蓝量会偏小,使NOx排放过高,此时动态修正系数随温差的减小逐渐减小至1.000.tcata为催化器载体温度,ttheta为查脉谱温度与催化器载体温度之差.

催化剂载体平均温度tca计算模型为

式中:tup,tdn分别为上、下游温度;K1(L),K2(L)分别为温度权值,是负荷的函数,在发动机由低负荷过渡至高负荷工况时,K1(L)+K2(L)小于1,在发动机由高负荷过渡至低负荷工况时,K1(L)+K2(L)大于1,并且K2(L)始终大于K1(L).

2.4 氨气泄漏控制策略

为提高瞬态工况控制精度,减少NH3泄漏量,对催化器当前NH3储量进行动态控制,设计了基于NH3覆盖度预测模型(SCR催化器模型[5-10])和NH3目标覆盖度曲线的添蓝反馈补偿控制算法,如图9所示.

图9 NH3泄漏控制策略

NH3泄漏控制算法利用SCR催化器模型实时计算催化剂表面NH3覆盖度θNH3,然后和催化剂表面NH3目标覆盖度比较,如果误差增加则PI调节器通过校准添蓝供给量以减小误差,从而实现闭环控制.

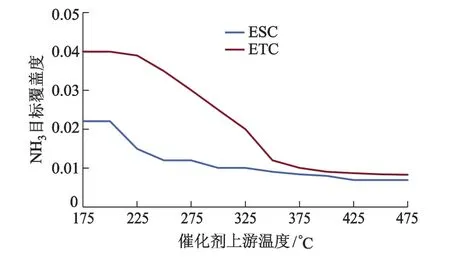

基于载体温度的NH3目标覆盖度确定:①在给定的测试循环内,最大化NOx转化率的同时限制NH3泄漏在可接受范围内(最大值为2.5×10-5);②对低温条件下的催化剂表面NH3覆盖度设定限值,以免排温突然升高导致潜在的NH3泄漏.NH3覆盖度控制模型根据目标覆盖度曲线,控制NH3泄漏.ESC和ETC循环下的最优的NH3目标覆盖度曲线,如图10所示.

图10 优化的NH3目标覆盖度曲线

由于ESC工况排温比ETC工况高,所以为了控制NOx转化率处于较高水平,同时防止NH3泄漏超标,所以低排温(<350℃)条件下ESC的NH3目标覆盖度远低于ETC工况的目标覆盖度.

由于SCR催化器模型估计的氨气覆盖度在ETC工况下是最优的,但是在发动机全工况范围内有时会出现估计值偏小,所以增加了添蓝供给量限值脉谱,用于控制NH3的泄漏.

3 发动机台架测试

3.1 测试平台

为了验证开发的SCR控制器性能及DCU控制算法,搭建的测试台架如图11所示.SCR控制系统方案如图12所示.

废气经过增压器、SCR催化器、废气分析仪和NH3分析仪,最后排入消声坑,在催化器前后设置了废气采样口,安装标准排放测试设备以监控废气中的NO,NO2,O2,CO,CO2和 HC 等气体的体积分数,在催化器出口安装了NH3分析仪LDS6,前后NOx分析仪在每次使用前经过一致性测试,如果发现不一致,加入补偿.测试设备:试验柴油机,6缸、排量6.6 L、额定功率179 kW、最大扭矩940 N;AVL4000,在采样口测量催化器上游NOx体积分数;SCR催化器,钒基、13.5 L、62目·cm-2;前温传感器,测量催化器上游温度;后温传感器,测量催化器下游温度;SEMTECH-DS+EFM2,测量催化器下游NOx体积分数以及废气流量;NOx传感器,测量催化器下游NOx体积分数;LDS6,NH3分析仪.

图11 SCR系统匹配测试台

图12 SCR控制系统方案

3.2 试验测试结果

ESC工况发动机排温高,此时NH3覆盖度应控制在较低水平,以防止NH3泄漏.试验测得发动机排温和催化器前后NOx体积分数如图13所示,NOx比排放为3.01 g·kW-1·h-1,满足国Ⅳ排放要求.

在NH3泄漏控制策略中,如果排气温度升高则需调整添蓝供给量.NH3覆盖度控制模型在排温较低时,为提高NOx转化率应控制NH3覆盖度保持在较高水平,ETC工况下模型预测的NH3覆盖度及目标NH3覆盖度与排温的关系如图14所示.废气经过SCR催化器净化后的NOx体积分数和NH3泄漏量如图 15所示,NH3泄漏量最大值小于 2.5×10-5,计算出的比排放为 3.15 g·kW-1·h-1,因此,ETC测试满足国Ⅳ排放要求.

图13 ESC工况测试结果

图14 ETC工况测试结果

图15 ETC工况催化器下游NH3泄漏量和NOx体积分数

4 结论

1)采用高性能芯片 MC9S12XEQ512设计了SCR控制器硬件,包括电源管理模块、扩展IIC总线EEPROM(用于存储OBD故障码)、添蓝泵和喷嘴驱动电路、输入信号滤波电路、CAN总线电路和诊断电路等,并进行了可靠性测试.

2)提出基于BP网络原机NOx排放预估模型,能实时估算原机排放NOx体积分数,本模型还可用于添蓝计量控制单元OBD系统,实时计算NOx转化率,监视催化器性能.

3)提出了基于模型的添蓝喷射控制策略:依据原机排放特性和SCR催化器工作特性制定了添蓝喷射量控制策略,分别建立控制模型,控制策略优化目标明确,降低了标定难度.并提出了基于NH3目标覆盖度的NH3泄漏控制策略,加强了NH3覆盖度控制,减少了NH3泄漏量.

References)

[1]陶汉国.柴油机Urea_SCR系统控制策略研究[D].武汉:武汉理工大学能源与动力工程学院,2009.

[2]李 红,郑荣良.柴油-液化气双燃料发动机电控单元的开发[J].江苏大学学报:自然科学版,2003,24(5):40-42.Li Hong,Zheng Rongliang.Development of electronic control unit for dual fuel engines[J].Journal of JiangsuUniversity:Natural Science Edition,2003,24(5):40-42.(in Chinese)

[3]Subramaniam M N,Tomazic D.An artificial neural network-based approach for virtual NOxsensing[C]∥SAE Technical Paper Series.USA:SAE Publication Group,Paper Number:2008-01-0753.

[4]陈 燃.基于BP神经网络对INS/GPS组合导航数据融合技术的研究[D].哈尔滨:哈尔滨工程大学自动化学院,2009.

[5]Wang Dayu,Yao Sheng,Shost M,et al.Ammonia sensor for closed-loop SCR control[C]∥SAE Technical Paper Series.USA:SAE Publication Group,Paper Number:2008-01-0919.

[6]Shost M,Noetzel J,Wu Mingcheng,et al.Monitoring,feedback and control of urea SCR dosing systems for NOxreduction:utilizing an embedded model and ammonia sensing[C]∥SAE Technical Paper Series.USA:SAE Publication Group,Paper Number:2008-01-1325

[7]Herman A,Wu Mingcheng,Cabush D,et al.Model based control of SCR dosing and OBD strategies with feedback from NH3sensors[C]∥SAE Technical Paper Series.USA:SAE Publication Group,Paper Number:2009-01-0911.

[8]朱元清,周 松,刘 淼,等.船舶柴油机Urea-SCR系统催化反应动力学分析[J].江苏大学学报:自然科学版,2012,33(1):35-38.Zhu Yuanqing,Zhou Song,Liu Miao,et al.Kinetics analysis of catalytic processes for marine diesel Urea-SCR system[J].Journal of Jiangsu University:Natural Science Edition,2012,33(1):35-38.(in Chinese)

[9]周响球,杨 晨.选择性催化还原脱硝反应器数学模型及仿真[J].重庆大学学报:自然科学版,2007,30(6):39-43.Zhou Xiangqiu,Yang Chen.Research on the contamination level of the lubrication and hydraulic system[J].Journal of Chongqing University:Natural Science Edition,2007,30(6):39-43.(in Chinese)

[10]佟德辉,李国祥,陶建忠,等.氨基SCR催化反应的数值模拟及分析[J].内燃机学报,2008,26(4):335-340.Tong Dehui,Li Guoxiang,Tao Jianzhong,et al.Numerical simulation and analysis of ammonia-based selective catalytic reduction[J].Transactions of CSICE,2008,26(4):335-340.(in Chinese)