可倾瓦滑动轴承轴瓦变形数值分析

2014-12-23姬英明

姬英明

(大唐长春第二热电有限责任公司,吉林 长春 130000)

0 引言

可倾瓦滑动轴承由于其轴瓦可以自由摆动而具有良好的稳定性而被广泛应用于汽轮机等大型高速旋转机械。2010 年,吕延军等[1]对Reynolds 方程进行修正时使用了变分约束原理,通过计算修正后Reynolds 方程来研究瓦块的非线性油膜力。使用了八节点等参有限元法研究了单瓦块油膜力,通过叠加得到了整周油膜压力。通过计算Poincar 映射和Runge-Kutta 方法,研究了轴瓦支点对刚性转子系统的不平衡响应的影响。但是,对于轴承性能的研究仅限于单个瓦块的计算,叠加结果与实际值有一定误差。2012 年,纪峰等[2]研究了实际生产中汽轮机可倾瓦轴承,在进行动态特性的模型计算时忽略了瓦块变形,进而得出在研究可倾瓦轴承动特性时应该考虑瓦块变形,而不应该考虑瓦块的摆动频率是否与转子转动频率相同。

国内外对于可倾瓦径向滑动轴承的研究在轴承性能与理论方法上取得很大进展,对于轴承的设计优化起到很大作用。大多采用理论计算单个瓦块,再整周叠加,这样导致结果和实际值有一定误差。在数值模拟方面国内研究较少,并且对于油膜特性的数值分析也不成熟。本文基于ANSYS 数值模拟分析了三、四、五瓦可倾瓦滑动轴承瓦块受油膜力的变形。

1 数学模型

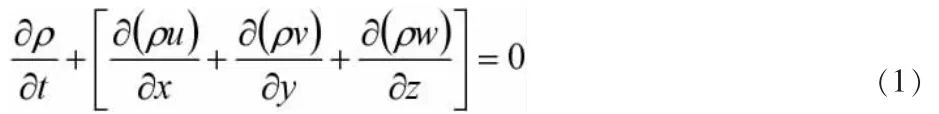

根据流体单元流体质量的增加率,可以推导出如公式(1)所示的粘性流体连续性方程:

式中 ρ——流体密度;

t——时间;

u、v、w——速度;

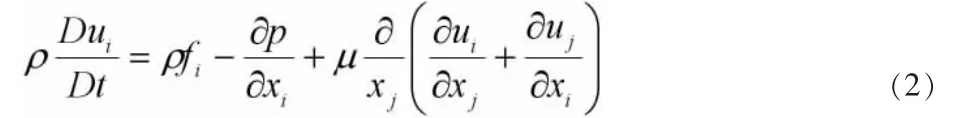

在流体单元中,假如润滑油的粘性力与温度变化无关,不可压缩粘性流体的N-S 方程可以用式(2)表示:

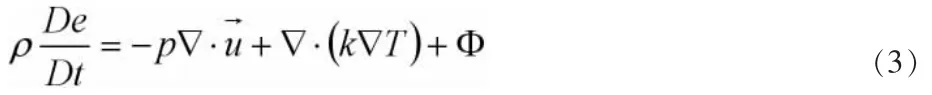

而根据热力学第一定律的推导,润滑油运动的能量方程可以用式(3)表示如下:

式中:k 为傅里叶定律中的传热系数,Φ 为耗散系数,表示粘性应力所作的功率Φ=τijsij。

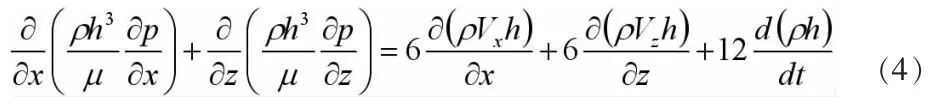

对于可倾瓦滑动轴承,润滑油在油楔中流动时流量是连续的,由此可以简化N-S 方程如式(4)所示:

式中:Vx、Vy、Vz分别是润滑油沿x、y、z的分速度;ρ为油楔中润滑油密度,它随着温度的变化而变化,但是变化量较小;p 为润滑油在油楔中运动时产生的压力;μ 为润滑油的动力粘度;h 为润滑油膜厚度。该方程描述了油膜与轴颈的运动规律,方程左边两项分别是油膜轴颈切向和轴向压力梯度二阶偏导数,而右边是油膜与轴颈的运动描述[3~4]。

在ANSYS 中,CFD 提供了许多湍流模型,在对于油膜模型计算时,根据可倾瓦油楔中油膜的运动环境,选取可计算剪切应力的SSTk-ω 模型。它可以用于带逆压梯度的流动计算,并且能够很合理的考虑流体的涡流黏度。

2 物理模型

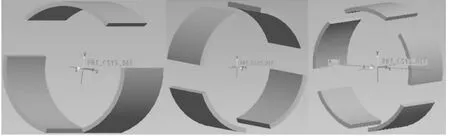

根据《机械设计手册》[5]中的可倾瓦滑动轴承参数,利用PROE 建立出当轴颈旋转在与水平线成45 度夹角处三种轴瓦模型如图1 所示。新建了润滑油的物理性质:润滑油的密度900kg/m3,比热容cp=1885J/kg·K,热传导系数k=0.4W/m·K,动力粘度为0.02Pa·s。设置换热类型为Thermal Energy,湍流模型为SST 模型。湍流密度选择默认的中等湍流密度,因为1%~5%的湍流密度适合大多数流体。

对润滑油油膜边界条件进行设置,设置进口压力值为0.2MPa,进口润滑油温度为40℃;设置轴颈为旋转无滑移壁面,轴颈旋转速度为3000r/min;设置出口为开放出口,中等湍流密度,出口为开放出口且油温为55℃。设汽轮机轴颈载荷为28500N,此力与外部支撑相平衡。对于求解器的设置,设置求解收敛步数为100 步,收敛残差为0.0001。

图1 三、四、五瓦可倾瓦滑动轴承轴瓦

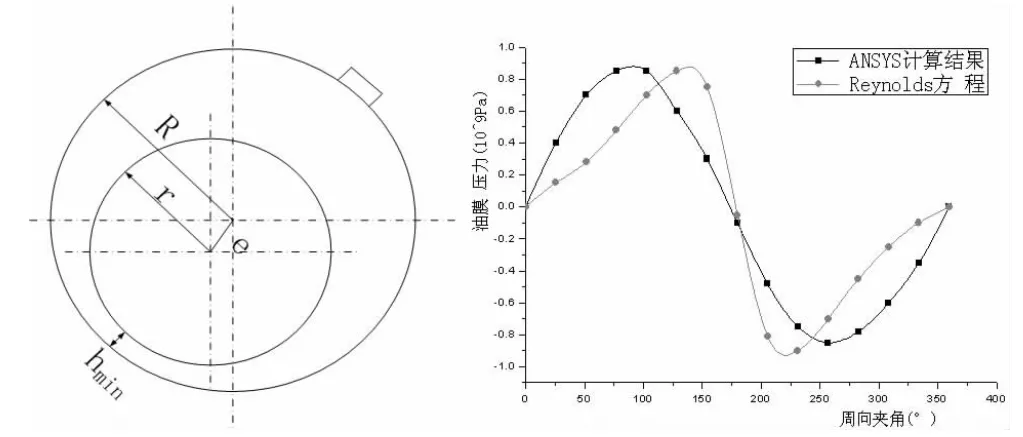

利用文献[6]中的计算条件,取油膜进口直径为5mm,汽轮机轴承径宽比D/B=0.8,轴瓦外径D=50.16mm,轴瓦宽度B=40mm,最小油膜厚度d=0.05mm,偏心距e=0.03mm。边界条件:润滑油流动为湍流,密度为900kg/m3,不考虑粘温效应,平均动力粘度为0.02Pa·S。设置润滑油进口静压为0.2MPa、进口温度为40℃,比热容cp=1885J/kg·K,热传导系数k=0.4W/m·K,出口为开放出口(压力为零)、温度为55℃,轴颈转速为3000r/min。使用本文ANSYS 数值计算方法计算文献中模型的径向滑动轴承轴向压力分布,并将其与原文Reynolds 方程计算结果进行比较如图2-11 所示,可以看出ANSYS 的计算结果与Reynolds方程理论值基本一致。验证了此法的可靠性和有效性,为以后的研究奠定了很好的基础。

图2 径向滑动轴承模型示意图和轴颈周向压力分布

3 数值分析结果

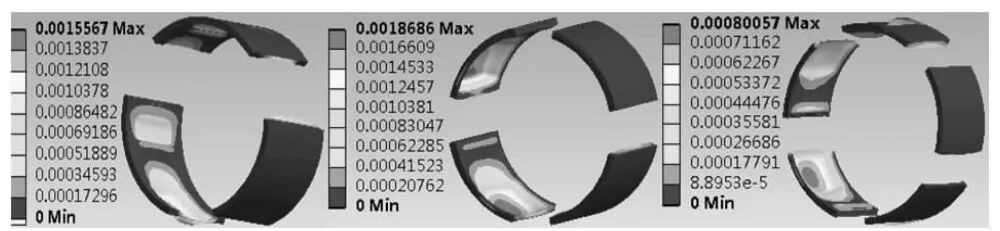

将ANSYS Workbench 中的流场分析模块Fluid Flow(CFX)和结构分析模块Static Structural 模块相结合,对可倾瓦滑动轴承油膜与轴瓦进行耦合分析,得出轴瓦在油膜力作用下的应力分布与轴瓦变形量如图3、4、5 所示。

图3 轴瓦上油膜压力分布云图

图4 轴瓦应力分布图

图5 轴瓦变形云图

由图3 可知,三、四、五瓦可倾瓦滑动轴承油膜极值压力为5.7762MPa、5.7804MPa、2.9798MPa,随着瓦块数增加,在轴瓦上分布的油膜力极值逐渐减小,油膜承载能力减弱。其中,三瓦和四瓦可倾瓦滑动轴承油膜力极值十分相近,但是总体来说,四瓦可倾瓦轴承油膜分布比三瓦轴承均匀。而五瓦可倾瓦滑动轴承的轴瓦面积较小,单位面积上油膜分布较少,油膜承载能力较弱,从图3 中可以看出五瓦轴承油膜比三、四瓦轴承明显减小。

将图4 和图3 对比可以发现:三种轴承的轴瓦应力极值为3.6572MPa、3.6363MPa、1.8986MPa,由于轴瓦受力来源于油膜的压力,所以三、四、五瓦可倾瓦轴承轴瓦应力分布规律和油膜压力分布规律相同。但是,三种轴承的轴瓦受力都小于相应的油膜力,这是由于轴颈带动润滑油旋转而使油膜产生切向应力,油膜力的另一个分力作用在轴瓦上形成了轴瓦应力。

从图5 轴瓦变形云图可以看出,三种轴瓦最大形变量分别是0.00156mm、0.00187mm、0.0008mm。由于轴瓦形变量是轴瓦应力引起的,所以轴瓦形变量和轴瓦应力分布一致。在相同材料的三种轴瓦上,四瓦轴承轴瓦形变分布较其他两种轴瓦分布均匀,且轴瓦形变量在轴承运行参数范围内。

综上可知,在可倾瓦滑动轴承运行时,轴瓦可以随着轴承载荷的变化进行调整,但是油膜的压力会引起轴瓦产生应力,从而发生变形。对三种轴瓦的应力分析与形变量分析可以发现四瓦可倾瓦滑动轴承油膜承载能力与三瓦可倾瓦轴承相当,并且轴瓦形变量分布比三瓦可倾瓦轴承均匀。所以,相同载荷下,四瓦可倾瓦滑动轴承运行较稳定。

4 结论

本文基于ansys 有限元分析软件,对三种可倾瓦滑动轴承进行流固耦合分析,得出了油膜压力分布、轴瓦应力分布和轴瓦变形三者之间的关系:油膜压力分布决定了轴瓦的应力分布,直接影响了轴瓦形变分布。通过对比发现,三瓦可倾瓦滑动轴承和四瓦可倾瓦滑动轴承的油膜承载能力相当,而四瓦可倾瓦滑动轴承轴瓦应力分布较均匀,并且轴瓦形变量在汽轮机轴承正常运行许应形变内,所以四瓦可倾瓦滑动轴承更适用于汽轮机这样的重载高速旋转机械。

[1]吕延军,张永芳,季丽芳,等.可倾瓦轴承-转子系统非线性动力行为[J].振动、测试与诊断,2010(10):539-595.

[2]纪峰,袁小阳,张宏涛,等.可倾瓦轴承动态特性计算模型及方法研究[J].汽轮机技术,2012,54(2):105-108.

[3]伊绪雨.大型汽轮发电机组油膜失稳故障诊断技术的研究[D].北京:华北电力大学,2009:31-37.

[4]虞烈,刘恒.轴承-转子系统动力学[M].西安:西安交通大学出版社,2001:100-105

[5]机械设计手册编委会.机械设计手册单行本滑动轴承[M].北京:机械工业出版社,2007:16-27.

[6]杨金福.滑动轴承非线性动态油膜压力分布特性的研究[J].动力工程,2005,25(4):477-482.