超浅埋隧道下穿冲沟边坡塌方分析与处治

2014-12-22吴东鹏杨新安

吴东鹏,杨新安

(同济大学道路与交通工程教育部重点实验室,上海201804)

隧道塌方冒顶是隧道施工中常见的一种事故,已成为造成工期延误和人们生命财产损失的一个重要安全隐患。对于浅埋隧道坍塌冒顶的分析和处置,国内外工程实例分析较多[1-3]。马涛[4]探讨了浅埋隧道塌方处治中超前支护系统的作用原理,利用有限元手段分析了二次衬砌结构的内力情况,给出了塌方处治方案。汪宏等[5]研究表明浅埋偏压、围岩力学性质差及施工支护不当是造成浅埋偏压隧道塌方的原因。王迎超等[6]开展降雨作用下的塌方机制分析和判据研究,表明降雨是引起浅埋隧道塌方的一个重要因素。王新兵[7]对大断面黄土隧道下穿既有铁路段采用双层支护台阶法的适用性进行了研究。周宗青等[8]分析了浅埋隧道塌方地质灾害成因及风险控制。但国内外对隧道下穿冲沟边坡处塌方冒顶工程研究较少,而从理论上讨论其下穿坍塌的机制并提出处置措施的更少。本文以巴准铁路敖包沟隧道下穿冲沟边坡施工塌方冒顶工程为例,通过FLAC3D程序模拟隧道施工力学行为,从理论上讨论超浅埋隧道下穿冲沟边坡坍塌的机制,提出处治措施。

1 工程概况

巴准铁路敖包沟隧道全长3180m,地处内蒙高原低中山区,地形起伏较大,沟梁相间。敖包沟隧道在D1K34+492由下穿运煤道路过渡至下穿冲沟,沟谷深约5m,谷底距隧道拱顶设计标高约4m,隧道上部穿越强风化砂岩夹泥岩,上覆沉积质土。

1.1 地质情况

隧址地层软弱,大范围分布砂质黄土、泥岩、砾岩、砂岩夹泥岩,隧道洞身穿越地层为砂岩夹泥岩,属于Ⅴ级围岩。下穿段岩层层理走势平缓,地质构造简单,隧道上覆三层岩层,依次为Qml4,J1的④21和④22;其中Qml4以砂质黄土为主,稍湿,稍密;④21层为砂岩夹泥岩,全风化,原岩结构已破坏;④22层为砂岩夹泥岩:强风化,原岩结构已破坏。隧道位于J1的④23层,为砂夹泥岩,呈灰绿色,强风化,泥砂质结构,层状构造,岩芯呈小块状。

1.2 设计情况

本隧道为双线铁路隧道,水平开挖跨度12.26 m,高度10.55 m;水平最大净空10.76 m,拱高9.80 m。隧道下穿冲沟边坡段原超前支护采用φ89大管棚注浆加固,两组管棚间搭接长度2.5 m,环向间距40 cm,孔径10~16 mm,孔间距15~20 cm。原支护设计采用网喷混凝土25 cm,支护直径22 mm,砂浆锚杆12 cm,长2.5 m,环纵间隔为1×1m;钢筋网直径8 mm,并用直径22 mm组合中空锚杆,杆数14,杆长度2.5 m,呈梅花状布置。

1.3 施工情况

隧道下穿冲沟边坡段施工采用两台阶临时仰拱分部弱爆破开挖,严格控制装药量和炮眼深度,施工循环进尺2 m·d-1,上下台阶间距30 m。施工前做好排水、导水、防水系统,初期支护采用喷锚支护+格栅拱+钢筋网的联合支护形式。二次衬砌采用液压衬砌台车,全断面一次浇筑。装碴运输采用无轨运输。

2 塌方冒顶情况

2012年8月3日,白天持续降水,在隧道放炮开挖至冲沟边坡正下方时,隧道出现渗水,当天夜间降雨增强,冲沟积水后隧道发生冒顶,坍塌面高4 m、长3 m、宽5 m左右,坍塌的土石方充满隧道,隧道坍塌伴随中量涌水。冒顶位置和现场情况如图1所示。

3 塌方冒顶原因分析

通过设计、施工、监理等各方在现场进行察看和分析后,认为造成本次大规模坍方的原因有以下几点:

1)该隧道下穿冲沟边坡段围岩非常破碎,岩性为全、强风化砂夹泥岩,层状构造,原岩结构已经破坏。从坍塌体表面观察,约90%的坍塌体已经完全风化成砂质粘土,粒径较小,少有结块。这样的松散结构,其结合力主要依靠砂粒之间的摩擦力和砂岩层与泥岩层之间的软弱粘聚力,开挖后难以自稳,极易发生坍塌冒顶。

2)施工期间为当地雨季,降水较多,隧道内常出现渗漏。特别是发生塌方前两天持续降水,冲沟积水,塌方前5小时隧道内开始发生渗水,泥岩遇水后自稳能力急剧减小。

3)隧道超浅埋,冲沟底部埋深只有4 m,围岩难以形成拱效应。同时原设计支护形式不能满足安全与质量要求;先期管棚未能有效改善围岩条件,未能形成围岩承载拱[9];钢架底脚岩土遇水软化,承载能力大大降低。

3.1 数值模型建立

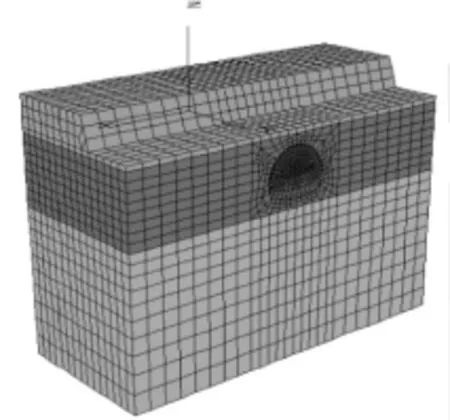

该隧道模型断面采用原隧道断面,对设计图利用Midas-gts 划分网格后导入FLAC3D拉伸形成三维模型。该模型中,隧道浅埋斜下穿冲沟边坡简化为二者平面垂直交叉,隧道下穿运煤通道后经冲沟边坡下穿冲沟。利用FLAC3D中生死单元功能,按照实际工程开挖与支护情况进行模拟。模型如图2所示。

图1 隧道冒顶现场情况图Fig.1 Collapsed hole of the tunnel

图2 数值计算模型Fig.2 Numerical model

计算模型的水平方向长度取70 m;纵向运煤通道延伸18 m,边坡延伸2 m,冲沟延伸10 m至模型后边界;垂直方向从隧道拱顶分别向上4 m和9 m至冲沟底部和地表,拱顶向下45 m至模型底部,模型自上而下为三层岩体。模型的边界采用位移约束条件,由于冲沟深5 m,坡度较陡,故模型垂直于隧道方向靠近冲刷沟谷面从地面起5 m设为自由边界,该面5 m以下全约束;顶部模拟真实地表状况不加约束条件,底部全约束,其余侧边约束了水平位移。

在三维模型中隧道围岩采用摩尔-库伦模型,超前大管棚加固。计算过程中,超前大管棚采用Beam单元,喷混和格栅拱、钢筋网采用加强实体单元,二衬采用Shell单元,锚杆采用Cable单元进行模拟[10]。围岩、锚杆、大管棚和混凝土衬砌具体几何参数为实际设计和施工的数值,其物理力学指标取值见表1。

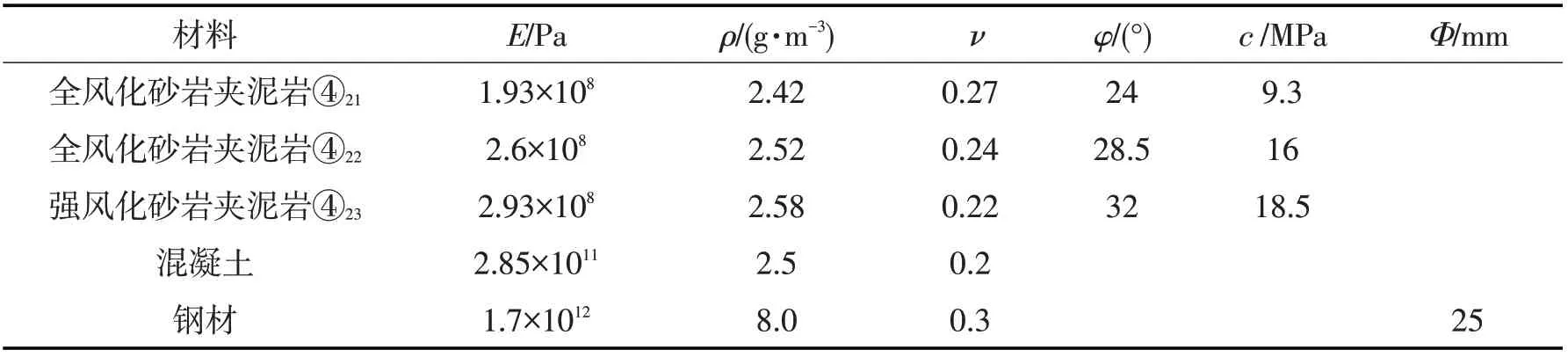

表1 材料特性参数Tab.1 Properties of materials

数值模拟分两步进行,首先对模型施加重力,生成初始地应力场;然后模拟隧道开挖并支护,分步释放100%的初始地应力,每部开挖2 m,下台阶滞后8 m,大管棚长12 m,搭接长度为3 m。为模拟隧道下穿冲沟边坡时持续降水及冲沟积水的影响,从开挖至冲沟边坡开始,在冲沟底面施加等效水压力,在隧道轴线两侧宽8 m、长10 m范围岩体内施加孔隙水压力;分析水压力和孔压施加前后围岩、锚杆和大管棚的应力、应变以及破坏特征,进而分析坍方的原因。

3.2 数值计算结果分析

通过数值分析可以得出隧道围岩和支护结构应力、位移与最大不平衡力分布等,借此评价围岩与支护结构的稳定性和可靠性[11]。主要从以下3个方面进行分析:

1)应力分布情况,包括围岩、大管棚和锚杆的应力分布。

2)位移分布情况,主要关注垂直方向位移。

3)最大不平衡力分布。

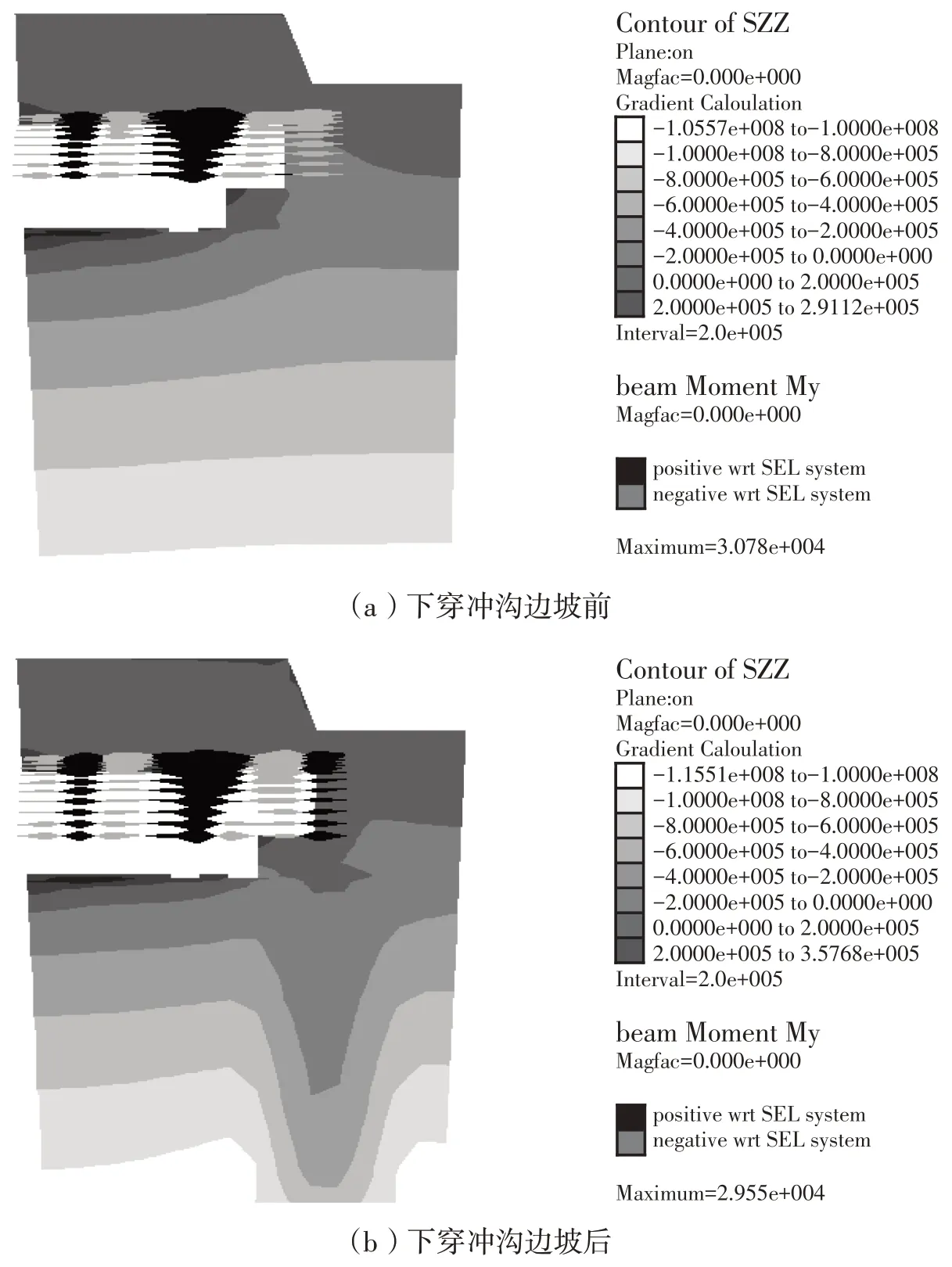

隧道下穿冲沟边坡前后隧道中轴断面地层应力分布、大管棚应力分布和锚杆应力分布分别如图3、图4所示。隧道浅埋,主要承受上覆土层自重压力,在隧道下穿冲沟时埋深变得更浅,自重压力减小;随着隧道开挖,在冲沟边坡底部下方有应力突变;深度增加,地层应力逐渐平缓。相比图3(a)中施加水压和孔压作用前接近水平的应力分布,图3(b)中地层应力分布在冲沟边坡下部出现明显的V型突变,表明降水和积水对地层应力分布影响较大。

由图3中大管棚受力可以看出,随着隧道开挖逐渐接近冲沟,第二组大管棚(10~23 m)所受弯矩较第一组大管棚(0~13 m)所受弯矩变大。同时,隧道开挖下穿冲沟边坡,大管棚最前端受力由负弯矩突变为正弯矩,表明冲沟边坡处围岩已发生向下塌落趋势。

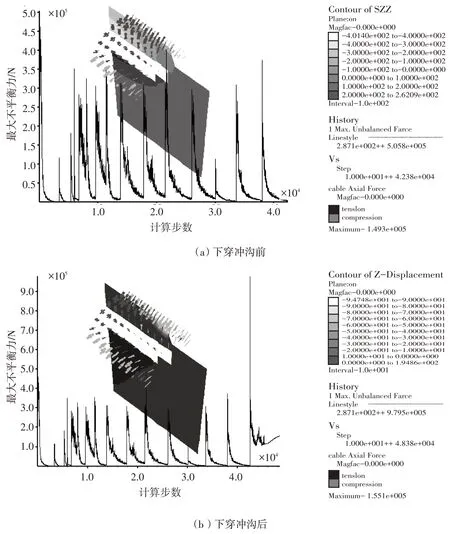

由图4中锚杆受力可以看出,不同部位的锚杆受力不同,拱顶部位锚杆受拉,两帮部位锚杆受压,拱顶部位的锚杆受力较大。随着隧道开挖逐渐接近冲沟,锚杆受力逐渐减小,当隧道开挖下穿冲沟边坡时,拱顶部位的锚杆受力由受压突变为受拉,表明隧道存在失稳现象。

从图4中隧道中轴截面位移云图可知,隧道开挖至冲沟边坡前垂直位移较小,隧道底部有小量隆起,冲沟边坡稳定;隧道开挖至冲沟边坡后,地层垂直位移急剧增大,边坡位移极大,说明已经失稳,这个结果与实际发生坍塌的位置一致。

图3 地层与大管棚应力分布图(单位:Pa)Fig.3 Distribution of the horizontal stress and beam moment(unit:Pa)

从图4中最大不平衡力检测情况可知,隧道在开挖至冲沟边坡前每个开挖步均能收敛达到平衡;但隧道开挖至冲沟边坡后,最大不平衡力未有收敛趋势,难以达到平衡,证明隧道在冲沟边坡已发生坍塌。

4 处理措施的分析

以上分析探究了塌方冒顶原因,为塌方冒顶处理提供了基本思路和相应判据。综合相关规范[12],参照数值分析结果和施工经验,提出采用边坡锚固、地表注浆加固和洞内大管棚结合超前小导管加固的综合处置措施,保证超浅埋隧道下穿冲沟边坡施工的安全,提高隧道结构的安全性,特别是提高岩体部分围岩的稳定性。主要包括以下措施:

1)采用锚杆对冲沟边坡进行加固,锚杆间距为1.2 m×1.2 m梅花型布置;

2)对塌陷区分层回填,碾压密实,对坍塌体进行注浆加固;

3)地表竖向注浆加固塌陷回填区,注浆范围向外扩8 m,间距为1.5 m×1.5 m梅花型布置;

4)为了隧道施工和地表道路的安全,对隧道开挖引起的爆破振动进行控制[13],减缓对周围环境的影响;

5)洞内采用超前大管棚配合小导管预加固塌陷区,采用长15 m,Φ108 mm大管棚,环向间距40 cm,管棚内插入钢筋笼,灌注M30水泥沙浆;

图4 锚杆应力、垂直方向位移分布及最大不平衡力分布图Fig.4 Distribution of the horizontal displacements,cable force and max unbalanced force

6)初期支护采用工字钢拱架闭合支撑,间距50 cm,喷射混凝土30 cm,系统锚杆同原设计采用Φ25 mm自进式中空注浆锚杆,间距1.0 m×0.5 m;

7)安装拱顶型钢,采用满堂式钢管脚手架将拱顶型钢撑住,直接在拱墙上掏槽,将型钢拱脚斜向安装在槽内,打上锁脚锚杆,喷射混凝土形成保护壳,再开挖岩体;

8)型钢钢架由原来的1 m/榀调整为0.5 m/榀;当有条件实施型钢至基底时,及时安装型钢,与拱顶型钢采用焊接固定,槽内撑脚不拆除,保持整体受力,如此循环反复直至隧道掘进工作面。

5 结论

1)超浅埋隧道围岩力学性质较差时,持续性降水和积水作用易使围岩自稳能力骤降,导致围岩大变形;如施工支护不及时或者支护强度不足,将使围岩产生较大的应力释放、围岩和支护结构产生过大的变形,进而导致坍方冒顶。

2)降水和积水对地层应力分布影响较大;隧道开挖至冲沟边坡时,大管棚最前端和拱顶部位锚杆受力会发生突变,此时应注意冲沟边坡处围岩是否有向下塌落的趋势;隧道下穿冲沟边坡后,地层垂直位移可能急剧增大,围岩及土体最大不平衡力无法收敛,边坡将产生极大位移,导致塌方。

3)针对该隧道的实际情况,结合数值分析结果,考虑超浅埋和易受降水影响的特殊性,提出采用边坡锚固、地表注浆加固和洞内大管棚结合超前小导管加固的综合处置措施,取得了理想的效果,同类隧道的设计和施工可进行参考与借鉴。

[1]李锦平,黄武来.浅埋隧道通顶坍塌整治与思考[J].中国铁路,1996(7):49-51.

[2]冯秀国.采用地表注浆方法使隧道穿越坍塌区[J].铁道建筑,1998(2):28-30.

[3]DAY M J.Karstic problems in the construction of Milwaukee′s Deep Tunnels[J].Environmental Geology, 2003,45(6):859-863.

[4]马涛.浅埋隧道塌方处治方法研究[J].岩石力学与工程学报,2006(S2):3976-3981.

[5]汪宏,蒋超.浅埋偏压隧道洞口坍方数值分析与处治[J].岩土力学,2009(11):3481-3485.

[6]王迎超,尚岳全,严细水,等.降雨作用下浅埋隧道松散围岩塌方机制[J].哈尔滨工业大学学报,2012(2):142-148.

[7]王新东.郑西客专高桥隧道下穿既有铁路设计与施工[J].现代隧道技术,2012(1):132-137.

[8]周宗青,李术才,李利平,等.浅埋隧道塌方地质灾害成因及风险控制[J].岩土力学,2013(5):1375-1382.

[9]王全胜,向晓峰.某隧道工程长管棚失效所引起的几点思考[C].//中国土木工程学会:第五届中国国际隧道工程研讨会文集.北京:中国建筑工业出版社,2011(5):263-267.

[10]陈育民,徐鼎平.FLAC3D基础与工程实例[M].北京:中国水利水电出版社,2009.

[11]李志勇,晏莉,阳军生.浅埋偏压连拱隧道中导洞坍方数值分析与处治[J].岩土力学,2007,28(1):102-106.

[12]中华人民共和国铁道部.TB10204-2002铁路隧道施工规范[S].北京:中国铁道出版社,2002.

[13]张建波,杨新安,何知思.浅埋隧道下穿建筑物爆破振动规律及控制研究[J].华东交通大学学报,2014(1):17-22.