多碎少磨工艺在沃溪选矿厂的应用

2014-12-21杨杰

杨 杰

( 湖南辰州矿业股份有限公司,湖南 怀化 419607)

湖南辰州矿业股份有限公司沃溪选矿厂是公司目前最大的选矿厂,处理能力为35 万t/a,处理的物料为公司本部沃溪坑口和鱼儿山坑口的井下出窿矿石。两坑矿石均为金、锑、钨共生矿,两坑矿石合并处理。

沃溪选矿厂于2008 进行了破碎系统技术改造,将原来两段一闭路流程改为两段一闭路+洗矿、手选的工艺流程,并采用了美卓矿机生产的C80、HP200 等高效破碎设备。改造完成以后,破碎系统运行平稳、流畅,破碎产品粒度控制在22 mm 以下。随着我国进入节能型社会,能源成本越来越高,这促使矿山企业必须根据自身的条件,从细微入手,采取相关节能技术改造和措施,降低生产成本。另外随着公司的发展,磨矿系统固有处理能力的大小也成为了制约选矿厂生产规模扩大的一个因素。因此,在破碎系统改造之后仅仅一年多,碎磨工艺优化又成了选矿厂急需解决的难题。

1 多碎少磨改造的理论依据

碎矿与磨矿均属于矿物选别前的破碎,但两者破碎的作用形式有所不同。碎矿属于粒度5 m 以上的破碎,作用力以压碎为主,故碎矿属于一种制约性的破碎,破碎概率一般在50%以上,破碎效率较高。而磨矿用于破碎粒度较小的矿粒,在磨机中受到的是一种随机性破碎,破碎的概率较低,一般在10%以下,因此磨矿的破碎效率较低。另外根据相关研究表明[1],磨矿的能耗与破碎比成正比,碎矿的能耗与破碎比的对数成正比,二者相差一个数量级,因此从破碎的能耗规律来讲,增强破碎阶段任务以及减小磨矿阶段的任务也是有理论依据的。在选矿中60%左右的能耗用于矿石的碎磨作业,因此选矿厂要想降低选矿成本首先要在碎磨作业下功夫。近年来,多碎少磨已成为选矿工艺设计及改造中一个趋势。

为了实现多碎少磨的最佳技术方案,业界普遍采用的方法有如下几种: ( 1) 改开路破碎为闭路破碎;(2) 增加碎矿的段数,如两段破碎改为三段破碎;(3) 采用高效的破碎设备。

2 碎磨工艺流程及改造方案的确定

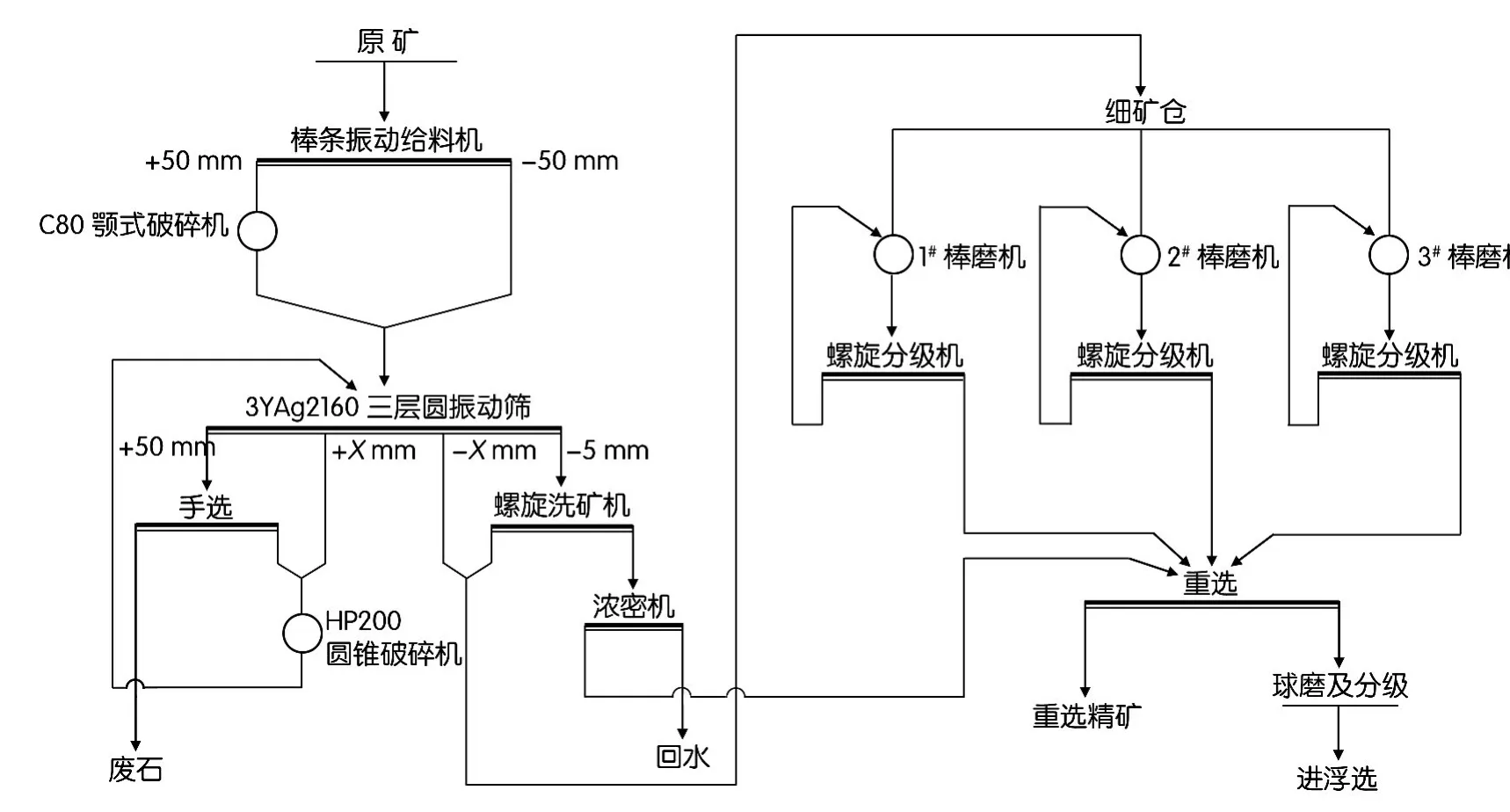

沃溪选矿厂在2008年破碎工艺改造后,碎矿采用两段一闭路+手选、洗矿流程。磨矿采用的是阶段磨矿流程,一段磨矿为3 个棒磨系统,二段磨矿为球磨。3 个棒磨系统中,1#系统与2#系统棒磨机型号为MBY2130,称为大棒磨系统;3#系统棒磨机型号为MBY1530,称为小棒磨系统。磨浮工艺流程如图1所示( 注:图中X 代表多碎少磨工艺改造期间三层圆振动筛的二层筛面使用了不同的筛孔尺寸) 。

图1 沃溪选矿厂碎磨工艺流程图

选矿厂常用的实现多碎少磨技术方案一般是从改变破碎原则工艺流程或更换破碎设备着手,但对于一个刚刚完成破碎系统改造的选矿厂来说根本不适合,若再次改变破碎工艺流程或者更换破碎设备,投资会较大而且还会影响生产。鉴于此,在沃溪选矿厂技术人员的努力下,初步确定了通过减小三层圆振动筛第二层筛面的筛孔尺寸,达到降低最终破碎产品粒度,实现多碎少磨的目的。该方案实施起来非常容易,投资极小,但是肯定会带来一系列问题:(1) 改造后将增加二段破碎的负荷,造成两段破碎能力的不匹配;(2) 改造后破碎工段的开车时间延长;(3) 二层筛面的最佳筛孔尺寸很难确定。带着这些问题,最终决定分步实施,逐步减小第二层筛面的筛孔尺寸,待每一阶段生产稳定后,再确定是否继续减小筛孔尺寸。改造从2011年2月开始,先后4 次减小了三层圆振动筛第二层筛面的筛孔尺寸,最终将破碎产品粒度控制在10 mm 以下了。

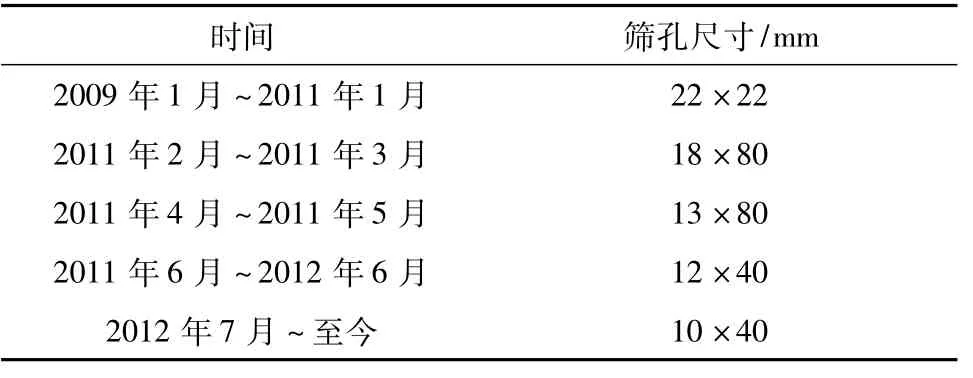

具体的改造过程如表1所示。

表1 破碎圆振动筛第二层筛面筛孔尺寸变化过程

3 多碎少磨工艺改造对破碎工段的影响

减小筛孔尺寸以降低破碎产品粒度后,对碎矿工段的影响主要表现在以下几个方面:

1.碎矿工段整体开车时间延长,单位时间处理量减小,一段破碎出现开停交替的情况,二段破碎( 圆锥破碎机) 依靠缓冲矿仓连续给矿。

2.圆锥破碎机动锥及定锥衬板、圆锥破碎机润滑油等材料的使用寿命缩短,对运输皮带、振动筛面等设备的磨损加快。

3.增加了破碎系统的电力单耗,增加了碎矿的处理成本。

4.带来的效果是:浓密机底流产品产率提高,破碎产品粒度降低。

3.1 破碎系统处理能力及开车时间变化情况

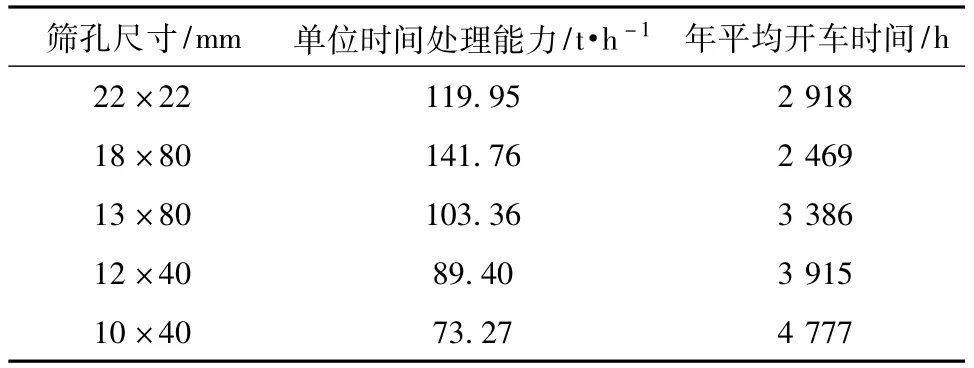

筛孔变小以后,碎矿工段单位时间的处理能力减少,处理等量原矿的情况下,开车时间延长。表2列出了碎矿工段单位时间处理能力及年处理35 万t原矿的情况下碎矿所需的开车时间变化情况。

表2 碎矿处理能力及开车时间变化

3.2 破碎系统电力消耗变化情况

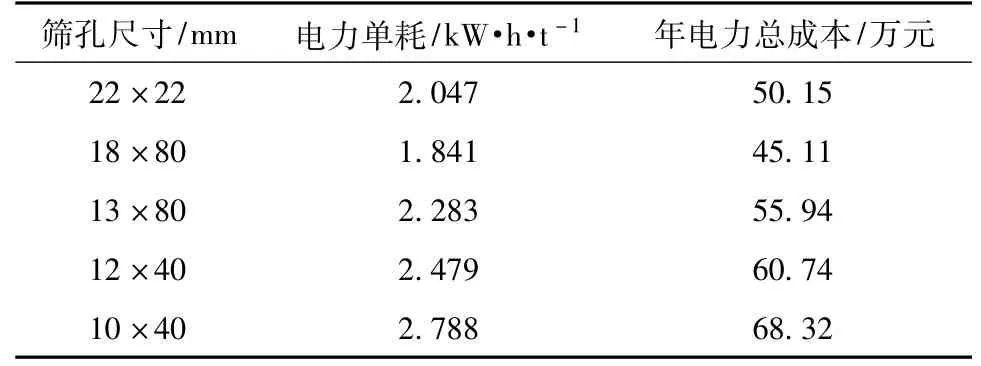

减小筛孔尺寸后,破碎工段电力单耗总体上呈上升的趋势,根据电力单耗的变化,计算出了每年处理35 万t 原矿破碎所需的电力成本,见表3。

表3 碎矿工段年电力单耗及电力成本变化情况

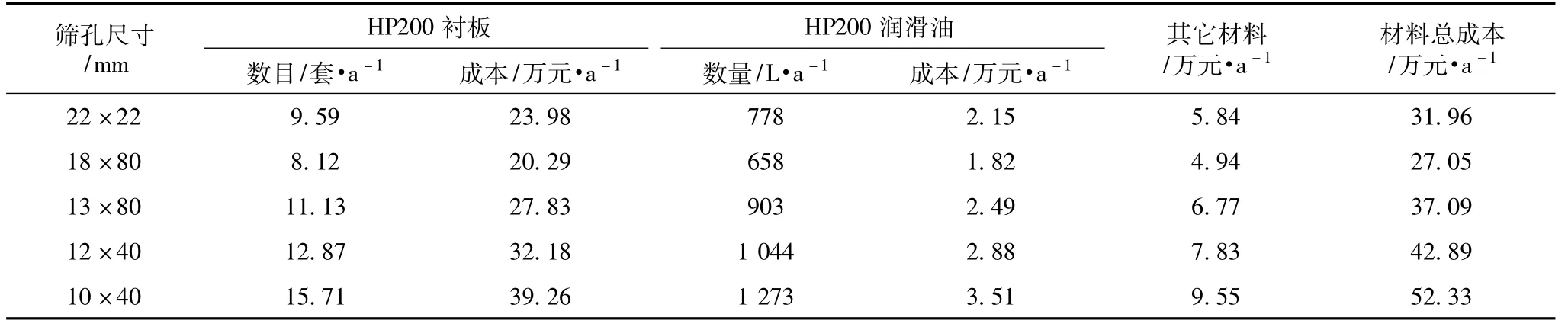

3.3 破碎工段材料消耗变化情况

破碎工段材料消耗变化主要考虑的是HP200 衬板、润滑油及其它易磨损设备和材料( 部分运输皮带等) ,其使用寿命与破碎工段开车时间有关。统计发现,一套HP200 衬板平均能使用304 h,润滑油单位时间的消耗为0.267 L/h,其它的易磨损设备和材料以20 元/h 根据开车时间计算。与开车时间不成正比关系的设备及材料消耗不计。

由此可计算破碎工段材料成本的变化情况,见表4。其中衬板单价以2.5 万/套计,润滑油按照27.6 元/L 计。

表4 破碎工段部分材料消耗及成本变化情况

3.4 破碎工段总成本比较

根据破碎工段的电力及材料成本变化数据,以22 ×22 mm 筛孔时期的生产成本为基准,更换筛孔尺寸后破碎总生产成本的变化情况见表5。

表5 破碎工段总成本变化情况

4 多碎少磨工艺改造对磨矿系统的影响

减小破碎圆振动筛筛孔尺寸后,对磨矿系统的影响主要是:

1.提高了棒磨系统的处理能力。

2.降低了棒磨系统的电力成本。

3.降低了棒磨的介质及衬板单耗。

4.经生产数据统计发现,多碎少磨工艺改造对二段磨矿系统( 球磨) 影响不大,故本文不列入讨论。

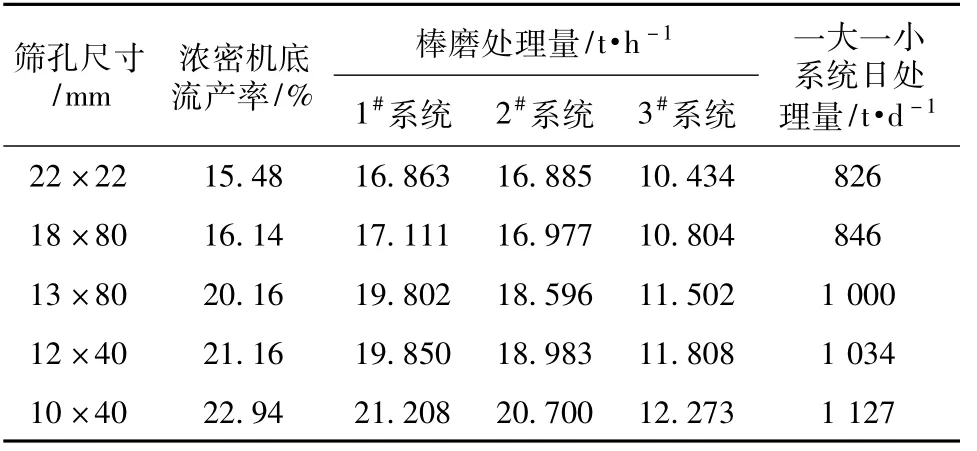

4.1 棒磨系统处理能力的变化

碎矿产品粒度变小后,棒磨系统的处理能力提高的主要原因有两点: ( 1) 棒磨机给矿粒度降低;(2) 因碎矿的加强,浓密机底流产品产率提高,进入细矿仓矿量就相应减少,在处理等量原矿的前提下,不需进入一段磨矿的产品量增加。

棒磨系统处理量变化情况见表6。

选矿厂一般开2 个棒磨系统,若同时开一大一小两个棒磨系统,相对原矿的日处理能力从最初的826 t/d 上升到1 127 t/d,棒磨系统的处理能力大大提高。

表6 棒磨系统处理量的变化情况

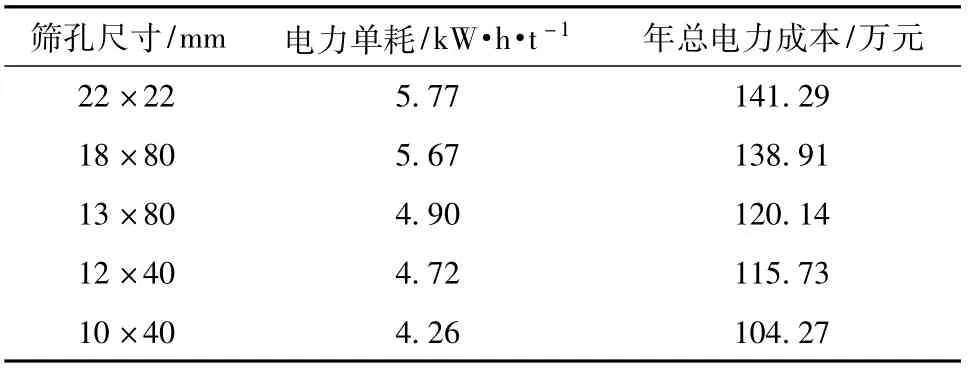

4.2 磨矿电力成本变化

棒磨系统电力单耗及电力成本变化情况见表7。

表7 棒磨系统电力单耗及成本变化情况

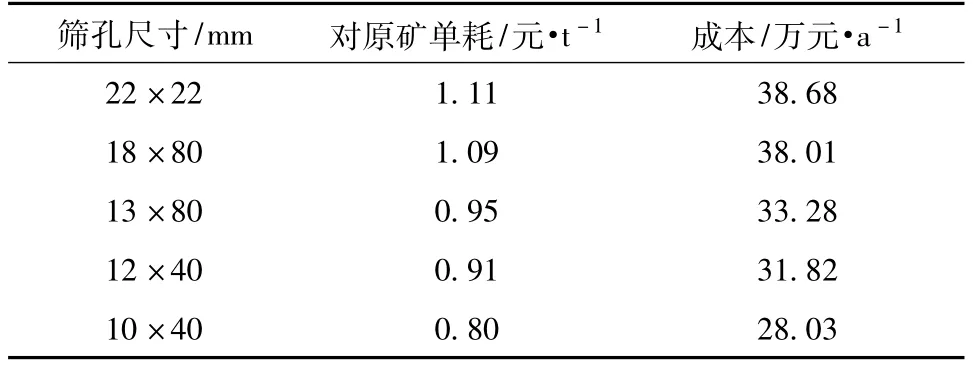

4.3 棒磨介质与衬板消耗变化

钢棒消耗及棒磨衬板消耗变化情况分别见表8、表9。

表8 钢棒单耗及成本变化情况

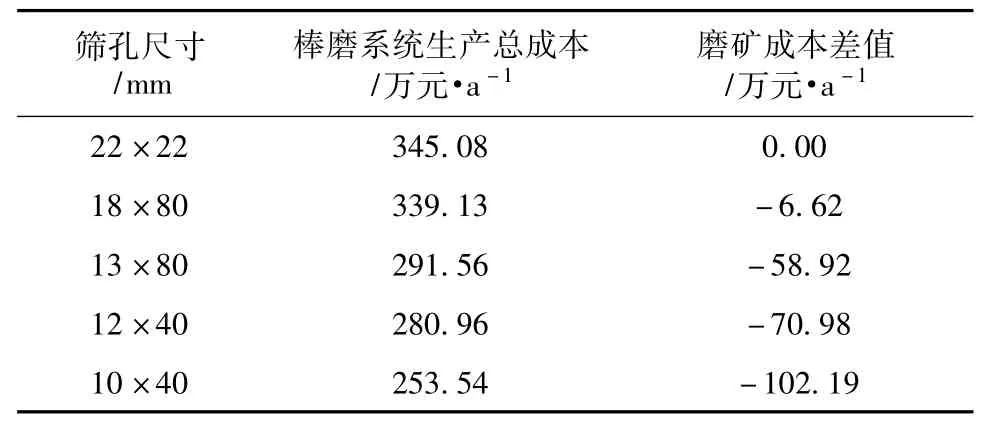

4.4 磨矿系统总成本变化情况

根据棒磨系统电力及介质和衬板的成本变化情况,将多碎少磨改造各个阶段主厂的总成本进行了比较,并以22 ×22mm 时期的成本为基准,计算出了各个阶段棒磨成本差值,结果见表10。

表9 棒磨衬板消耗变化情况

表10 磨矿系统成本变化情况

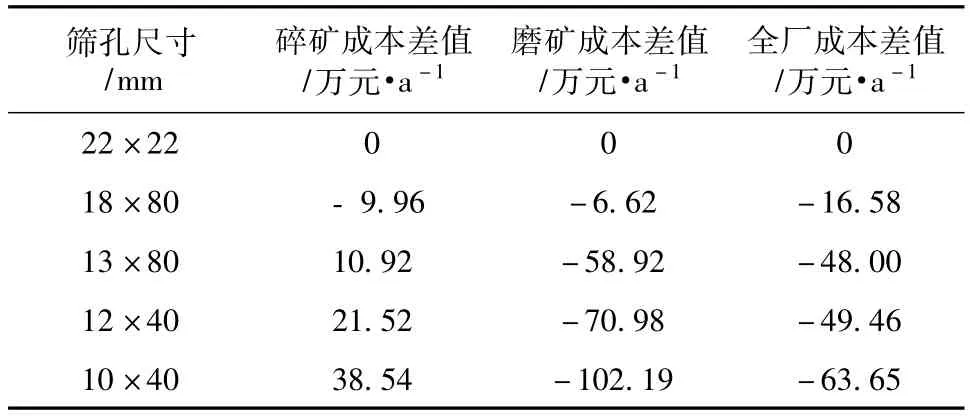

5 多碎少磨改造全厂成本变化情况

综合多碎少磨工艺改造对碎矿及磨矿系统的影响,计算并比较了不同筛孔尺寸时期全年处理35万t原矿全厂成本变化情况,见表11。

表11 多碎少磨改造全厂成本变化情况

从表11 可以看出,公司选矿厂通过分阶段变更碎矿工段二层筛面的筛孔尺寸,达到降低破碎最终产品粒度实现“多碎少磨、节能降耗”的目的,以年处理35 万t 原矿计算,每年可以节约63.65 万元生产成本。

从成本变化数据可以发现,筛孔尺寸从22 ×22 mm 改为18 ×80 mm 后,碎矿成本及磨矿成本均得到了降低。其主要原因是因为条形筛孔有利于扁平与条形颗粒的透筛,这类颗粒比方圆形颗粒在破碎机中较难被挤压破碎,但是比较容易在磨机中被折断而磨碎,故让扁平与长条形颗粒提前透筛可以减小碎矿的循环负荷,提高破碎效率,而对磨矿系统影响不大。选用13 ×80 mm 筛孔与12 ×40 mm 的筛孔时,碎磨总成本变化并不大,也是因为这个原因。因此建议选矿厂破碎系统检查筛分时尽量采用长条形的筛孔。

5 结 论

1.沃溪选矿厂通过4 次减小三层圆振动筛第二层筛面筛孔大小实现“多碎少磨”,最终从22 ×22 mm 改到10 ×40 mm 后,每年可以节约生产成本63.65 万元。

2.多碎少磨改造对破碎系统的影响主要是: 增加了开车时间,增加了电力成本,加快了圆锥破碎机衬板等材料及设备的损耗。

3.多碎少磨改造对磨矿系统的影响主要表现在:明显提高了磨矿系统的处理能力,降低了磨矿的电力及介质消耗。

4.在选择破碎检查筛分的筛孔尺寸时,尽量选择长条形的筛孔,对降低碎磨成本效果更佳。

[1]肖庆飞,罗春梅,石贵明,等.多碎少磨的理论依据及应用实践[J].矿山机械,2012,37(21) :51 -53.