深水隔水管疲劳监测方法初探

2014-12-19李保军申晓红王海燕

李保军,邓 欣,申晓红,黎 昵,何 轲,姜 喆 ,王海燕*

(1. 西北工业大学航海学院,陕西 西安 710072;2. 湛江南海西部石油勘察设计有限公司,广东 湛江 524057)

深水隔水管疲劳监测方法初探

李保军1,邓 欣2,申晓红1,黎 昵2,何 轲1,姜 喆1,王海燕1*

(1. 西北工业大学航海学院,陕西 西安 710072;2. 湛江南海西部石油勘察设计有限公司,广东 湛江 524057)

深水隔水管是海洋油气钻探开发的关键构成,也是最脆弱、最危险的部件。深水隔水管疲劳监测技术在预防隔水管事故方面具有不可或缺的作用。我国已踏上深水油气钻探开发的新征程,迫切需要强大的隔水管监测技术作支撑。为此,介绍了隔水管监测的目的和意义,探讨了深水隔水管疲劳监测的相关方法,特别对疲劳参数检测及其传输方法两个关键难题给予足够关注。随后介绍了我国的隔水管疲劳监测技术以及南海试验,旨在为深水油气钻探开发的安全进行提供技术支持。

深水隔水管; 疲劳; 监测; 水声监测网络

0 引 言

鉴于油气资源需求的持续走高和陆地油气资源的日渐枯竭,人类将目光投向广袤的海洋[1]。进入21世纪,随着国际石油勘探转向深海大趋势的形成和南海深水资源的发现,中国向深海进军的步伐明显加快[2]。2012年5月9日,随着具有3 000 m水深作业能力的第六代深水半潜式钻井平台“海洋石油981”在南海1 500 m水深海域开钻,我国迈进深水油气勘探开发的新时代。

隔水管是深水油气勘探开发的重要武器,也是深水油气开发技术上要求最高、最具挑战性的部分。首先,隔水管是海上钻井作业的先决条件,是钻井要下水的第一层管柱,并一直起到提供循环通道、支撑井口防喷器组、提供海面平台到海面通道的作用[3-4]。其次,在深水区,隔水管自身特点和深水环境使得其极易疲劳损伤[5-8]。近年来发生在墨西哥湾、北海、西非海域、巴西海域等地的一系列隔水管疲劳失效事故[9],不仅体现了深水油气勘探开发的高风险,更充分说明了隔水管疲劳监测的必要性、重要性和紧迫性[10-11]。

隔水管疲劳监测发轫于其服役期间遭遇的惨痛事故和深刻教训[12-14]。国外的相关单位涉足深水区域较早[15-16],已在隔水管疲劳监测方面积累了丰富的经验[17-18],并制定了隔水管完整性管理技术[19-20]。通过对监测和检测设备获得的信息数据进行分析、处理和评价,识别危害立管安全的危害、失效因素,并结合公司效益开展风险评估,制定合理的、必要的检测、维护、维修计划和实施方案。其目的是保证隔水管系统物理和功能上的完整,使之始终处于受控状态,通过及时采取措施防止失效事故发生,减少人员、财产、操作和环境等方面的损失。

随着我国海洋油气钻探开发不断朝深水区迈进,隔水管用量将急剧攀升。没有一流的监测技术作保障,隔水管将面临疲劳失效乃至断裂的风险。但是,国外对我国要么采取技术保密策略,要么索要高昂的费用,单套设备每月租赁费用便高达百万元人民币。此外,基于水声的隔水管疲劳监测设备,其性能严重依赖于所在区域的海洋环境,而我国的海洋环境之独特,世界罕有。因此,掌握拥有自主知识产权的深水隔水管疲劳监测技术是最佳对策。

本文介绍了隔水管监测的目的和意义,探讨了深水隔水管疲劳监测的相关方法,特别对疲劳参数检测及其传输方法两个关键难题给予了足够关注。介绍了我国隔水管疲劳监测样机的南海试验,旨在促进拥有自主知识产权的深水隔水管疲劳监测技术的发展,为我国深水油气钻探开发的安全进行提供技术支持。

1 隔水管疲劳监测的目的与意义

1.1 隔水管疲劳诱因

隔水管疲劳损伤受多种因素影响,其中涡激振动(VIV)、位移、碰撞与摩擦等需要进行长期监测,其危害详述如下。

(1) VIV。VIV产生周期性交变应力,在若干周期内就能导致隔水管失效, 是隔水管疲劳的最重要因素[21-22]。与浅水相比,深水隔水管更易发生VIV,主要原因为:①隔水管长度大幅增加,质量增大,固有频率变小,降低了VIV的诱发条件;②深水区海域开阔,海洋流速大,提高了VIV的频率模态和高次谐振的概率。

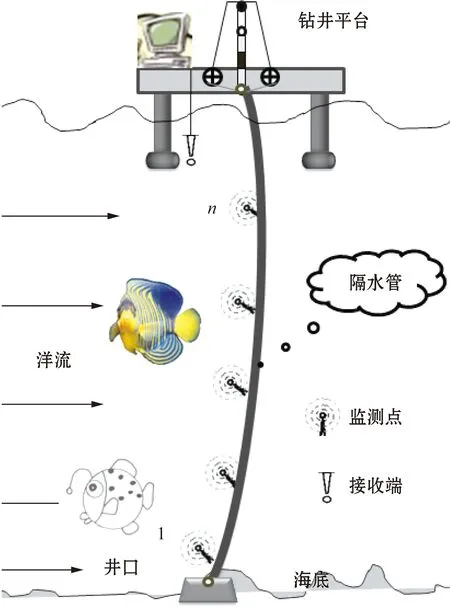

(2) 位移(偏移)。在深水区,海面采用浮式平台,隔水管失去固定支撑和毗连物。在海流力作用下,隔水管会扩大拖曳而增大变形,产生大的准静态横向位移[23],即偏离海底井口正上方的位置,如图1所示。在风浪作用下,平台漫漂亦使隔水管横向位移增大。隔水管横向位移的直接后果是产生应力累积和集中,加速隔水管疲劳损伤。此外,横向位移增大还会导致隔水管强度降低,也将加速隔水管的疲劳损伤。

图1 隔水管偏移与包络线图解Fig. 1 Offset and envelopes of marine riser

(3) 碰撞与摩擦。碰撞与摩擦是钻井隔水管疲劳的第三种因素[24],其原因是隔水管位移超出其作业包络线[25]。海水深度增加,隔水管的安全包络线将变窄,但隔水管的转角却变大。当底部转角超过额定范围时,隔水管与旋转钻杆之间发生摩擦而导致隔水管磨损、变薄、应力累积超过屈服应力极限乃至爆裂,从而引发更严重的钻井事故。

1.2 监测的目的与意义

深水油气勘探开发是高风险活动。为了降低其风险、避免疲劳损伤事故、确保资源完整性,隔水管监测在海洋油气勘探开发中占有独一无二的地位[26]。其重要意义体现在:(1)隔水管疲劳寿命评估。隔水管疲劳监测是疲劳寿命评估的前提和基础。通过分析监测数据,可知其环境载荷实况、自身的动静态响应特性和应力水平,进而利用各种方法计算其疲劳状态、预测其剩余寿命[27-28]。(2)掌控隔水管空间姿态,对潜在危害进行预警,为其安全运行提供保障,为隔水管的维护、维修提供依据。(3)检验隔水管设计理论,改进设计规范[15]。

2 隔水管疲劳监测内容

一个典型的隔水管疲劳监测系统包含监控中心和若干监测设备[29]。监控中心一般位于海面平台或浮式设备中,由工控机或者计算机以及相应的软件系统构成,用于接收、显示、存储来自下位机的疲劳参数,为隔水管作业状态和疲劳寿命评估提供原始数据。监测设备包含传感模块、存储模块、通信模块、电源模块和控制模块(CPU)。传感模块负责监测参数的传感与采集,监测参数既包含海洋环境载荷,又包含隔水管自身的真实响应。存储模块负责数据存储,其空间大小由监测设备工作期间所采集的数据量决定。通信模块负责将数据传输至监控中心。电源模块为监测设备供电。控制模块监控前述各模块的工作模式。由于监测设备长期在深水中工作,前述各模块必须有机结合地放置在防水防腐耐压仪器舱内。

参数检测及其传输是隔水管疲劳监测的核心内容,详述如下。

2.1 监测内容

隔水管疲劳监测的内容包含VIV、偏移以及碰撞与摩擦,具体参数与作用如下。

(1) 洋流。洋流监测的作用:①为隔水管配置和顶张力大小提供参考;②用于隔水管准静态分析,估计隔水管的位移;③用于VIV分析,根据洋流估计VIV的频响范围。因原理差异,隔水管周围海洋流速监测方法有两种:声学多普勒剖面仪(ADCP)[30]和机械式海流计。ADCP精度高,信息量大,解算复杂,价格昂贵。机械式海流计结构比较简单,功耗甚微,但精度稍低。目前,国际流行的海洋流速监测仪器是ADCP。无论何种方案,流速监测都应消除隔水管尾流区紊流的影响。

(2) 应变。通过隔水管整体的应力[31-34]状态,可以直接计算其疲劳寿命,是监测VIV的重要方法;另一方面,应变监测还可以监测隔水管的轴向张力和偏移导致的静态应变。目前,隔水管裸单根和钢悬链式立管(SCR)的应力应变监测主要用光纤布拉格光栅(FBG)传感器[35-37];顶张紧式立管(TTR)法兰盘间的应力监测设备有应力环。FBG应变传感器的加装有两种形式,即管外固定和管壁内嵌。对于TTR和SCR等,FBG传感器采用管外固定;对于柔性管,将FBG应变传感器内嵌在管壁中[37]。管外固定法应用更广泛。但是,由于隔水管结构的特殊性和海洋环境的限制,FBG传感器面临着安装和传感精度方面的挑战。

(3) 三维(3D)加速度。隔水管加速度监测属于运动监测范畴。通过加速度数据来分析隔水管VIV是监测VIV的另一重要方法[38-39]。由于存在多种因素的耦合,直接测量隔水管交变应力存在困难[40],通过监测隔水管加速度进而间接获取其疲劳寿命的方法被业界广泛使用。由加速度数据很容易得知隔水管VIV的频率响应。但是,因VIV的复杂性,隔水管振幅(位移)的均方根被用来表征VIV特性。由加速度直接到振幅须经三次滤波和两次积分运算。但是,VIV为低频多模态振动,积分运算扩大低频误差,而滤波器的低频截止频率既不能太大以至将信号滤除,又不能过小而增大误差,所以将Welch功率谱算法[41]和相关阵分解法[42]等间接法用于计算VIV的均方根位移。

(4) 倾角。监测倾角的作用体现在:①剔除混杂在加速度数据中的重力分量[43];②掌握隔水管姿态。主要传感器有双轴倾角传感器、陀螺仪等。在具体的监测应用中,主要根据隔水管的类型来判断倾角监测的作用。

(5) 转角。隔水管两端挠性接头的转角是表征隔水管作业窗口的重要参数,主要用姿态导航系统、陀螺仪、罗盘等共同完成[44]。

(6) 位移(偏移)。偏移是表征隔水管姿态和海面平台位置的重要参数。目前隔水管偏移监测有两种方法:①监测隔水管两端和中跨的倾角、压力与温度以及海面平台偏移[45];②通过监测流经隔水管的海洋流速,结合隔水管管径、密度等参数,利用有限元等方法计算[46]。

BP公司、2H公司等的监测实践表明[47-49],为了达到最佳的监测效果,多种参数常常一并监测,如海洋流速和3D加速度、3D加速度和倾角、加速度和应变等[50]。

2.2 数据传输方法

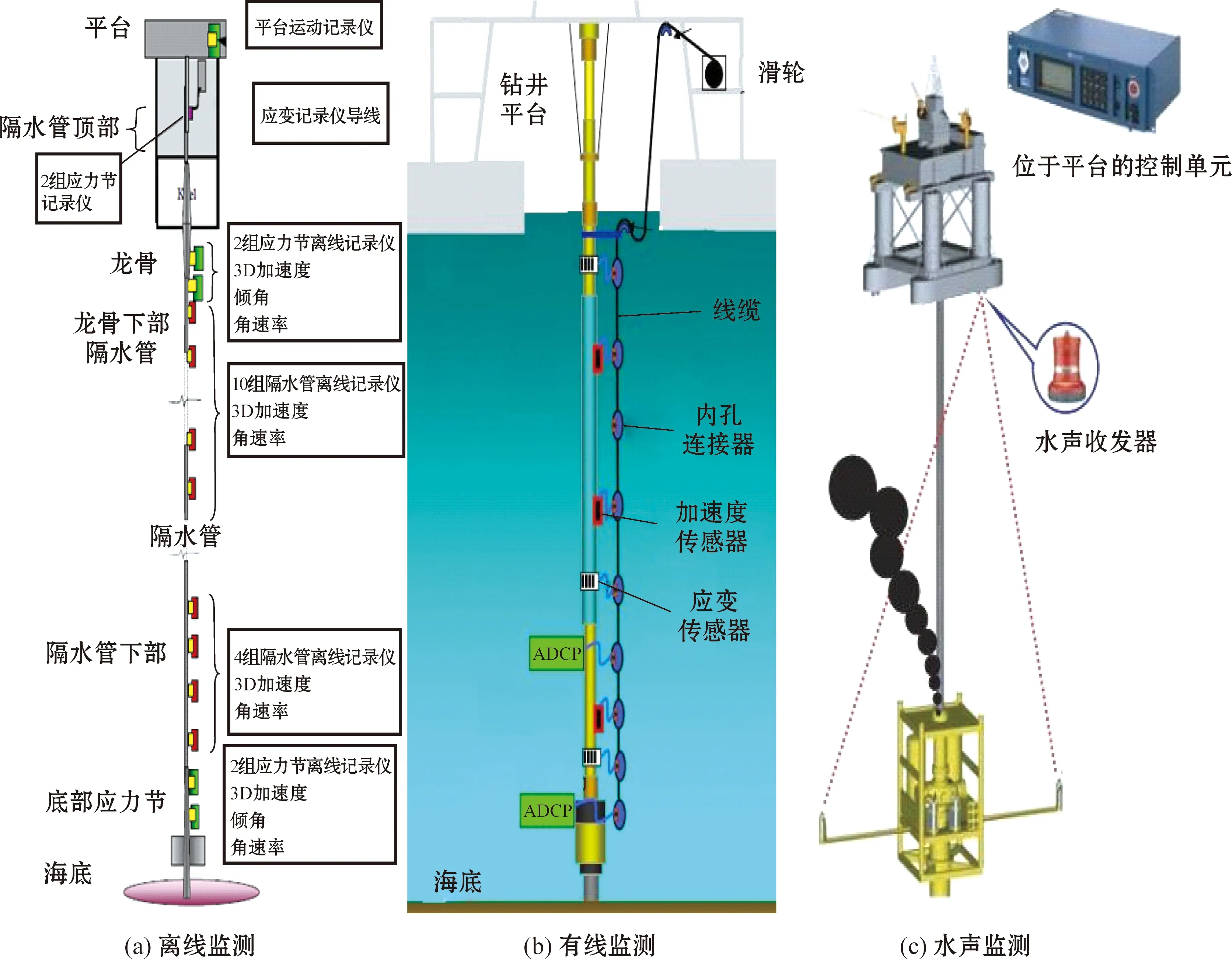

监测设备至监控中心的疲劳数据传输是隔水管疲劳的另一核心技术。根据供电和数据通信方式的差别,将现有的离线、有线和水声三种监测方法[51-54]及其优劣对比如下。

(1) 离线监测[图2(a)]。离线监测设备由电池供电,数据传输待设备被取回后,利用通信线缆与监控系统进行数据读取。不过离线监测设备的取回由(ROV)实现或待隔水管回收时进行。

(2) 有线监测[图2(b)]。有线监测供电和数据传输用电缆实现。

(3) 水声监测[图2(c)]。其由电池供电,数据经水声通信传至监控中心。

图2 三种隔水管疲劳数据传输方式图解Fig. 2 Three kinds of marine riser fatigue data transmission methods

三种方法的优劣对比如表1所示。

表1 三种方法优劣对比

在2H公司多年的隔水管VIV监测[55-66]中,离线监测法最常用(表2)。现场实测的隔水管VIV

频率有0.09 Hz、0.1 Hz、0.11~0.42 Hz、0.15~0.2 Hz及0.55~4.65 Hz等,而且隔水管越短,响应频率越高,与理论相符。上述结果不仅表明隔水管VIV的低频多模特性,而且可为后续监测设备采样频率的选择提供参考。

但是,离线监测无法及时对隔水管状态进行预警。有线监测不仅费用高昂,而且可靠性差,在深水隔水管监测中应用越来越少。随着水声通信技术的成熟,基于水声的隔水管监测成为新的发展方向。Sonardyne公司的隔水管剖面系统[67]、隔水管防喷器(BOP)转角[44]监测设备[图2(c)]全是基于水声的。但在已公开的资料中,尚未发现大量部署基于水声的VIV监测设备用于隔水管疲劳监测。

表2 隔水管VIV监测实例

注:DrillR表示钻井隔水管,ACC表示3D加速度记录仪。

3 我国深水隔水管疲劳监测研究现状

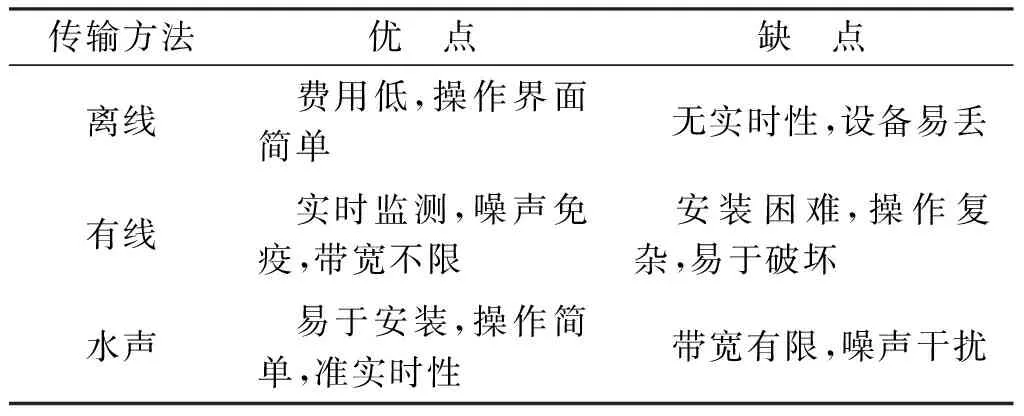

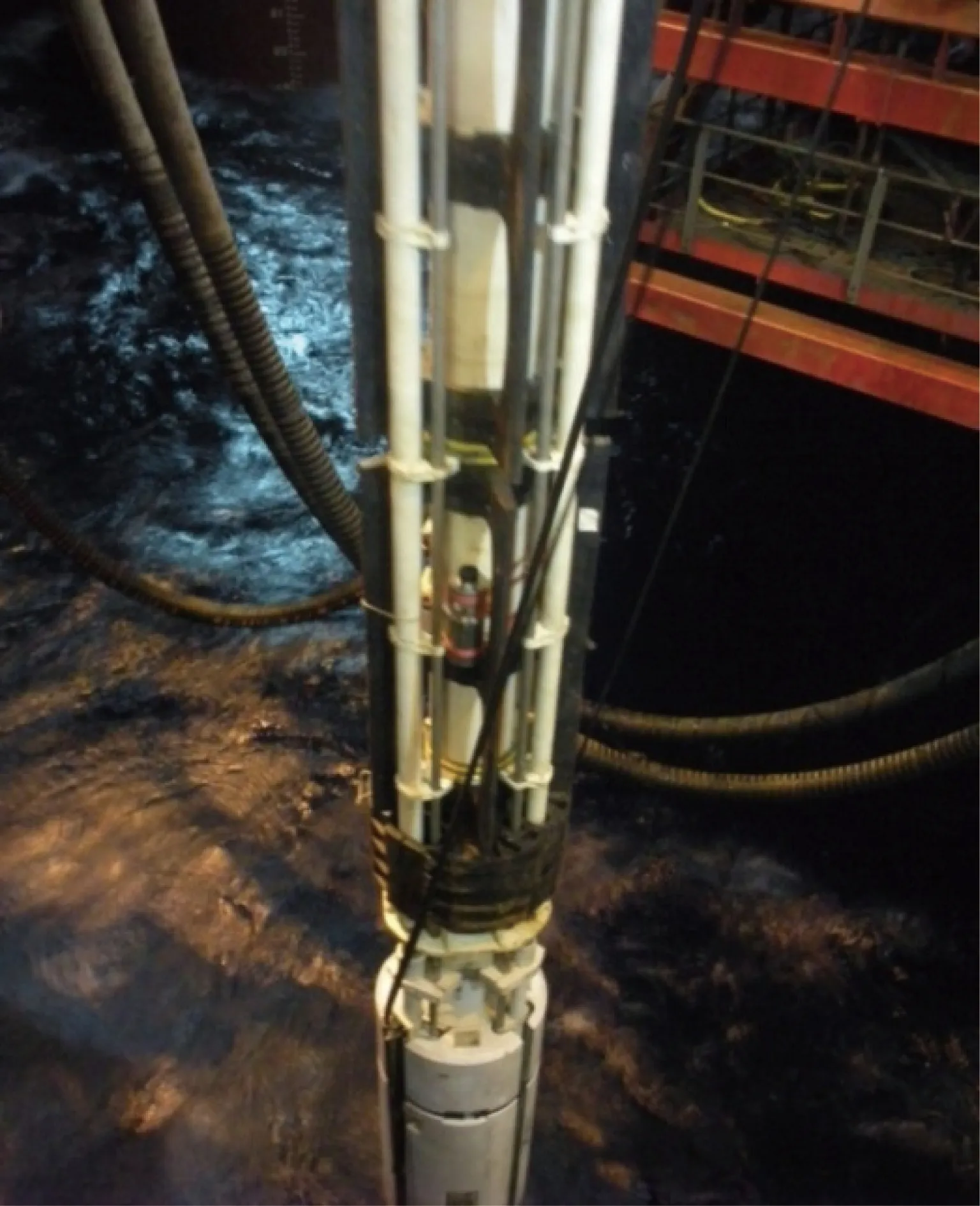

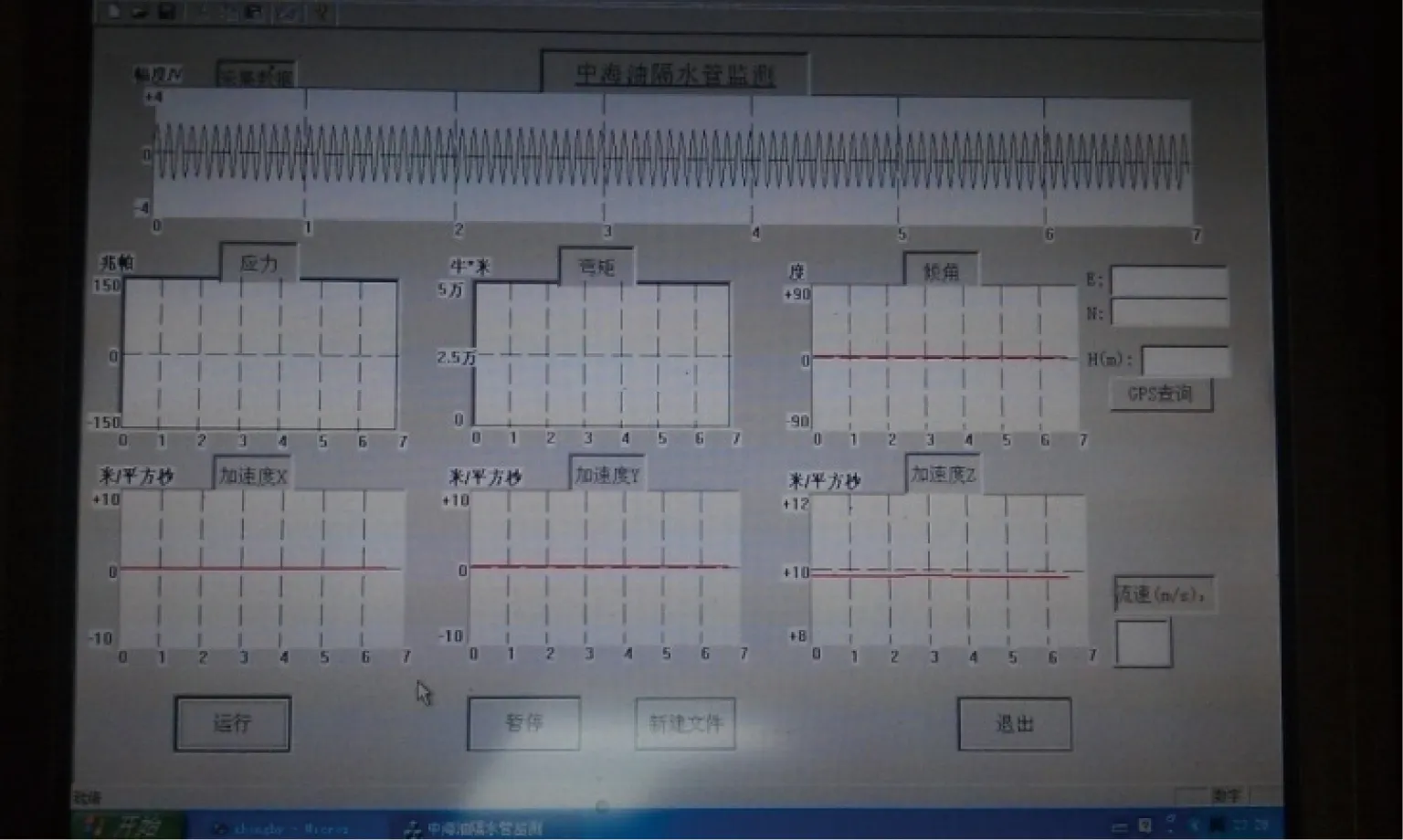

“十一五”期间,中海油研究总院与西北工业大学联合研制出适用于3 000 m水深的隔水管疲劳监测系统。该系统由监控中心和监测设备两部分构成。监控中心以运行监测软件的专业工控机、数据接收机为基础,并配备全球定位系统(GPS),负责隔水管疲劳数据的接收、显示、存储与预警。监测设备能记录海洋环境载荷和隔水管响应两方面的海洋流速、3D加速度、倾角和隔水管应变4类参数,而且数据传输利用水声通信实现。深水隔水管监测系统样机于2012年在HYSY981钻井平台上顺利通过海试。图3和图4给出了监测系统样机海试的安装过程。图5是数据接收端界面。海试所测倾角与HYSY981钻井平台的Kongsberg所测结果大体一致。该监测系统的测量精度与国外同类产品持平,总体性能略优于国外产品。同时,与国外的监测仪器相比,我国的隔水管疲劳监测样机体积较大,不易安装。下一步应对其进行优化,在保证监测指标要求的前提下,减小体积,降低质量,以便于运输和安装操作。

图3 隔水管监测系统样机加装Fig. 3 Prototype installation of riser monitoring system

图4 监测系统样机海试照片Fig. 4 Sea trials of riser monitoring system

图5 监控中心操作界面Fig. 5 Operation interface of monitoring and command center

4 深水隔水管疲劳监测研究展望

我国深水隔水管疲劳监测技术的研究工作起步较晚,但在掌握先进技术的基础上,避免了国外遭遇的曲折,起点较高。目前正在进行由多套监测设备构成的深水隔水管疲劳全局监测的研究工作,如图6所示。

图6 深水隔水管疲劳监测网络Fig. 6 Network architecture for fatigue monitoring of deepwater riser

在参数监测方面,监测系统不仅具有VIV、应变、海洋流速、偏移、防喷器(BOP)处转角等参数的监测能力,而且还有隔水管姿态报警功能,是一种全新的监测策略。在数据传输方面,是一个水声网络组网问题。隔水管疲劳监测受以下几方面的制约:(1)水声信道,其可用带宽有限、时延大、衰减严重[68-70]、速率距离之积不超过40 km·kb/s[71]、环境噪声和其他声源干扰严重[72]。(2)监测装置本身由电池供电,为能量受限系统。

下一步应重点解决隔水管疲劳监测网络所遇制约因素,提高其效用。

5 结束语

本文首先介绍了隔水管疲劳监测的原因、目的与意义,随后介绍了疲劳监测的原理与内容,重点关注参数检测与数据传输两个核心技术,并对各种参数监测的作用、数据传输方法进行比较。基于水声传输的监测技术代表着深水隔水管疲劳监测技术的发展方向。

与国外相比,我国的隔水管疲劳监测技术起步较晚,但起点较高,且避免了国外所走的弯路。基于水声网络的深水隔水管疲劳监测技术将进一步提高监测性能,为我国深水石油勘探开发的安全、可靠进行提供强有力的技术保障。

[1] Vaclavik R. Deepwater GoM challenges span full well process [J]. E&P, 2009(5): 24.

[2] 孙龙德,撒利明,董世泰.中国未来油气新领域与物探技术对策[J].石油地球物理勘探, 2013, 48(2): 308.

[3] 姜伟. 海洋石油钻井工程力学研究与实践[M]. 北京: 石油工业出版社, 2008. 30-88.

[4] Det Norske Veritas. DNV-OS-F201. Dynamic risers[S]. Oslo: Det Norske Veritas, 2001.

[5] 谢彬, 段梦兰, 秦太验,等. 海洋深水立管的疲劳断裂与可靠性评估研究进展[J]. 石油学报, 2004, 25(3): 95.

[6] 孙友义, 鞠少栋, 蒋世全, 等. 超深水钻井隔水管-井口系统涡激振动疲劳分析[J]. 石油学报, 2011, 32(6): 1050.

[7] 孙友义, 陈国明. 超深水钻井系统隔水管波致疲劳研究[J]. 石油学报, 2009, 30(3): 460.

[8] Det Norske Veritas. DNV-RP-F204. Riser fatigue[S]. Oslo: Det Norske Veritas, 2005.

[9] 畅元江. 深水钻井隔水管设计方法及其应用研究[D]. 北京: 中国石油大学, 2008.

[10] Lyons G J, Vandiver J K, Larsen C M, et al. Vortex induced vibrations measured in service in the Foinaven dynamic umbilical, and lessons from prediction[J]. J Fluids and Structures, 2003, 17(8): 1079.

[11] An P. Offshore structural monitoring, why and how[C]. 2nd Annual Deepwater Asia-Pacific, 2009.

[12] Middleditch B. Deepwater drilling riser technical challenges[C]. IBC Energy Offshore Drilling Conference, 2011.

[13] Lim F, Howells H. Deepwater riser VIV, fatigue and monitoring[C]. Deepwater Pipeline & Riser Technology Conference, 2000.

[14] Howells H. Deep water drilling riser technology, VIV & fatigue management[C]. Drilling Engineering Association (Europe) 4th Quarter Meeting, 1998.

[15] Mansour G, Jukes P, Skinner J. Deepwater riser design, fatigue life and standards study report[R]. TA&R Project Number 572, Document No. 86330-20-R-RP-005, Houston, 2007.

[16] Howells H, Lim F. Deep water riser VIV monitoring[C]. Advances in Riser Technologies, 1999.

[17] Chezhian M, Meling T S, Lespinasse P, et al. NDP review of state of the art in riser monitoring: lessons learned and experiences gained[C]. OTC, 2006: 17810.

[18] Chezhian M, Meling T S. Riser monitoring systems: then and now[J]. Exploration & Production-Oil & Gas Review, 2007(2): 82.

[19] Det Norske Veritas. DNV-RP-F206. Riser integrity management[S]. Oslo: Det Norske Veritas, 2008.

[20] Cook H H, Dopjera D E, Thethi R, et al. Riser integrity management for deepwater developments[C]. OTC, 2006: 17891.

[21] Li X M, Guo H Y, Meng F S. Fatigue life assessment of top tensioned risers under vortex induced vibrations[J]. J Ocean University of China, 2010, 9(1): 43.

[22] Modarres-Sadeghi Y, Mukundan H, Dahl J M, et al. The effect of higher harmonic forces on fatigue life of marine risers[J]. J Sound and Vibration, 2010, 329(1): 43.

[23] Athisakul C, Huang T, Chucheepsakul S. Large strain static analysis of marine risers via a variational approach [C]. ISOPE, 2002: ISOPE-I-02-158.

[24] Chen J, Duan M, Tian K. Dynamic response and fatigue damage analysis for drilling riser[C]. Proceedings of 2012 International Conference on Mechanical Engineering and Material Science, 2012.

[25] Farrant T, Javed K. Minimising the effect of deepwater currents on drilling riser operations[C]. Deepwater Drilling Technologies Conference, 2001: 30.

[26] 彭朋. 深水钻井隔水管寿命管理技术研究[D]. 青岛: 中国石油大学(华东), 2009.

[27] Iranpoura M, Taheri F, Vandiver J K. Structural life assessment of oil and gas risers under vortex-induced vibration[J]. Marine Structures, 2008, 21(4) : 353.

[28] Baarholm G S, Larsen C M, Lie H. On fatigue damage accumulation from in-line and cross-flow vortex-induced vibrations on risers[J]. J Fluids and Structures, 2006, 22(1): 109.

[29] Natarajan S, Howells H, Deka D, et al. Optimization of sensor placement to capture riser VIV response[C]. OMAE, 2006: 401.

[30] Ukani S. Monitoring and instrumentation[C]. SUT London, 2010.

[31] Ordonez M, Sonnaillont M O, Murrin D, et al. An advanced measurement system for vortex-induced-vibrations characterization in large-scale risers[C]. OCEANS 2007, 2007.

[32] Inaudi D. Long-gauge strain sensors for underwater and deep-water applications[C]. 21st International Conference on Optical Fiber Sensors, 2011.

[33] Inaudi D, Glisic B. fiber optic sensing for innovative oil & gas production and transport systems[C]. 18th International Conference on Optical Fiber Sensors, 2006.

[34] Guaita P, Zecchin M, Inaudi D, et al. Qualification of a fiber-optic strain monitoring system[C]. 12th International Conference on Experimental Mechanics, 2004.

[35] Jacques R, Clarke T, Morikawa S, et al. Monitoring the structural integrity of a flexible riser during dynamic loading with a combination of non-destructive testing methods[J]. NDT & E International, 2010, 43(6): 501.

[36] Clarke T, Jacques R, Bisognin A, et al. Monitoring the structural integrity of a flexible riser during a full-scale fatigue test[J]. Engineering Structures, 2011, 33(4): 1181.

[37] Begg D W. A fibre optic sensor for flexible pipeline and riser integrity monitoring[M]. London: HSE, 1997. 400-499.

[38] Mukundan H. Vortex-induced vibration of marine risers: motion and force reconstruction from field and experimental data [D]. Cambridge: Massachusetts Institute of Technology, 2008.

[39] Mukundan H, Modarres-Sadeghi Y, Dahl J M, et al. Monitoring VIV fatigue damage on marine risers[J]. J Fluids and Structures, 2009, 25(4): 617.

[40] Huang C. Structural health monitoring system for deepwater risers with vortex-induced vibration: nonlinear modeling, blind identification fatigue/damage estimation and local monitoring using magnetic flux leakage[D]. Houston: Rice University, 2012.

[41] Simantiras P, Willis N. Steel catenary risers-Allegheny offshore VIV monitoring campaign and large scale simulation of seabed interaction[C]. DOT, 2001.

[42] 李保军, 王海燕, 申晓红, 等. 一种隔水管涡激振动检测新算法[J]. 计算机测量与控制, 2011, 19(6): 1273.

[43] Jain A B. Vortex-induced vibrations of an inclined cylinder in flow [D]. Amherst: University of Massachusetts Amherst, 2012.

[44] Sonardyne. Acoustic BOP control system[OL]. http://www.sonardyne.com/products/monitoring-a-control/acoustic-bop-controller.html.

[45] Vikestad K, Larsen C M, Vandiver J K. Norwegian Deepwater Program: damping of vortex-induced vibrations[C]. OTC, 2000: 11998.

[46] Rustad A M. Modeling and control of top tensioned risers[D]. Trondheim: Norwegian University of Science and Technology, 2007.

[47] Willis N. Instrumentation of deepwater marine risers: techniques and results from campaigns at Allegheny and offshore Brazil[C]. Deepwater Conference, 2002.

[48] MacDonald J. Riser system integrity management in the GoM[C]. Deepwater Operations Fechnology and Regulations Conference, 2011.

[49] Trim A D, Braaten H, Lie H. Experimental investigation of vortex-induced vibration of long marine risers[J]. J Fluids and Structures, 2005, 21(3): 335.

[50] Willis N. STRIDE PROJECT. Steel risers in deepwater environments-recent highlights[C]. IBC Deep & Ultra Deepwater Risers, 2001.

[51] Podskarbi M, Walters D. Review and evaluation of riser integrity monitoring systems and data processing methods[C]. DOT, 2006.

[52] Stockton T R. Disconnect information and monitoring system for dynamically positioned offshore drilling rigs. US: 5978739 [P]. 1999-11-02.

[53] Podskarbi M, Walters D. Integrated approach to riser design and integrity monitoring[C]. ASME IOPF, 2006.

[54] Maheshwari H, Ruf W, Walters D. Riser integrity monitoring techniques and data processing methods[C]. ISOPE, 2008: ISOPE-I-08-035.

[55] Lie H, Kaasen K E. Modal analysis of measurements from a large-scale VIV model test of a riser in linearly sheared flow[J]. J Fluids and Structures, 2006, 22(4): 557.

[56] Tognarelli M A, Taggart S, Campbell M. Actual VIV fatigue response of full scale drilling risers: with and without suppression devices[C]. OMAE, 2008: 57046.

[57] Chaplin J R, Bearman P W, Cheng Y, et al. Blind predictions of laboratory measurements of vortex induced vibrations of a tension riser[J]. J Fluids and Structures, 2005, 21(1): 25.

[58] Beynet P, Shilling R, Campbell M, et al. Full scale VIV response measurements of a drill pipe in Gulf of Mexico loop currents[C]. OMAE, 2008: 57610.

[59] Dale N M, Bridge C D. Measured VIV response of a deepwater SCR[C]. ISOPE, 2007.

[60] Karayaka M, Ruf W. Steel catenary riser response characterization with on-line monitoring devices[C]. OMAE, 2009: 79437.

[61] Cornut S F A, Vandiver J K. Offshore VIV monitoring at Schiehallion: analysis of riser VIV response[C]. ETCE/OMAE, 2000: 005022.

[62] Karayaka M, Chen J, Blankenship C, et al. Tahiti online monitoring system for steel catenary risers and flowlines[C]. OTC, 2009: 19860.

[63] Thethi R, An P. Performance monitoring of deepwater risers[C]. OMAE, 2008: 57018.

[64] Thethi R, Howells H, Natarajan S, et al. A fatigue monitoring strategy & implementation on a deepwater top tensioned riser[C]. OTC, 2005: 17248.

[65] Sworn A, Howells H. Fatigue life evaluation through the calibration of a VIV prediction tool with full scale field measurements at the schiehallion field[C]. DOT, 2003.

[66] Natarajan S, Podskarbi M, Karayaka M, et al. Deepwater spar steel catenary riser monitoring strategy[C]. OMAE, 2007: 29344.

[67] Sonardyne. RiserView [OL]. http://www.sonardyne.com/products/monitoring-a-control/riserview-system.html.

[68] Heidemann J, Ye W, Wills J, et al. Research challenges and applications for underwater sensor networking[C]. WCNC, 2006, 1: 228.

[69] Stojanovic M, Preisig J. Underwater acoustic communication channels: propagation models and statistical characterization[J]. IEEE Communications Magazine, 2009, 47(1): 84.

[70] Zorzi M, Casari P, Baldo N, et al. Energy-efficient routing schemes for underwater acoustic networks[J]. IEEE J Selected Areas in Communications, 2008, 26(9): 1754.

[71] Kilfoyle D B, Baggeroer A B. The state of the art in underwater acoustic telemetry[J]. IEEE J Oceanic Engineering, 2000, 25(1): 4.

[72] Stocker M. Deepwater fossil fuel extraction and production technologies-a developing source of ocean noise pollution[J]. J Acoustical Society of America, 2010, 128(4): 2382.

PreliminaryInvestigationonMonitoringMethodsforDeepwaterRisers

LI Bao-jun1, DENG Xin2, SHEN Xiao-hong1, LI Ni2, HE Ke1, JIANG Zhe1, WANG Hai-yan1

(1.SchoolofMarineScienceandTechnology,NorthwesternPolytechnicalUniversity,Xi’an,Shaanxi710072,China;2.Survey&DesignCompany,CONHW,Zhanjiang,Guangdong524057,China)

Marine riser is the key but the most brittle assembly in deepwater oil exploration and production. The fatigue and fracture accident of deepwater risers, which are caused by factors such as vortex-induced vibration(VIV), offset of platform and so on, not only lead to huge economic loss, but also bring out marine ecological disaster and even create international political problems. The deepwater riser monitoring technology, starting from the fatigue and fracture accident the risers encountered, is the important guaranty for them to run safely during service and plays a vital role in the evaluation of structural fatigue damage and early warning of fracture accident. The advanced fatigue monitoring technologies are required urgently to meet the new journey of deepwater exploration and production industry that our country has embarked on. The why and how on fatigue monitoring of deep water riser is reviewed. The key parameters to monitor, the detecting methods and the manners of data transmission for their fatigue monitoring are introduced, and more attention is paid to the latter two. At last, the states of the art of fatigue monitoring methods in China and the test in South China Sea are discussed. Some suggestions on deepwater riser monitoring are given to support exploration and operation of deepwater oil and gas industry in a safe and environmentally responsible manner.

deepwater riser; fatigue; monitoring; underwater acoustic monitoring network

TE973.92

A

2095-7297(2014)01-0062-08

2014-02-21

国家科技重大专项(2011ZX05026-001-06)、国家自然科学基金(51249005,60972153)、教育部博士点基金(20106102120013,20096102110038)

李保军(1983—),男,博士研究生,主要从事海洋油气管线监测方面的研究。

*通信作者