大型FLNG装置上部模块混合制冷剂液化工艺的适应性评价分析

2014-12-19李玉星喻西崇

王 清,李玉星,谢 彬,喻西崇

[1. 中海油研究总院,北京100027;2. 中国石油大学(华东)储运与建筑工程学院,山东青岛266580]

大型FLNG装置上部模块混合制冷剂液化工艺的适应性评价分析

王 清1,李玉星2,谢 彬1,喻西崇1

[1. 中海油研究总院,北京100027;2. 中国石油大学(华东)储运与建筑工程学院,山东青岛266580]

对于大型浮式液化石油气(FLNG)装置,液化工艺是整套装置非常关键的技术之一。混合制冷剂液化工艺具有流程简单、设备少、效率高、功耗小等优点,已广泛应用于陆上液化工厂,且将用于海上FLNG装置。混合制冷剂可细分成不同的工艺,不同的液化工艺具有不同的特点和适用范围。利用HYSYS软件对不同进料流量、甲烷组分比例和重组分比例下的三种混合制冷剂工艺进行了模拟,对比了三种流程的能耗与设备特征,分析了适用于不同液化能力浮式装置的工艺流程。结果表明:在天然气进气流量为65 000 m3/d的条件下,丙烷预冷混合制冷剂循环(C3MR)压缩机比功耗为0.330 9,双混合制冷剂循环(DMR)比功耗为0.225 4,单混合制冷剂循环(SMR)比功耗为0.245 1;C3MR流程关键设备数量最多,DMR次之,SMR设备最少;C3MR所需的制冷剂量最大,SMR最小;随着原料气中甲烷含量的变化,C3MR比功耗的变化最大,DMR、SMR比功耗变化较小。

FLNG; 混合制冷剂工艺; 敏感性分析; 海上适应性

0 引 言

海洋中天然气资源十分丰富,随着对海上深水气田的不断开发,新型油气田生产装置浮式液化天然气船(FLNG,又称FPSO-LNG)的发展越来越受到重视。目前,FLNG 应用于深水油气田开发只是一种新的工程方案,世界上还没有正式投入运行的FLNG,但众多石油大公司(如Shell、ABB Lummus Global、SBM等)都在致力于 FLNG 液化工艺和新船型的开发[1]。目前,世界上处于概念设计阶段的FLNG项目共有16个,即将进入工程实施的FLNG项目有14个,其中有2个FLNG装置处在建造阶段,分别是Shell作为作业者的Prelude FLNG装置和马来西亚国家石油公司作为作业者的Kanowit FLNG装置。Prelude FLNG装置采用法国TECHNIP公司的双混合制冷剂液化工艺,年处理天然气规模为50亿方,液化天然气(LNG)产量为年产350万吨,目前正在韩国三星重工建造,预计2016年底在澳大利亚的Prelude气田投产运行;Kanowit FLNG装置采用双氮膨胀液化工艺,年处理天然气规模为20亿立方米,LNG产量为年产120万吨,目前正在韩国大宇造船厂建造,预计2015年底在马来西亚的Kanowit气田投产运行。从调研的国际上FLNG液化工艺来看,级联式工艺、混合制冷剂(MR)工艺及膨胀制冷三种基本类型的液化工艺都有采用[2-4];其中,混合制冷剂工艺因其具有效率高、功耗小、流程简单、设备少等优点而比较适合海上特殊的作业环境。目前,常见的混合制冷剂液化循环有丙烷预冷混合制冷剂循环(C3MR)、双混合制冷剂循环(DMR)和单混合制冷剂循环(SMR)。国外的Sunrise项目设计的生产装置采用了Shell的双混合制冷剂液化流程[5];博莱克·威奇公司现已开发的几个海上项目采用了单混合制冷剂PRICO流程[6]。国内的海上天然气液化技术起步较晚,尚处于研究阶段。本文借助HYSYS软件,对三种常见的混合制冷剂液化流程进行模拟、敏感性分析和海上适应性评价,为国内开发和应用海上天然气液化装置提供理论支持。

1 三种常见的混合制冷剂液化流程介绍

本文采用HYSYS软件分别对三种混合制冷剂循环进行稳态模拟,并在此基础上进行入口流量、组分敏感性分析及海上适用性评价。HYSYS是一种常用的石油化工工艺流程模拟软件,主要用于石油天然气工程设计计算分析和油田地面工程建设设计。

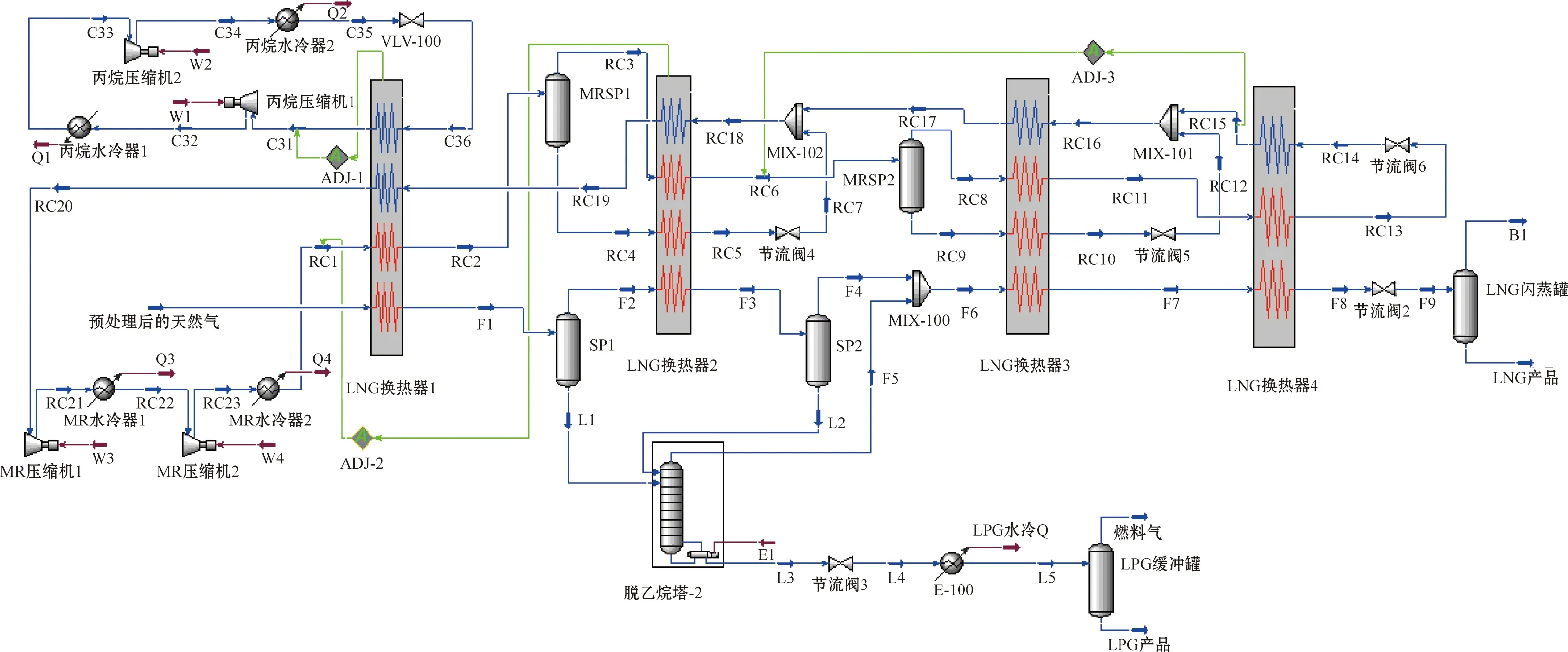

图1是丙烷预冷混合制冷剂液化工艺流程图。该流程主要包括丙烷预冷循环和混合制冷剂循环。丙烷预冷循环用于预冷天然气和混合制冷剂,混合制冷剂循环则用于深冷和液化天然气。

图1 丙烷预冷混合制冷剂液化工艺流程图Fig. 1 Flow chart of propane pre-cooled mixed refrigerant process

图2给出了双混合制冷剂液化工艺流程图。该流程有两个独立的制冷循环,一个用于天然气和混合制冷剂的预冷,另一个用于天然气最终的冷却和液化(混合制冷剂循环)。与C3MR流程十分相似,只是它的预冷采用的是混合制冷剂,而不是纯净的丙烷。

图2 双混合制冷剂液化工艺流程图Fig. 2 Flow chart of double mixed refrigerant process

图3给出了单混合制冷剂液化工艺流程。该流程采用了一个简单的闭式制冷循环,混合制冷剂经压缩、部分冷凝、冷却、节流后,与天然气换热并提供冷量。

图3 单混合制冷剂液化工艺流程图Fig. 3 Flow chart of single mixed refrigerant process

2 三种混合制冷剂液化流程敏感性分析

2.1 模拟分析基础参数

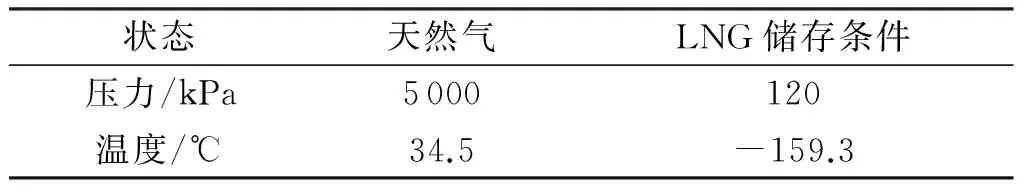

经脱酸、脱水单元后的天然气流量为65 000 m3/d,其余物性参数如表1、表2所示。

表1预处理后天然气压力、温度与LNG存储状态的压力、温度参数

Table 1 Pressure and temperature of pretreated natural gas and LNG storage condition

表2 预处理后天然气组分数据表(物质的量分数)

2.2 三种流程敏感性分析

2.2.1 进料流量的影响

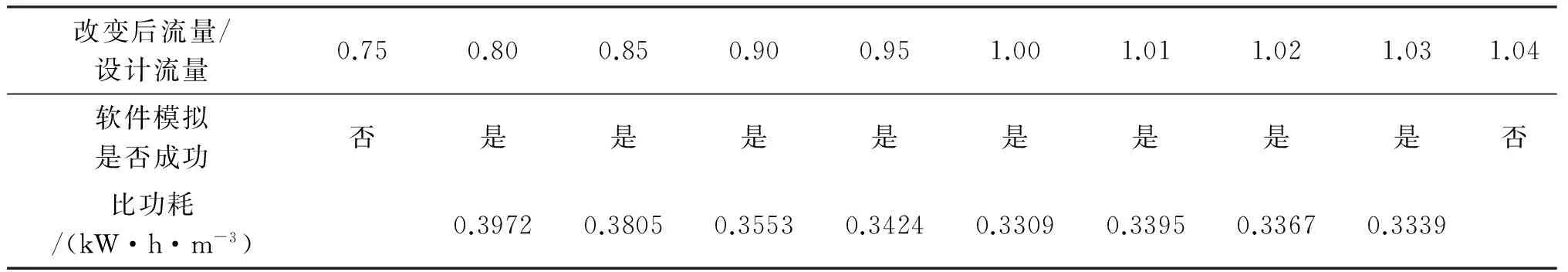

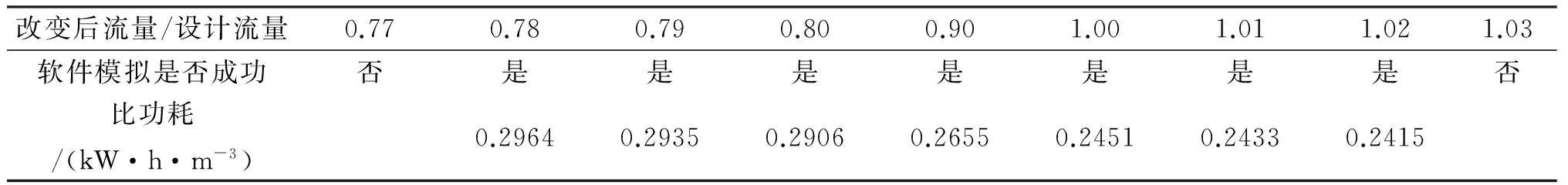

模拟中,只改变流程的进料流量,流程中操作参数及制冷剂流量保持不变,以软件模拟是否成功为依据来判断流程的适用性。表3~5分别为对C3MR流程、DMR流程、SMR流程的流量变化适用性分析结果。

表3 C3MR流程流量变化适用性分析

表4 对DMR流程流量变化适用性分析

表5 SMR流程流量变化适用性分析

从以上三个表中可以看出,在操作参数及制冷剂流量不变的情况下,C3MR液化流程进料流量最大可以增加4%,最小可减小20%;对于DMR液化流程,进料流量最大可以增加4%,最小可减小6%;对于SMR液化流程,进料流量最大可以增加2%,最小可减小22%。因此,若流程的操作参数及制冷剂流量不变,三个流程进料流量的可调范围都比较有限,流程对流量变化的适用性较差。

2.2.2 天然气中甲烷含量的影响

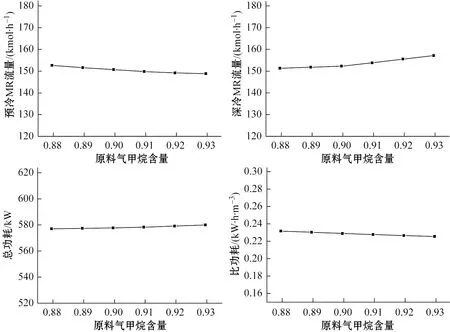

天然气中甲烷含量是指预处理后天然气中甲烷的物质的量分数。分析计算中,改变甲烷的含量,甲烷和乙烷的物质的量分数总和保持不变。天然气中甲烷含量对C3MR、DMR和SMR三个流程性能的影响分别见图4~6。

从图4可以看出,对于C3MR流程,当天然气的温度、压力和流量不变时,随着甲烷含量的增加,其流量增大,压缩机功耗增大。天然气预冷到相同温度所需冷量减小,所以要求预冷冷箱中预冷天然气的冷量减小,综合作用使其流量略有减小,压缩机功耗也略有减小。由于进入液化单元的天然气增量较大使流程总功耗增大,但同时LNG产量增大,综合作用使比功耗略有减小。

从图5可以看出,对于DMR流程,当天然气的温度、压力和流量不变时,随着甲烷含量的增加,乙烷含量减小,深冷混合制冷循环要提供更多的冷量,预冷冷箱中预冷制冷剂冷量减小。压缩机总功耗增加,但同时LNG产量增大,综合作用使比功耗略有减小。

图4 天然气中甲烷含量对C3MR流程性能的影响Fig. 4 Influence of methane content in natural gas on process performance in C3MR

图5 天然气中甲烷含量对DMR流程性能的影响Fig. 5 Influence of methane content in natural gas on process performance in DMR

图6 天然气中甲烷含量对SMR流程性能的影响Fig. 6 Influence of methane content in natural gas on process performance in SMR

从图6可以看出,对于SMR流程,当天然气的温度、压力和流量不变时,甲烷含量增加,乙烷含量减小,混合制冷剂流量略有减小,压缩机功耗也略有减小。同时LNG产量增大,则比功耗减小。

2.2.3 天然气中重组分含量的影响

表6 天然气中重烃含量对C3MR流程参数的影响

表7 天然气中重烃含量对DMR流程参数的影响

表8 天然气中重烃含量对SMR流程参数的影响

从表6可以看出,对于C3MR流程,当天然气的温度、压力和流量不变,重烃含量增加,轻烃含量减小时,深冷制冷剂的流量减小,MR压缩机功耗减小。预冷制冷剂的流量略有减小,丙烷压缩机功耗减小。进入液化单元的天然气量减小使流程总功耗减小,但同时LNG也产量减小,综合作用使得比功耗略有增加。

从表7可以看出,对于DMR流程,当天然气的温度、压力和流量不变时,重烃含量增加,轻烃含量减小,深冷制冷剂的流量减小,压缩机功耗减小,预冷冷箱中预冷制冷剂提供的冷量增大。进入液化单元的天然气量减小使流程总功耗减小,同时LNG产量增加,使得比功耗略有降低。

从表8可以看出,对于SMR流程,当天然气的温度、压力和流量不变时,重烃含量增加,轻烃含量减小,混合冷剂的流量减小,压缩机功耗减小。但同时LNG产量减小,综合作用使得比功耗增大。

2.2.4 海上适应性分析

对三种混合制冷剂液化方案进行比较,并分析其海上适应性。表9对比了三个流程在相同液化率条件下的性能参数。

从表9可以看出,在进口原料气压力、温度、流量保持一定的情况下,当三种混合制冷剂液化流程的液化率相同时,C3MR流程压缩机总功耗最大,DMR流程总功耗最小。在关键设备数量上,C3MR流程设备最多,DMR流程次之,SMR流程设备最少。在制冷剂流量上,C3MR所需的制冷剂储存量最大,DMR流程次之,SMR流程储存量最小。

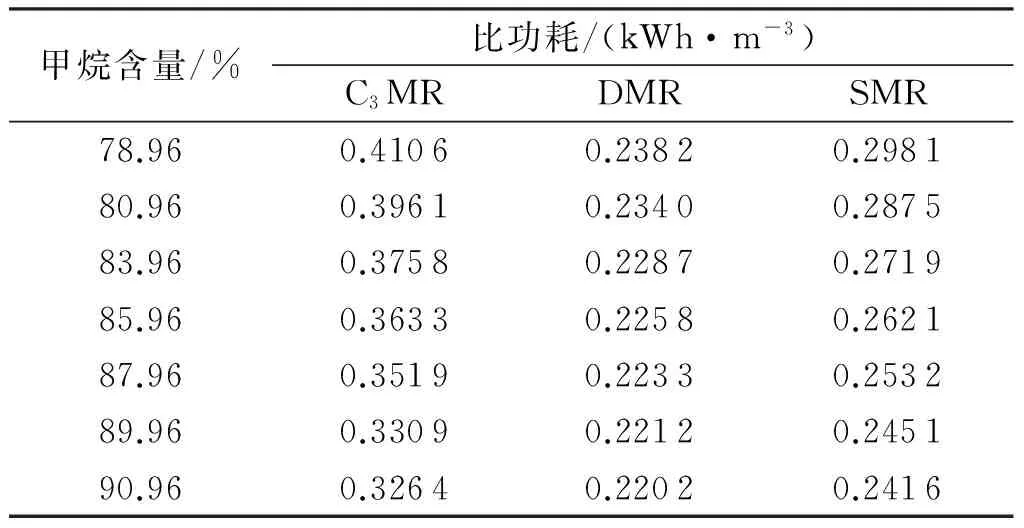

表10给出了三种液化工艺流程的比功耗随着天然气中甲烷含量变化而变化的趋势,从而比较三种液化流程对原料气组分变化的敏感性。

表9 三种液化方案的比较

表10 三种液化方案甲烷含量敏感性的比较

从表10可以看出,三种混合制冷剂液化流程中,随着原料气中甲烷含量的变化,C3MR流程的比功耗变化比DMR、SMR的比功耗变化大,相对来说,C3MR对原料气组分的变化更敏感。

3 结 论

通过对三个混合制冷剂流程的敏感性分析和海上适应性评价,可以得到以下结论:

(1) C3MR流程虽然在陆上LNG工厂应用广泛,但由于其大量制冷剂的使用和丙烷的储存,所需设备较多,比功耗相对较大,对原料气组分的变化比较敏感,应用于海上天然气液化的优势并不明显。

(2) 对于DMR流程,它的设备较少,结构紧凑,比功耗小,液化率高,对原料气组分的变化不敏感,灵活性更大,热效率高,比较适合应用于海上FLNG液化装置。

(3) 对于SMR流程,由于其设备最少、流程简单、关键设备采取模块化设计、投资成本低、操作费用低、对原料气组分的变化不敏感等优点,所以是浮式装置比较理想的流程。

通过对三种混合制冷剂液化工艺进行模拟、分析和比较,虽然得出DMR和SMR应用于海上FLNG装置更具优势的结论,但该结论是在一定原料气入口条件的前提下得出的。目前尚不能定论采用哪种流程更好,当遇到不同生产规模、海况条件时还需要进一步论证分析,同时需要通过方案设计及设备选型来进行经济分析,最终提出适合于不同生产规模、海况条件下的FLNG液化工艺。

[1] Danielsen H K, Andreassen G.The commercial advantages and limitations: onshore versus offshore LNG import facilities[C]. OTC, 2009: 19551.

[2] 王保庆.天然气液化工艺技术比较分析[J].天然气工业,2009,29(1): 111.

[3] 朱建鲁,李玉星,王武昌,等.海上天然气液化工艺流程优选[J].天然气工业,2012, 32(3): 98.

[4] 朱建鲁,李玉星,王武昌,等.CO2预冷双氮膨胀天然气液化工艺的海上适应性分析[J].天然气工业, 2012, 32(4): 89.

[5] 李兆慈.海上小型天然气液化装置研究[C].2008年第四届中国LNG卫星站专题研讨会论文集, 2008: 67.

[6] Javid H,Brian C.Development of floating LNG production units with modular/scalable SMR processes[C]. OTC, 2011: 21976.

AdaptabilityEvaluationofMixedRefrigerantLiquefactionProcessforLargeScaleFLNGTopside

WANG Qing1, LI Yu-xing2, XIE Bin1, YU Xi-chong1

[1.CNOOCResearchInstitute,Beijing100027,China; 2.CollegeofPipelineandCivilEngineering,ChinaUniversityofPetroleum(Huadong),Qingdao,Shandong266580,China]

As one of the key technologies of the whole device for large scale floating liquid natural gas (FLNG) equipment, liquefaction process is mainly dominated by foreign companies at present. Mixed refrigerant liquefaction process has the advantages of simple process, less equipments, high efficiency and lower power consumption, so it has been widely applied to liquefaction plant on land. It will also be adopted in the offshore FLNG which is about to put into production firstly in the world. Mixed refrigerant liquefaction process can be divided into different types of processes, and different liquefaction processes have different characteristics and scope of application. HYSYS software is used to simulate the three mixed refrigerant cycles under various conditions of feed flow, methane component ratio and heavy components ratio. Energy consumption and device features of different processes are compared. Processes which are suited to different liquefaction capacities are analyzed. The results show that, the ratios of power consumption of propane pre-cooled mixed refrigerant (C3MR), double mixed refrigerant (DMR) and single mixed refrigerant (SMR) are 0.330 9, 0.225 4 and 0.245 1 respectively in the condition of 65 000 m3/d natural gas inflow. Mixed refrigeration process which has the largest number of key equipments is C3MR, followed by the DMR, and the minimum is SMR. C3MR requires the most refrigeration while SMR requires the least. With the change of methane content in the feed gas, the ratio of power consumption of C3MR changes the most, while those of DMR and SMR change less.

FLNG; mixed refrigerant liquefaction process; sensitivity analysis; offshore adaptability

U473.2+1

A

2095-7297(2014)01-0042-08

2014-02-21

国家科技重大专项(2011ZX05026-006)

王清(1987—),女,硕士,主要从事海上FLNG液化工艺方面的研究。