海底钻机收放机构动力学仿真与优化设计

2014-12-18万步炎

曾 钦,万步炎,何 军,冯 帆

(湖南科技大学 先进矿山装备教育部工程研究中心,湘潭 411201)

0 引言

海底钻机是开展深海地质调查和资源勘探的关键技术装备[1~3]。由于受能源和钻机尺寸的限制,海底钻机是由母船运载到指定作业海域,然后由母船收放系统将其下放入海底,等作业完成或意外情况发生时,再由收放系统收回到母船上进行维护和保养[4,5]。对收放系统来说,包括风浪和海流在内的海况会给收放造成很多不利因素导致母船的横摇、纵摇以及升沉都会给钻机带来碰撞和坠落的危险,可靠地收放系统能极大提高深海钻机的作业水平和安全性[6]。对海底钻机母船收放机构的动力学仿真和优化设计,能够确保收放机构的设计和工作可靠性,为海底钻机安全、高效的收放提供保障。

本文以海底钻机收放机构为研究对象,通过对收放机构进行ADAMS动力学仿真分析,得到收放油缸驱动力的载荷曲线,并以油缸最大驱动力为目标函数,对收放机构各铰接点布置进行优化。

1 深海钻机收放机构的结构和工作原理

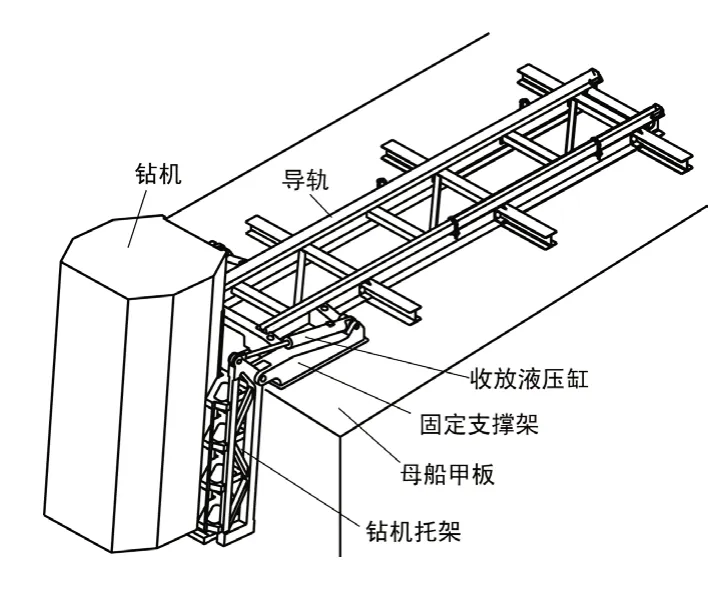

图1 收放机构结构组成图

深海钻机收放机构安装在母船船尾,其主要由导轨、钻机翻转托架以及对称布置的收放液压缸、固定支撑架组成。收放液压缸缸筒和托架中部铰接在固定支撑架上,液压缸活塞杆与托架上端铰接。深海钻机收放机构结构如图1所示。

在海底钻机回收过程中,首先通过母船上的海洋绞车将海底钻机提升到略高于托架下端位置,然后控制母船吊放架缓慢向内侧摆动,使海底钻机底部进入到母船收放机构的托架内,并控制海底钻机在托架内托稳。再通过液压控制系统驱动收放油缸带动钻机托架翻转回收,从而使海底钻机与钻机托架所构成的整体从与母船甲板垂直的位置回收至水平位置,最后通过卷扬机将海底钻机拉回母船甲板中。其下放过程是回收的逆过程,运动和受力过程相反。本文将只研究海底钻机回收过程的仿真分析和优化设计。

2 四级海况下母船的运动分析

收放机构要求满足四级或四级以下海况能够顺利进行钻机的收放。当收放机构对钻机进行回收时,母船由于受到海浪的影响,将产生复杂的运动。如果将母船视作刚体,这种运动可以分解为横摇、纵摇、首摇三个转动和横荡、纵荡、垂荡三个直线运动[7]。本文所述的海底钻机收放机构要求最高在四级海况下对钻机的顺利收放。为了研究母船与收放机构所构成的系统的特征,本文采用基于系统动力学特征的简化模型,即在考虑母船受到海浪的扰动时,主要研究母船在垂直方向上振荡,即垂荡(升沉)运动,其他方向的振荡给予忽略。根据船舶耐波性理论[8,9],可将母船受到海浪影响产生的升沉运动近似看作简谐运动,已知海浪的周期为T,则母船垂荡(升沉)的运动方程可表示为:

式中:H(t)为母船垂荡(升沉)方向的位移;Ha为母船垂荡(升沉)的幅值,主要与海底钻机母船的结构、尺寸参数以及海浪的周期和波长相关。

根据文献[9]对采矿用母船的研究,可以得出蒲福风级5、6级时母船的升沉幅值,如表1所示。

表1 母船升沉幅值(蒲福风级5、6级情况)

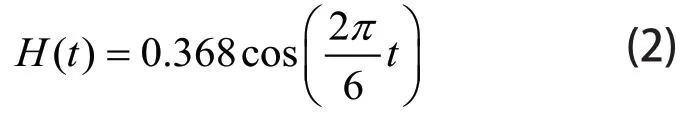

参考式(1)和表1可推算出波长取2.5m,周期6s的四级海况(蒲福风级5级)下,母船的升沉位移方程为:

相应的升沉运动速度方程和加速度方程为:

其相应的运动曲线如图3所示。

图2 母船升沉运动曲线

3 收放机构动力学仿真与优化

3.1 ADAMS仿真模型的建立

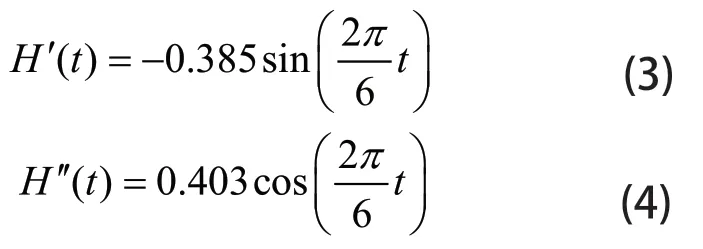

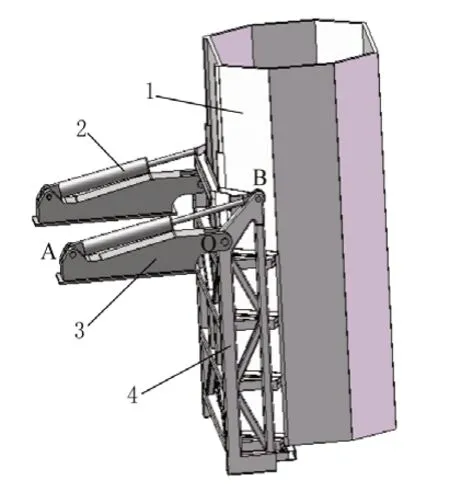

考虑到收放机构由多个部件构成,且钻机托架和固定支撑架结构复杂,而ADAMS软件的三维建模能力不足,我们采用SolidWorks进行三维建模,并将建好的三维模型导入到ADAMS软件中进行动力学仿真。在建模中省略对仿真分析没有影响的导轨,采用由下至顶的建模方法,建立收放机构各构件的实体模型,并对各零部件进行装配完成收放机构的整体建模。三维实体模型如图3所示。

图3 收放机构三维模型

收放机构中钻机托架连同钻机自重为13.2t,优化前提是假设收放机构在海底钻机回收工作中的质量不变。收放机构为完全对称结构,仿真中以其中一侧为对象进行分析。

图4 收放机构ADAMS仿真模型

以钻机托架下铰点和固定支撑架的铰接处O为原点建立坐标系。OA表示固定支撑架,AB为收放液压缸,在O、A、B三点为铰接点,添加旋转副联接。收放液压缸AB由两个连杆组成,为滑动副联接,并添加平移驱动作为收放机构的驱动力。同时为了模拟在四级海况下母船的运动情况,在母船甲板下面添加一个可作上下运动的滑动机构,并添加一个平移驱动模拟四级海况下海浪对母船产生的升沉运动。建立好的ADAMS仿真模型如图4所示。设计目的是优化A、B两点的位置,使收放液压缸最大驱动力最小。

3.2 收放机构动力学仿真

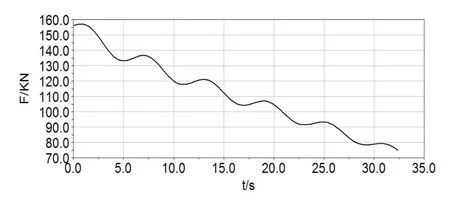

根据收放机构设计参数要求,收放机构整个钻机回收时间要求控制在30s~40s,钻机与托架整体回收至水平面时液压缸驱动停止。收放液压缸行程为活塞杆的长度,由于收放液压系统采用恒流量泵供油,因此收放液压缸活塞杆将做匀速运动,我们将液压缸驱动速度设置为0.03m/s,在O点建立角度传感器,当旋转角度为90°时仿真停止,即钻机和托架整体翻转90°至甲板水平面时液压缸驱动停止。设置仿真时间为40s,步长800步,运行仿真后得到收放液压缸驱动力的变化情况曲线,如图5所示。

图5 液压缸驱动力变化情况

3.3 收放机构优化设计

1)确定目标函数

由图5液压缸驱动力曲线可以看出,在回收过程中最大受力出现在回收动作开始阶段,为156.92kN,最小受力在回收动作结束时段,为74.96kN。整个过程受力幅值变化较大,因此选取收放液压缸驱动力为优化对象,在满足收放机构对钻机正常收放工况要求的前提下,希望液压缸驱动力的最大值越小越好,所以确定液压缸驱动力最大值作为优化设计的目标函数。

2)定义设计变量

利用ADAMS软件的参数化设计功能,将收放机构各构件位置参数设置为变量,在优化过程中只需改变参数变量值,其构件模型就会跟着变动[10,11]。

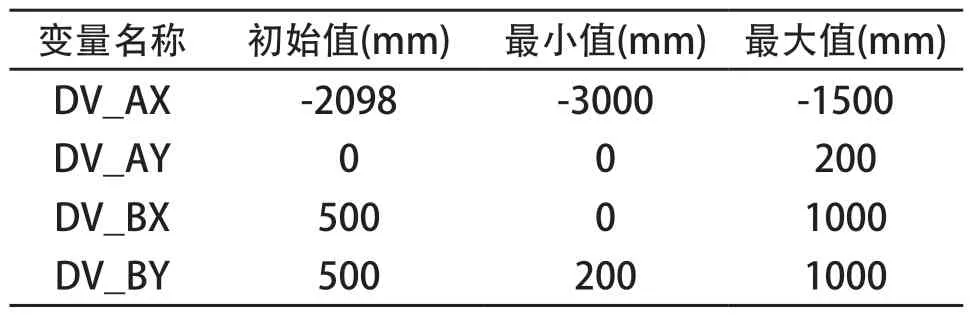

由图4可知,O点为原点位置,A和B两铰接点的位置为关键点,将这两点的横坐标和纵坐标值进行参数化处理,并定义成设计变量DV_AX、DV_AY、DV_BX、DV_BY,并在满足液压缸制作参数、母船甲板空间限制和收放机构各部件不产生干涉的前提下,合理约束设计变量的变化范围如表2所示。

表2 设计变量取值变化范围

3)设定约束条件

对收放机构关键铰点位置进行参数化优化时,需要考虑多方面的约束。针对收放机构的工作情况,主要从以下四个方面进行约束:

1)边界条件约束 考虑到收放机构总体尺寸和母船甲板尾部的空间布局,对设计变量的上下限进行了设定;

2)收放液压缸行程的约束 钻机回收时间为30~40s,在液压缸活塞杆驱动速度v一定的情况下,液压缸行程L应满足:

3)钻机收放角度约束 当钻机随托架向母船内侧旋转90°时,收放液压缸停止驱动,因此建立一个传感器,当钻机托架绕点O逆时钟旋转角度等于或超过90°时,系统终止仿真。

4)优化结果分析

设置好优化计算的设计变量、研究目标和约束函数后,对收放机构进行优化计算。优化结束后,从ADAMS软件的优化计算结果信息输出窗口中获得A、B两铰接点位置的优化结果,如表3所示。

表3 优化前后数据对比

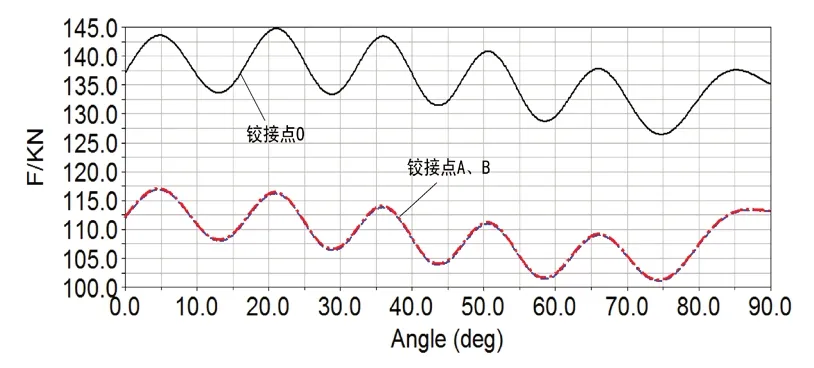

从表中可以看出优化前后铰接点坐标值的变化情况,并将优化后的坐标值输入到模型对应铰接点的位置参数上,得到优化后的模型。对收放机构优化后的模型进行动力学仿真,得到优化前、后收放液压缸的受力情况对比图,如图6所示。

由图6可知,在四级海况条件下,优化后收放机构在钻机回收过程中液压缸最大载荷为116.89kN,较优化前的156.92kN降低了25.5%,且优化后液压缸的整个受力情况更加平稳,最大受力不再出现在收放动作开始阶段,有效的保护了液压缸使用寿命。优化后的仿真时间为32.95s较之前的32.37s增加了0.58s,即液压缸行程增加了17.4mm,符合设计尺寸和工况要求。

图6 优化前后液压缸驱动力对比

3.4 收放机构优化后仿真分析

在ADAMS软件中,对优化后的收放机构虚拟样机进行动力学仿真分析,通过测量及后处理得到各铰接点在回收工况中的受力曲线和各构件的运动规律曲线,为后续收放机构关键部件的有限元分析和构件稳定性评估提供参数依据。

1)收放机构各铰接点受力分析

图7所示为各铰接点受力情况与钻机回收角度的关系曲线。由图可知,在四级海况下三个铰接点的受力情况出现周期性的变化,且整个回收过程受力较平稳,变化幅值较低。当钻机回收至21.1°时铰接点O的受力最大为144.738kN,当收放至74.7°时受力最小为126.459kN,变化幅值为18.279kN。铰接点A和B的受力情况基本相同,主要受液压缸载荷的影响,最大受力为钻机回收至5°时的117.02kN,最小受力为钻机回收至74.8°时的101.1kN,变化幅值为26.3kN。

图7 铰接点载荷曲线

2)收放机构各构件运动规律分析

当收放液压缸驱动速度为0.03m/s时,整个钻机回收工况为32.95s,对应的液压缸与固定支撑架之间的夹角、钻机托架与甲板垂直方向夹角的变化规律曲线如图8~图10所示。

由图8可知:在钻机回收工况中,收放液压缸与固定支撑架的夹角从12.67°开始变化,收放至16s时达到最大角度值16.29°,回收结束时为9.32°;钻机托架在回收过程中带动钻机逆时钟旋转,当钻机旋转90°后,收放动作结束,对应的时间为32.95s。

图8 角度变化曲线

图9 角速度变化曲线

图10 角加速度变化曲线

图9所示为海底钻机回收过程中液压缸与固定支撑架夹角和钻机托架旋转角角速度变化情况。由图可知,在回收过程中收放液压缸的角加速度幅值不断减小,从回收动作开始时的0.49°/s减小到回收动作完成时的-1.23°/s。钻机托架旋转角的角速度先由3.12°/s减小到回收时间16.2s时的最小值2.44°/s,仿真结束时增加到4.22°/s。

图10为海底钻机回收过程中液压缸与固定支撑架夹角和钻机托架旋转角角加速度变化情况。在回收过程中液压缸与固定支撑架的夹角角加速度在0~27s阶段一直处于初始阶段值-0.4°/s2左右,27s开始减小至仿真结束时为-0.27°/s2。钻机托架旋转角加速度在整个回收过程中一直增加,开始时为-0.114°/s2,结束时为0.564°/s2。

4 结论

本文应用机械系统动力学仿真软件ADAMS建立了海底钻机收放机构的虚拟样机模型,并进行动力学仿真,得到收放机构液压缸在母船受到四级海况扰动影响下的受力载荷曲线。从液压缸载荷曲线得知收放机构在钻机回收工况中受力较大,且受力变化幅值较大。以收放液压缸最大受力为优化目标,对收放机构各铰接点布置进行了优化设计。通过优化设计,收放液压缸的最大受力显著降低,且最大受力不再出现在回收动作开始阶段,整个回收工况液压缸受力变化幅值较小。通过对优化后收放机构模型的仿真分析,得到收放机构优化后主要部件的运动规律和各铰接点的载荷曲线,为海底钻机收放机构运动参数的确立和关键部件的有限元分析提供参考指导。

[1]AMANN H.Technological trends in ocean mining[J].Philosophical Transactions of the Royal Society A:Mathematical,Physical and Engineering Sciences,1982307(1499):377-403.

[2]Buyan Wan,Guang zhang,Xiaojun Huang.Research and Development of Seafloor Shallow-hole Multicoring Drill[A].proceedings of the 20th ISOPE Conference[C].2010:588-591.

[3]T.Freudenthal,G.Wefer,Marum,Shallow drill in the deep sea:a new technological perspective for the next phaseof scientific ocean drilling[A].IODP New Ventures in Exploring Scientific Targets (INVEST) Conference[C].Bremen,Germany,2009.11:23-25.

[4]Tim Freudenthal,Gerold Wefer.Scientific Drilling with the Sea Floor Drill Rig MeBo[J].Scientific Drilling,2007,(5):63-66.

[5]万步炎,章光.海底中深孔岩芯钻机关键技术研究[D].武汉理工大,2011.

[6]张浩立,邓智勇,等.潜水器布放系统发展现状[J].船舶科学技术,2012,(4):3-6.

[7]杨建明,肖龙飞,等.海洋工程水动力学试验研究[M].上海交通大学出版社,2008.

[8]李积德.船舶耐波性[M].哈尔滨工程大学出版社,2007.

[9]胡小舟.深海采矿1000米海试系统主要部件布放中的水动力学问题研究[D].长沙:中南大学,2010.

[10]郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京航空航天大学出版社,2008.

[11]尹辉俊.虚拟环境下自卸车举升机构的运动仿真与优化[J].机械设计,2006,(23):30-32.