分散相在水力旋流器内分离效率的数值模拟研究

2014-12-18李慧,王飞,张军

李 慧,王 飞,张 军

(1.黄河科技大学 工学院,郑州 450063;2.郑州大学 化工与能源学院,郑州 450001)

0 引言

水力旋流器作为一种分离设备,具有成本低、易安装维护,且无内部运动构件等有点,因此,对水力旋流器的研究已经得到了越来越多学者的重视[1~5]。目前,对其内部液体介质的三维流场的理论研究已相当充分,尽管在某些方面还存有争议[6,7],但是已有的研究已经为分析分散相固体颗粒的研究提供了一定的基础。

尽管水力旋流器结构简单,但由于其进口与出口都是与大气相通的,因此由于流场内的负压作用会导致外界空气进入从而存在空气柱,其运动规律十分复杂。目前,对于分散相固体颗粒运动的研究还不充分。单纯利用解析法来来研究多相流的运动极为困难,而利用实验法周期长、成本高。

本文采用数值模拟技术,利用FLUENT软件,针对地下水除沙用的水力旋流器进行了数值模。在单相水介质的模拟中加入了“mixture”模型对空气柱进行了模拟,然后在得到了稳定的单相流场以后,加入相间耦合的随机轨道模型模型,对沙粒固体分散相进行数值模拟。利用正交试验法重点对模拟所得的影响分离效率的各因素进行综合评价,有利于更深入地研究水力旋流器多相流动。

1 物理模型

应用里特马关系式[8]进行计算,即:

式中:

K为系数,可查表获得。

本文的模拟结构参数选择如图1所示,其中主要几何参数:

a=40mm;b=80mm;De=40mm;S=100mm;D=250mm;S=60mm;h=300mm;H=1021mm;旋流器锥角α15o。

其中,液相水的温度为t=20oC,沙粒密度并假设沙粒粒径分布满足Rosin-Rammler分布。

图1 水力旋流器的结构

2 数值模拟结果及分析

2.1 粒子运动轨迹

通过追踪沙粒的运动轨迹,可以直观地观测到沙粒分离的过程。

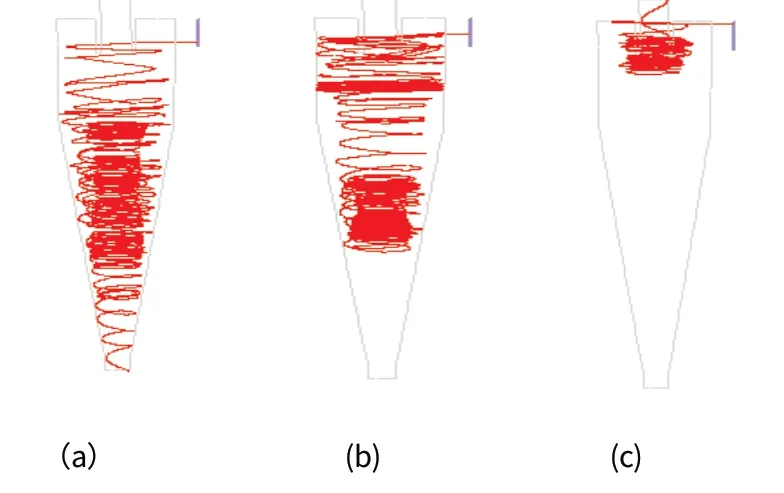

作者共模拟了14种粒径的固体颗粒,在整理了多种粒径粒子的轨迹图后,颗粒轨迹大体大致可分为三种情况,即:从底流口排出,如图2(a);在旋流器内做死循环,如图2(b);从溢流口逃逸,如图2(c)。

从整个模拟结果来看,颗粒粒径较大的粒子所受离心力较大而更容易有效分离,而粒径较小的粒子更容易从溢流口逃逸。如图1所示,从上部、中部入射的粒子容易在顶盖附近作旋转圆周运动从而增加停留时间,或是直接在进口处发生短路流,而从进口下部射入的粒子一般都能较好的有效分离。因此,颗粒的入射位置尤为重要,入口位置的不同也可直接影响到分离效率。但粒径特别小的粒子受湍流影响较大,其轨迹的随机性很强,因此轨迹规律性不强。

图2 分散相固体颗粒运动轨迹

2.2 分离效率的计算方法

由于该模拟采用随机轨道模型追踪颗粒分散相,因此将对分离效率的计算简化为颗粒追踪法。即:在充分长的时间内对入射的各粒子进行追踪计算,认为从溢流口逃逸,或在旋流器内做死循环的颗粒是未被分离的颗粒,而从底流口排出的颗粒为有效分离颗粒,因此总效率的计算可以采用底流口的固体沙粒质量浓度与进口固体沙粒质量浓度的比值来表示,而分级效率的计算则可以采用从底流口排出的颗粒数目与从进口追踪的颗粒数目的比值来表示。

2.3 进口流量对分离效率的影响

图3是根据模拟结果绘制的曲线图。从图中可以看到粒径较小的沙粒,比如3.95 mμ 和7.15 mμ 的沙粒受流量大小的影响较大;而粒径很大的沙粒,如27.2 mμ 的沙粒则受流量影响不显著。整体来看,随着流量的增加分离效率是随之增加的,分析可能是因为水力旋流器内的粒子所受离心力随流量的增大而增大,易被分离。但对于较大粒径的沙粒,则存在一个“临界”流量,当超过此流量时,流量对分离效率的影响就不显著了,却增加了能耗损失,因此效率反而略有下降。粒径较小的沙粒随着流量的增大受湍流脉动的影响较显著,因此有可能还未参与分离就直接从溢流口逃逸;或是被卷入内旋流而在旋流器内作死循环导致不能有效分离,而是滞留于旋流器内。因此,对于小粒径的沙粒而言,流量过大超过某一“临界”值时,其效率反而会下降较多。综合分析认为,当流量小于某一“临界”值时,

效率随流量的增大而增大,当然能耗也会随之增加。因此在选用旋流器时,应该综合考虑能耗和效率,在一定的含沙浓度下,找到流量的最佳值。

图3 流量对效率的影响

2.4 沙粒浓度对分离效率的影响

本文模拟了在进口流量为50m3/h的情况下,沙粒浓度分别为2.5g/L、5g/L、7g/L、10g/L和12.5g/L时,不同粒径沙粒的分离效率及总效率。图4是根据模拟结果绘制的曲线图。

从图4的曲线关系可看出,除了粒径为3.95 mμ的沙粒外,各不同粒径的沙粒随着颗粒浓度的增加,其分离效率是下降的趋势,这与文献[9]的实验结果相吻合。粒径特别小的3.95 mμ 沙粒由于受湍流脉动的影响较大,其规律性不强;而粒径特别大的27.2 mμ 沙粒随沙粒浓度的变化其效率变化亦不大。在相同的颗粒浓度下,显然是粒径越大的沙粒越容易分离,其分离效率越高。

图4 沙粒浓度对效率的影响

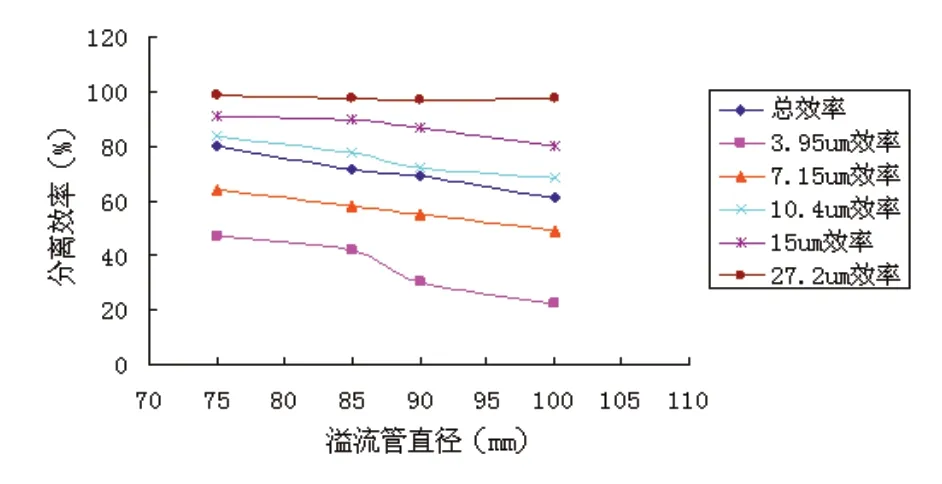

2.5 溢流管直径对分离效率的影响

图5是不同溢流管径下总效率及分级效率的曲线分布。从图中的曲线关系可以看到,在相同的溢流管直径下,粒径越大的沙粒,其分离效率越高。27.2 mμ 沙粒由于粒径较大,较易分离,其分离效率基本达到了100%,其受溢流管直径的影响基本可忽略。而粒径较小的颗粒则受溢流管直径的影响较大。整体来看,随着溢流管直径的增大,其分离效率是降低的。分析是因为旋流器内部存在着内旋流和外旋流,溢流管直径越大,其内旋流与外旋流的分界面就越接近内壁,从而导致内旋流范围增大,从而增加了较小粒径沙粒未能参与分离而直接从溢流口逃逸的机率。由文献[9]中的实验可知,旋流器内的短路流也会随着溢流管直径的增大而愈加显著。因此,粒径极小的沙粒,如3.95 mμ 的沙粒则更容易进入短路流而不能参与有效分离。虽然随着溢流管直径的减小,沙粒的分离效率随之增大,但这同时也增加了能耗。所以实际选择溢流管直径时,要综合考虑效率与能耗的制约关系,找到最佳的、性价比最高的溢流管径。

图5 溢流管直径对效率的影响

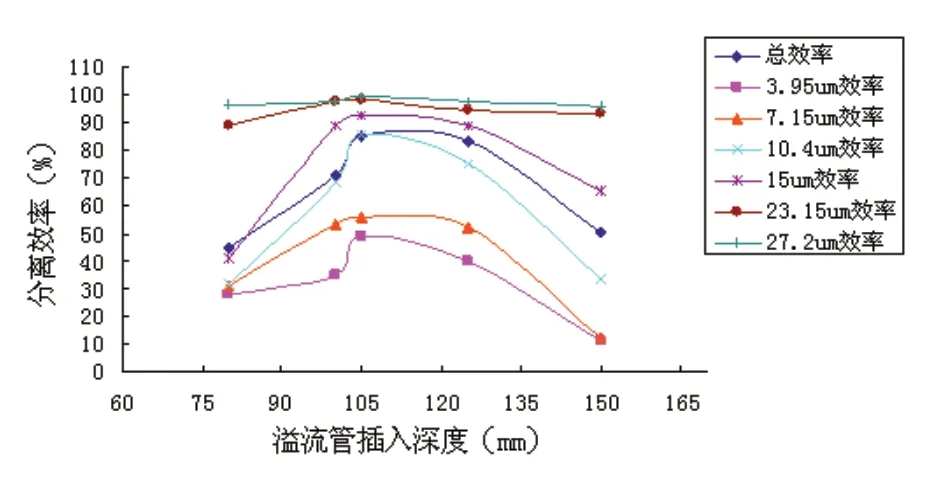

2.6 溢流管插入深度对分离效率的影响

水力旋流器中溢流管的插入深度由于能够减轻短路流的影响,因此对于分离效率的提高是可以起到积极作用的。图6是根据模拟结果绘制的在一定的流量下,不同溢流管插入深度下,总效率与分级效率的变化分布曲线。从中可以看出,随着溢流管插入深度的增加,其曲线出现了“拐点”,即先增大后减小。高效分离区域大概在插入深度为100mm~125mm之间,这与文献[10]推荐的插入深度相吻合。粒径为27.2 mμ 的大沙粒的分离效率仍然接近100%,与前面的研究类似,几乎不受溢流管插入深度的影响。因此,溢流管的插入深度应该合理设计,使之可以有效抑制短路流从而增加分离效率。

图6 溢流管插入深度-效率关系图

3 正交试验

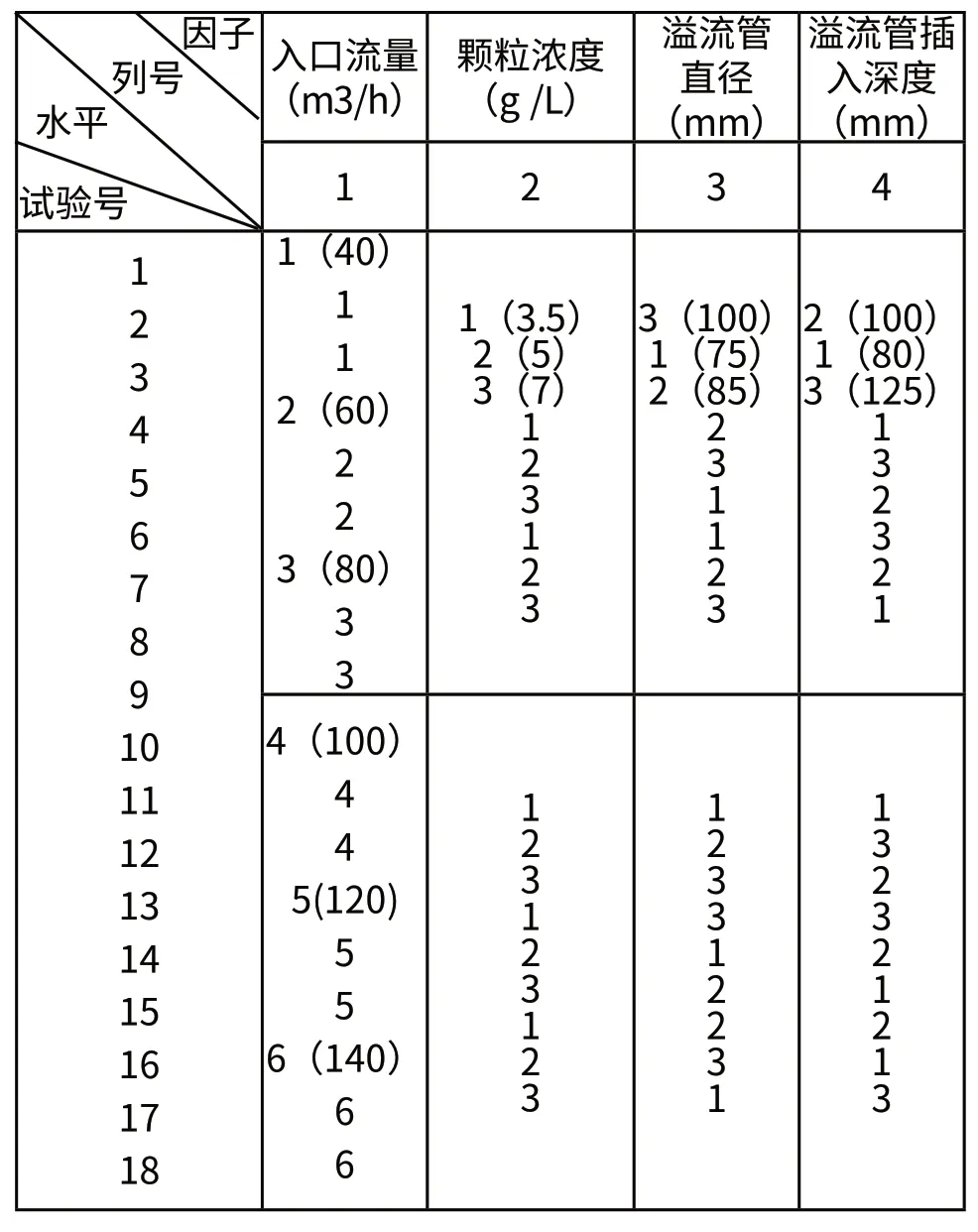

由于影响总分离效率的指标因素有进口流量、颗粒浓度、溢流管直径及溢流管插入深度,因此采用了正交试验对各个指标的影响进行综合评价,深入研究分离效率对各个指标因素的敏感程度。

3.1 正交试验表格设计

3.2 正交试验结果分析

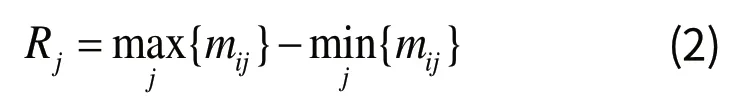

按照正交试验的设计,其模拟后的结果及后处理结果如表2所示。Mij等于对应i水平的第j列因子的试验结果总合;mij等于相应的平均值大小。Rj等于第j列因子的极差,其大小可用公式(2)求出。

Rj越大,则该列因子对所评价的指标影响越大,因此可得出各个指标对分离效率的影响大小的主次顺序。

从表2得出的结果可看出,四个指标因素对分离效率影响的主次顺序如图7所示。

图7 各指标对分离效率的影响

表1 正交试验表

表2 以分离效率为评价指标的正交试验结果处理表

4 结论

1)本文研究了影响水力旋流器分离效率的四个指标因素:进口流量、颗粒浓度、溢流管直径及溢流管插入深度。合理的设计这四个指标,对优化设计的研究很有意义。

2)在实际生产中旋流分离器锥体的角度、进口的形状及个数、底流口直径等指标对分离效率的影响也应该考虑,在以后的研究中应该进一步展开。

[1]Helmut Trawinski.水力旋流器的理论应用及实际操作[J].国外金属矿选矿,1977,(9):8-21.

[2]蓝建波.旋液分离器及其应用[J].石油化工设备,1989,(1):43-44.

[3]云南锡业公司中心试验所.水力旋流器在分级上的应用[J].矿山机械,1975,(6):28-32.

[4]Martin Thew.Hydrocyclone Design For Liquid-liquid’s Separation[J].The Chem.Eng.,1986,(8):17-23.

[5]黄枢.水力旋流器的理论基础与应用(上)[J].金属矿山,1984,(12):56-61.

[6]Kelsall D F.Trans Inst Chem Eng,1987,30:87-104.

[7]Luo Qian,Deng Changlie,Xu Jirun et al .Inter J Miner Process,1989,25:297-310.

[8]凡清,范德顺,黄钟,等.固液分离与工业水处理[M].北京:中国石化出版社,2001.

[9]高冠道,高孟理,武金明,等.旋流分离技术在水处理中的实验研究及应用[J].兰州铁道学院学报(自然科学学报),2002,21(1):90-92.

[10]ПOBAPOBAИ.选矿厂水力旋流器[M].北京:冶金工业出版社,1982.

[11]庞学诗.水力旋流器的设计计算[J].有色金属(选矿部分),1991,(2):17-22.