电动轮冷却风机的叶片设计与优化

2014-12-18曹毅杰

曹毅杰

(赤峰工业职业技术学院,赤峰 024005)

0 引言

电动轮自卸车具有工作效率高、安全性能好及使用寿命长等优点,现已在世界上近半的煤矿得到广泛的应用。其电动轮采用高功率密度电机进行驱动,存在发热严重的问题,同时电动轮放置在较为封闭的空间内,驱动电机散热十分困难,从而优良的冷却系统是电动轮自卸车稳定运行的重要保证[1,2]。风机作为电机冷却系统的重要部件,其性能优劣直接影响着冷却系统的冷却效果,但是矿车狭小的安装空间对风机尺寸有严格限制,需要在满足冷却系统基本需求的前提下对风机进行结构优化设计。

以矿用电动轮自卸车为应用背景,对电动轮冷却风机进行了再设计,重点是对风机叶片的安装角、叶片数目与内外径之比等参数进行了优化设计。完成冷却风机整体设计及几何建模后,通过Fluent仿真软件研究叶片安装角、叶片数目及叶片厚度等主要参数的变化对风机气动性能的影响。风机的性能是叶片多个参数共同作用的结果,因此将叶片的参数作为实验因子,通过设计正交试验对叶片参数进行优化组合研究,得到了能够使风机具有良好气动性能的叶片优化组合。

1 电动轮冷却风机设计

所研究的矿用电动轮自卸车的冷却系统采用强迫式通风冷却的方式,其冷却系统主要由离心风机、通风管道和驱动电机组成。离心风机通过通风管道将冷却空气吹入电动轮驱动电机一端的入口,然后冷却空气流经电机内部与转子、定子和绕组等发热元件实现热交换,而后再经电机另一端的出口将空气排出。

冷却风机在达到冷却电动轮所需要冷量要求下,还需要风机蜗壳尺寸不大于1000mm以便可以安置在车厢与控制室中间下方的有限空间里。基于控制速度分布的原则,在减小二次流和流动分离的前提下,结合传统方法进行离心风机叶轮的设计,而风机的进风出风口、蜗壳大小及厚度等其他结构及其参数则采用传统基于经验和公式的方法加以设计。

验证所设计风机的合理性,基于SolidWorks软件建立了其几何建模,再通过Gambit和Fluent仿真软件进行了仿真计算。风机叶轮以及蜗壳区域是空气流动十分复杂的区域,所以进行网格划分时该区域采用小尺寸的四面体网格,而在两段加长管道和风机流动相对稳定的进风口区域则采用稀疏的大尺寸四面体及六面体网格,这样不但缩短了计算时间而且也大大提高了计算效率。求解时为了更好的再现离心风机内部的复杂流场,采用了标准 k-e湍流模型,风机的进出口则采用压力边界条件,速度与压力的耦合方式则为SIMPLE,方程离散采用一阶迎风格式,叶片转动与周围流体区域采用MRF耦合条件。

模拟得到风机的流量与功率分别为3.64m3/s和29.4kw,与设计目标流量4m3/s与功率29.92kw间的误差较小。风机内部压力与速度流场数值模拟表明,风机内部多处存在二次流和尾流-射流现象,风机的静压从进口到出口是一个逐渐增大的过程,风机全压在叶道内先升高又逐渐降低,风机气流速度从进口到出口逐渐增大,而从叶轮边缘流出后逐渐降低。

2 叶片参数的影响分析

叶片作为风机的核心部件结构,其设计对风机的整体性能有直接的影响,通过对叶片的参数进行优化可以极大地改善风机的气动性能。将叶片的安装角、叶片数目、内外径之比和叶片厚度作为叶片的可变参数,而以功率和流量两个为风机主要性能指标,通过Fluent软件研究叶片各参数对风机性能的影响,仿真时风机转速仍为3000rpm。

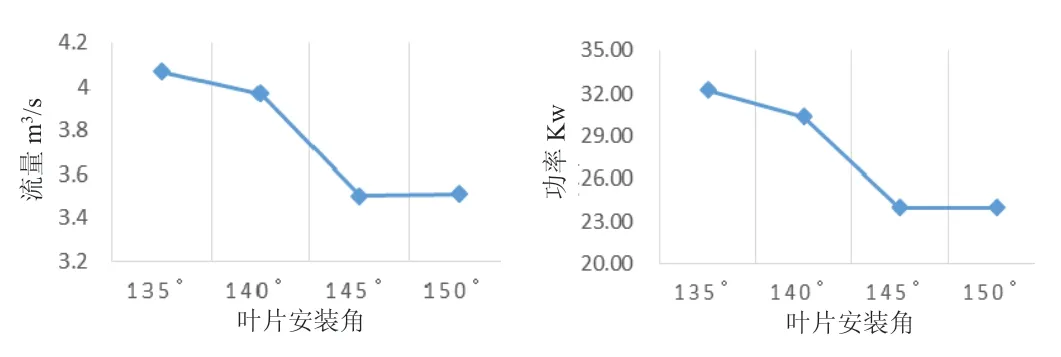

将风机模型的叶片安装角设定为135°、140°、145°和150°,而保持其他参数不变,进行CFD仿真分析,结果如图一所示。可见叶片安装角对风机功率和流量的影响较大且变化趋势一致,安装角由135°增加到145°,风机流量减小了16.3%,功率则减小了34.3%,但继续增加安装角对流量和功率基本没有影响,说明过于倾斜的叶片对风机性能的提升不大。

图1 叶片安装角与风机流量和功率关系图

取风机模型叶片数目为10、12、14与16,而保持其它参数不变,CFD仿真结果如图2所示。当叶片数目从10增加到12时,曲线斜率很大,说明流量和功率的值都有较大程度的提高,而后再将叶片数目增加到16时,流量和功率曲线几乎平直没有发生明显变化。理论分析也表明,一定的范围内增加叶轮的叶片数可以减少相对涡流的影响,提高风机叶轮理论压力,但是叶片数过多将增加叶轮通道的摩擦损失,增加能耗。

图2 叶片数目与风机流量和功率关系图

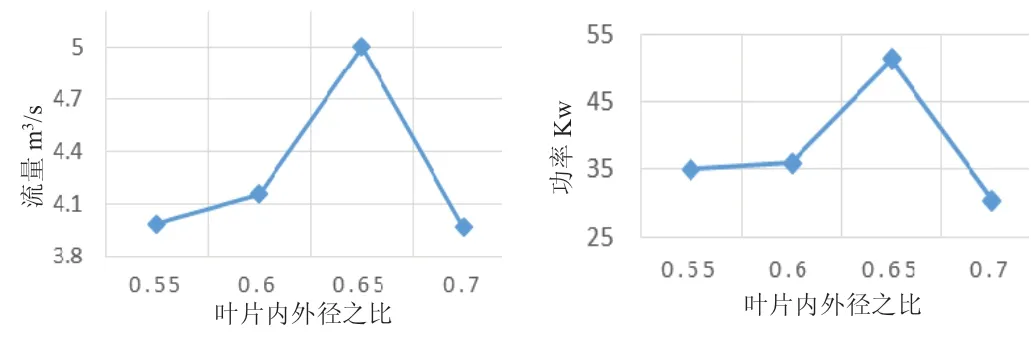

图3 叶片内外径之比与风机流量和功率关系图

对叶片内外径之比与风机性能指标的关系进行分析时,仍然保持其他因素不变,而使风机模型的内外径之比分别取0.70、0.65、0.6与0.55。仿真分析结果(如图3所示)表明,一定范围内,增加内外径之比,流量和功率也随之增加,但超过该比值后,流量和功率反而随着内外径之比的增大而降低。过小的内径比使得叶片长度过长,增加了生产制造的难度,而过大的内径又使得流量和功率不能满足需求,可见每个风机都有一个最优的内外径之比。

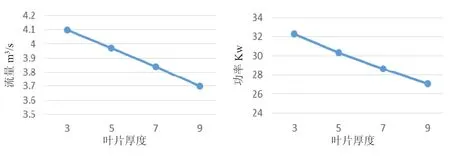

金属风机具有流量较大、功耗低及效率高等优点,其显著特点是厚度小。取风机叶片厚度为3mm、5mm、7mm和9mm进行仿真分析。仿真结果整理如图4所示,可见厚度增加的过程中,流量和轴功率均呈现线性下降趋势,当厚度从3mm增加到9mm,风机流量和功率分别减小了10.8%与19.6%。保证强度要求的前提下,应尽量选取薄的叶片以提高风机的性能,后续分析将金属叶片厚度取为3mm。

图4 叶片厚度与风机流量和功率关系图

叶轮的叶片安装角、叶片数目、内外径之比和叶片厚度都对风机的流量和功率具有不同程度的影响,其中风机流量和功率几乎随叶片厚度线性递减,而其他三者表现出拐点,可通过一定的方法进行参数的优化设计。

表1 叶片参数对流量和功率的影响对比

3 叶片参数的正交试验优化

正交试验设计方法(Orthogonal Experimental Design,ODE)一种快速、经济、高效的试验设计方法,它利用规格化的正交表合理地安排多因素试验,然后结合数理统计对试验结果进行科学地分析[3]。全面试验虽然可获得大量信息,但进行全面试验所耗费的人力、物力和时间现实情况下是难以承受的。通过ODE有规则的安排各因素的组合进行试验可大幅度减少试验次数,得到接近最好结果的方案,同时也能为下一步的优化提供指向性依据。

通过正交试验设计方法对影响风机性能的叶片参数进行优化组合设计时,将叶片安装角、叶片内外径之比、叶片数目3个主要参数作为试验因子,分别记为因子A、因子B与因子C;而以冷却风机外径 500mm情况下,风机风量达到4m³/s而功率消耗尽量小为优化目标。正交表设计时,三个因子均取三个水平,即因子A取A1(135°)、A2(140°)、A3(145°);B1(0.60)、B2(0.65)、B3(0.70);C1(10)、C2(12)、C3(14)。忽略设计因子之间的相互作用,则依照正交试验设计原理,要进行共9组试验。通过Solidworks软件完成上述九个风机模型的建模,再通过Gambit进行前处理和Fluent软件进行仿真分析,得到的各组试验的风机流量和功率,最后借助SPSS软件对风机叶片正交试验结果进行统计分析。

对仿真结果的统计分析表明(如表1所示),显著性水平取0.05时,对风机流量而言只有因子A(叶片安装角)的影响比较突出,而对风机功率来说三个因子的影响都比较突出。以风机流量和功率为评价指标,则可得到三个设计因子的最优组合为A1B3C2(优化模型1)或者A2B3C2(优化模型2),优化模型叶片参数具体取值如表2所示。

风机两个优化模型与理论模设计型的数值模拟结果对比如表二,可知两个优化模型的风机性能指标均大于原始设计模型指标。其中优化模型2的流量和功率分别增加了19.8%与16.3%,风机的气动性能获得了明显的改善,消耗较少功率即可获得明显的流量提升。经过优化设计后的冷却风机现已安装在某170t矿用自卸车上,获得了良好的现场应用效果。

表2 叶片参数优化前后对比

4 结束语

针对矿用电动轮电机冷却的问题,设计了一种新的离心式风机,主要通过数值模拟方法和正交试验对影响风机性能的叶片参数进行了优化设计研究。Fluent仿真结果表明叶片安装角、叶片数目、内外径之比及轴向高度等参数对风机的流量和功率都有影响。以叶片主要参数为正交因子设计正交试验,得到了两组叶片参数的优化组合,优化模型能使风机消耗较少功率而获得明显的流量提升。优化设计的风机在某170t矿用自卸车电动轮冷却系统中取得了良好的应用效果。

[1]张艳,申焱华,张文明,等.矿用自卸车电动轮冷却系统研究 [J].煤矿机械,2012,33(3):60-62.

[2]刘强,张耀斌,孟有平,等.新型电动轮矿用车冷却系统[J].煤矿机械,2013,34(12):131-133.

[3]徐仲安,王天保,李常英,等.正交试验设计法简介[J].科技情报开发与经济,2002,12(5):148-150.