重力式码头胸墙施工工艺改进

2014-12-18高平原任一飞祝业浩

高平原,任一飞,祝业浩

(中交一航局第一工程有限公司,天津 300456)

1 背景介绍

重力式码头胸墙施工工艺比较成熟,但随着科学技术的进步以及对工程质量要求的不断提高,部分施工工艺由于其局限性已阻碍工程质量的提升。笔者在营口港地区重力式码头工程的施工技术管理过程中,对原有胸墙施工工艺的不足进行了分析,并对若干项施工工艺进行了改进。

2 施工工艺的改进及实施效果

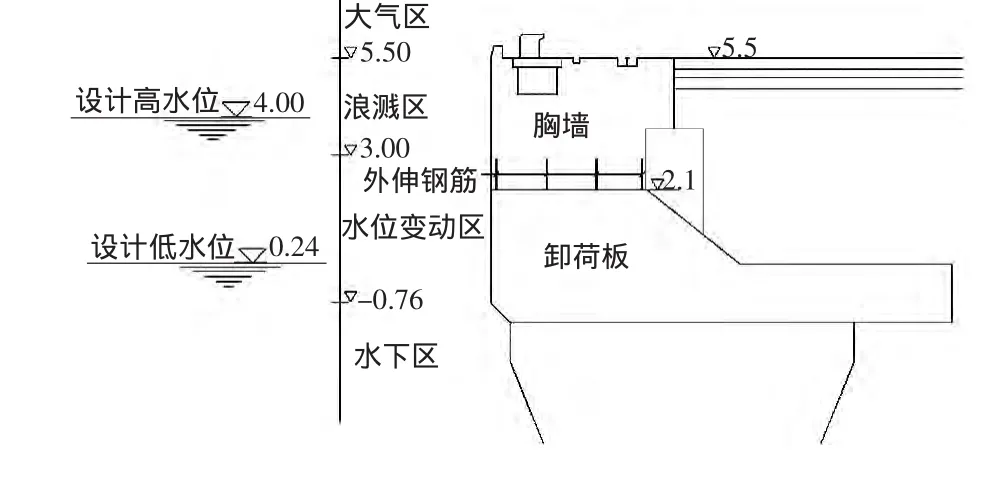

2.1 卸荷板外伸钢筋保护

在方块重力式码头结构设计中,胸墙下部通常采用卸荷板结构,卸荷板顶部设有外伸钢筋与胸墙连成一体,确保工程主体的整体性。施工中由于外伸钢筋通常处于水位变动区(图1)干湿交替的腐蚀环境中,极易发生锈蚀,影响卸荷板与胸墙的黏结力,对此以往采用在外伸钢筋外刷一层水泥浆的阻锈措施。但是由于卸荷板安装入水至胸墙浇筑的间隔时间较长(在北方,冬季一般无法进行混凝土施工,间隔时间可长达3个月以上),水泥浆受到海水冲刷而脱落,难以起到有效的阻锈效果。

图1 某工程上部结构断面图Fig.1 Section of the topside structure of a project

为了确保卸荷板外伸钢筋在胸墙浇筑时不发生明显锈蚀,将钢筋的阻锈措施进行改进。改用人工在钢筋外裹上一层厚度不小于5 mm的水泥砂浆,增加抗海水冲刷的能力,同时为减小海水冲刷及其他外力因素对砂浆层的影响,在砂浆层外缠绕1层透明胶带,以消除或减少海水冲刷等外力对砂浆层的破坏。以上措施在卸荷板浇筑完成后实施,直至浇筑胸墙混凝土时将胶带与砂浆层清除,对卸荷板外伸钢筋起到很好的阻锈效果,确保胸墙混凝土与卸荷板连成一体。

2.2 混凝土施工

混凝土的施工质量是影响构件质量的重要因素,胸墙为大体积混凝土,易发生强度不达标、裂缝、蜂窝等质量问题,必须予以高度重视。为确保混凝土的施工质量,从配合比的设计、原材料的质量以及混凝土的浇筑、振捣等方面进行严格控制和工艺改进。

胸墙最小断面尺寸≥3 m,仅靠外部的潮湿养护不能使内部的水化热有效散出,由于温度应力作用易产生混凝土裂缝,针对此情况在配合比设计时,掺加缓凝型高效减水剂,还特别设计了夏季施工配合比,在混凝土中添加了粒化高炉矿渣粉掺合料[1]。

严格控制混凝土原材料的质量,碎石在使用前经过循环淡水筛洗,对包括减水剂、矿渣粉在内的各类原材料进行严格检测,确保其质量,并对原材料中的含泥量及氯离子含量进行实时监控。

在混凝土浇筑振捣作业时,控制混凝土的下落高度<2 m,同时针对胸墙横断面宽度较宽(一般为3.5 m左右),在混凝土浇筑时前后模板存在明显高差,不利于振捣作业,易发生漏振或者过振等问题,特别设计了振捣跳板,即根据前后模板高差制作挂梯,混凝土浇筑前挂在胸墙前沿模板上,并在挂梯与胸墙后沿间搭设跳板,跳板上设置振捣刻度线,施工人员在跳板上可以顺利规范地进行振捣作业(图2)。

图2 胸墙振捣跳板Fig.2 Thevibrating spring-board of breast wall

2.3 胸墙拉杆套管安装

在重力式码头胸墙与轨道梁间通常设有拉杆以减缓胸墙位移,拉杆在胸墙预埋部分的安装通常采用圆台芯模与模板固定,圆台芯模在每次安装时需要焊接在模板板面上,在拆模时拆除芯模,拉杆的预埋部分与外接部分的连接形式为焊接,这样不但工序繁琐,同时由于芯模反复拆装,易使模板受损变形而造成拉杆边缘混凝土平整度较差。

为解决这一问题,现将拉杆的连接方式由焊接改为套筒连接,预埋拉杆与外接拉杆的一端加工成螺纹,安装时预埋拉杆与套筒连接,套筒通过螺栓固定在模板上,混凝土浇筑完成后拧下螺栓模板即可拆除,外接部分的拉杆通过旋拧进套筒进行安装(图3)。

图3 拉杆套筒连接示意图Fig.3 Sketch of theconnection of pull rod sleeve

工艺改进使施工操作简单,且由于不使用圆台芯模,避免了对模板的往复焊拆而造成的损伤,拉杆周边混凝土的平整度得到了保证。

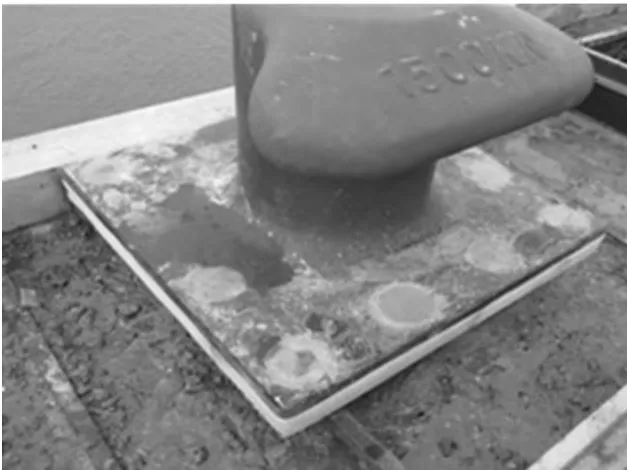

2.4 PVC管橡胶塞封堵安装

胸墙上通常设有用于排水的预埋PVC管,PVC管的一端外露于胸墙混凝土表面,在模板支立时需要对管口进行封堵止浆,通常采取的封堵措施是将PVC管端头填充泡沫并用透明胶带密封的工艺。但由于PVC管用胶带封堵后不能与模板紧密粘贴,PVC管口外容易存留灰浆,不但需要人工进行清理,而且清理后管口边的混凝土会出现毛边,影响胸墙的观感质量。

为解决上述问题,采用橡胶作为封堵介质,即根据PVC管的管径特制橡胶塞,橡胶塞套在PVC管的外露端头然后与模板贴靠(图4)。由于橡胶塞本身具有弹性,可以与模板紧密贴靠,起到较好的止浆效果,拆模后的PVC管与混凝土表面连接平整,无漏浆现象发生,同时橡胶塞安拆简单,可重复使用,减少了人力和物料投入。

图4 PVC管套橡胶塞与模板贴靠Fig.4 The rubber plug of the PVC pipe sleeveclingsto the formwork

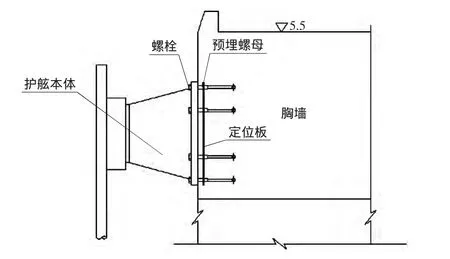

2.5 护舷安装

在胸墙迎水面通常安装护舷,护舷本体以橡胶结构为主,通过螺栓与胸墙内的预埋螺母连接进行安装。为了保证预埋螺母的位置准确,以前的做法是预埋螺母通过定位钢板进行定位,定位钢板外露于混凝土表面,长期使用会有流锈对胸墙混凝土表面造成污染,同时由于定位板难以与胸墙模板完全贴靠,容易造成定位板与混凝土表面错台,导致在护舷安装时螺栓深入预埋螺母的螺纹长度不足,影响护舷的安全使用。

为解决以上问题,将定位板卧进混凝土中(图5)。具体做法是首先将定位板上的预留孔进行同心扩孔,孔径略大于预埋螺母外径,然后将螺母从预留孔中穿出,穿出长度不小于钢筋保护层厚度,将定位板与螺母焊接固定,然后再进行整体安装,安装时预埋件与模板紧贴的部分已由原来的定位板改为预埋螺母。这样从根本上解决了定位板的锈蚀问题,预埋螺母与模板紧贴,接触面远小于定位板,较好地消除预埋件与混凝土间的错台,保证了螺栓的紧固长度。

图5 改进后护舷安装工艺Fig.5 Installation process of the improved fender

2.6 马蹄盒模板止浆

胸墙在迎水面通常设有用于悬挂护舷拉链的U形环,并且一般在U形环位置胸墙会留有马蹄状凹槽。为了保证该凹槽施工定位准确,施工时会依凹槽形状制作小片马蹄盒模板,在胸墙前沿模板支立完成后根据测量放线位置固定在前沿模板上,但由于马蹄盒模板与前沿模板均为钢模板,相接部位难免产生孔隙,针对此处孔隙,通常采用贴胶带纸的止浆办法,常有拆模后胶带纸粘贴在混凝土表面的情况发生,影响到胸墙迎水面的观感质量以及后续护舷拉链的安装。

为解决以上问题,选用玻璃胶作为止浆材料,即在马蹄盒模板固定好以后,在马蹄盒模板与胸墙前沿模板连接的缝隙处均匀涂抹一层玻璃胶,当玻璃胶凝固后再浇筑胸墙混凝土,此时两块模板间已封堵严密,不会再有漏浆情况发生,同时玻璃胶在施工完成后也便于清理,不会存留在混凝土表面,拆模后的马蹄盒边线顺直,无漏浆现象。

2.7 预埋铁件防腐

胸墙作为上部结构最重要的组成部分,其上通常设有多种类型的预埋铁件,由于胸墙处于水位变动区和浪溅区,干湿交替,空气湿度大,盐分高,致使包括管沟预埋板、顶面护边角钢等预埋铁件极易发生锈蚀,必须进行防腐处理,但常规的刷铁红防锈漆的做法,防腐性能不佳,并且对于外露于胸墙顶面的预埋铁件(如护边角钢),由于碾压摩擦致使防腐漆涂层破坏,无法起到防腐的效果。

为了提高预埋铁件的耐腐蚀能力,对不同类型的预埋铁件采取不同的防腐处理。

对于管沟预埋件,考虑到其上需要焊接管道支架,选择了附着力高,受电焊切割时烧伤面小的环氧富锌底漆、环氧云铁中间漆、聚氨酯面漆3层组合防腐漆进行涂刷,同时为了进一步提高预埋件与防腐涂料间的附着力[2],对管沟预埋件的表面处理方式由手工打磨改为机械喷砂除锈。

针对护边角钢这类不适用涂刷防腐涂料的预埋铁件,采取热浸锌的防腐措施。经过热浸锌处理的护边角钢不但防腐效果良好,而且表面光洁美观。

通过以上防腐措施的实施,各类预埋铁件的耐腐蚀能力得到显著提高,通过对已完工工程的回访,发现预埋铁件发生锈蚀的几率较工艺改进前有大幅度的减小,由预埋铁件锈蚀引发的工程观感质量缺陷和耐久性差的问题得到有效解决。

2.8 胸墙养护

胸墙养护以往采用的是覆盖土工布人工浇水养护,由于潮湿的土工布长期覆盖在钢筋表面,极易导致钢筋发生锈蚀。同时由于是人工进行操作,当需要养护的胸墙数量较多时,不但耗费大量人工,养护的均匀和及时也难以保障。

为此对养护方式改变为:首先根据钢筋间距将土工布裁成不同宽度的长条,将土工布按不同位置铺在混凝土表面,这样可以避免潮湿的土工布长期覆盖钢筋而造成钢筋锈蚀。另外将人工浇水养护改为水管喷淋养护,将养护水管接入给水阀门,然后将水管布设在胸墙顶面,养护水管每间隔1 m开设2 mm孔洞,需要养护时,将阀门打开,在水压作用下,水由孔洞喷出,均匀地喷洒在土工布上。

通过以上对胸墙养护方式的改变,不但将土工布与钢筋隔离,减少了钢筋与水的接触,从而避免钢筋锈蚀,而且此种养护方式可以做到各胸墙同时养护,即节约了人工投入,又保证了养护的及时性。同时,与人工直接浇水相比,采取水管喷淋养护喷洒更加均匀,养护效果更佳。

2.9 轨道槽支模工艺

胸墙顶部通常设有用于安放码头门机行走前轨道的轨道槽,沿码头岸线通长布置,宽度40~50 cm,深度20 cm左右,两侧设有护边角钢。通常施工顺序为先进行护边角钢的安装,然后支立轨道槽模板,在胸墙面层混凝土浇筑完成拆除模板后轨道槽成型。轨道槽模板为长条状钢模板,与护边角钢贴严支立,以往轨道槽模板通常采用钢筋焊接或者木方进行支撑加固。不但操作繁琐,同时钢筋焊接加固会对模板造成损伤变形,木方加固又不能保证模板支立的稳定,长期使用均会造成轨道槽的尺寸偏差。

针对这一情况,将轨道槽支模工艺改为较成熟的紧张器支撑加固方式,即在两侧模板上增设同径反向螺栓,通过螺栓套筒的旋拧达到对模板位置的调整。同时考虑到模板长期使用出现的变形,为了保证模板与护边角钢贴靠紧密,将通常采用的“紧张器-模板”一体式结构改为分体式紧张器结构,即紧张器不再直接固定在模板上,而是通过在螺栓外端焊接角钢,利用角钢对模板进行施力调整。

采用分体式紧张器结构的轨道槽模板可以对紧张器的数量和支立位置进行调整,对模板的支立质量进行更有效地控制,保证模板与护边角钢贴靠紧密,确保轨道槽的尺寸(图6)。

图6 轨道槽采用分体式紧张器支立模板Fig.6 The split tenser and supported formwork used in trial groove

2.1 0 胸墙面层混凝土防裂

胸墙施工中,因其胸墙顶部设有护轮坎、系船柱、轨道槽、拖缆槽、管沟盖板等设施,为了这些设施的施工方便和准确定位,通常将胸墙顶部20~25 cm厚的混凝土作为胸墙面层单独进行浇筑。但在施工中发现胸墙面层极易出现裂缝,尤其是在系船柱等截面变形处易产生45°裂缝。

为此对胸墙面层裂缝的产生原因进行了分析,发现主要原因为胸墙面层混凝土中的碎石骨料在浇筑及振捣过程中向下方沉积致使面层顶部灰浆偏厚所致。为此,我们将面层混凝土的塌落度进行了下调,当采用翻斗车运送混凝土时塌落度控制在1~3 cm,当采用混凝土罐车运送时塌落度控制在6~7 cm,并且规范面层混凝土的振捣,严防过振情况发生,以此最大限度地减小混凝土顶部砂浆层的厚度。对系船柱等截面变形处混凝土易产生45°裂缝问题,经过分析认为是应力集中所致,为此采取在系船柱周边粘贴一层橡胶条的办法以缓解应力集中的产生(图7),其次将正常截面与变截面的混凝土分成两次浇筑(图8),这样可以引导应力在两次浇筑混凝土间的施工缝处进行释放。

通过采取以上措施,有效减少了胸墙面层混凝土裂缝的发生,同时消除了系船柱周边由应力集中产生的裂缝。

图7 系船柱底座周边贴橡胶条Fig.7 Pastetherubber strip around thebaseof bollard

图8 混凝土分两次浇筑Fig.8 Pouring concretein twice

3 结语

通过对原有胸墙施工工艺的分析,经探索与尝试,对卸荷板外伸筋保护、混凝土施工、拉杆、PVC管及护舷安装、马蹄盒止浆、预埋铁件防腐、养护、轨道槽支模、面层混凝土等多项施工工艺进行了改进和创新,使重力式码头胸墙施工形成一套成熟的、先进的施工方法,工程质量得到较大提升,为码头胸墙施工积累了经验。

[1]JTS202-1—2010,水运工程大体积混凝土温度裂缝控制技术规程[S].JTS 202-1—2010,Technical specification for thermal cracking control of massconcreteof port and waterway engineering[S].

[2] 何丽芳.水性无机富锌涂料的应用研究[J].表面技术,2006,35(1):55-59.HELi-fang.Application study on water-borne inorganic zinc-rich coating[J].Surface Technology,2006,35(1):55-59.

[3]杨春生,高科.秦皇岛港戊码头胸墙混凝土的防裂措施及效果[J].中国港湾建设,2000(5):52-57.YANG Chun-sheng,GAO Ke.Craft-control measures and its effects of breast wall concrete of the F wharf project of Qinghuangdao Port[J].China Harbour Engineering,2000(5):52-57.