瑞金发电厂循环冷却水水质调整优化试验研究

2014-12-16沈世宁黄丽琴刘玉成

沈世宁,黄丽琴,刘玉成

(1.华能瑞金发电有限责任公司,江西瑞金 342500)

0 引言

华能瑞金发电有限责任公司(以下简称瑞金电厂)装机容量为2×350 MW,循环冷却水系统采用敞开式循环冷却方式,单机设计循环水量363 74 m3/h,系统浓缩倍率设计为≤4.5 倍,凝汽器换热管材选用TP 304不锈钢。目前瑞金电厂实际运行情况为虽未开启循环冷却水系统的手动排污门,但脱硫系统、捞渣机、煤灰系统用水均取自循环水的排水,因此实际上间接进行了循环冷却水系统进行了排污。

现循环水系统加药仅采用阻垢缓蚀剂,不具有杀菌灭藻作用,同时循环水的阻垢率波动较大且阻垢率低。为保证循环冷却水系统可以更加安全、经济的运行,采用了加阻垢缓蚀剂、加杀菌灭藻剂、加碳钢缓蚀剂联合处理方式,同时对水质进行连续检测,调整优化加药量,并对运行效果进行了评价。

1 加药及效果评价方法

1.1 加药方式

华能瑞金电厂循环冷却水系统采用加无磷阻垢缓蚀剂、碳钢缓蚀剂、杀菌灭藻剂、粘泥剥离剂的联合处理方式,无磷阻垢缓蚀剂和碳钢缓蚀剂采用计量泵连续加入方式,杀菌灭藻剂和粘泥剥离剂采用冲击式加入方式。

1.2 循环冷却水系统处理效果评价方法

1.2.1 循环水阻垢效果评价

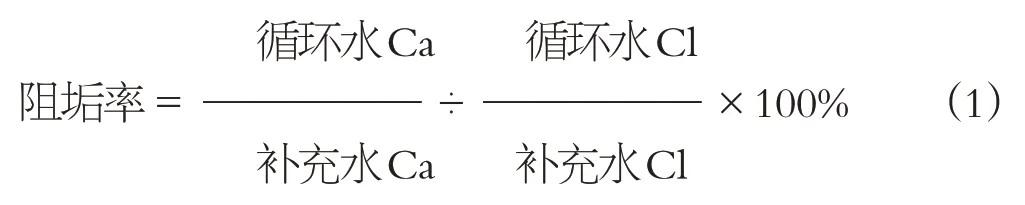

日常对循环水阻垢效果评判较为有效的方法就是监测循环水的阻垢率,其计算方法如1式所示:

另外,端差是反映凝汽器换热效果的重要指标,通过端差的变化也可判断凝汽器换热管的表面状态是否良好。

1.2.2 循环水缓蚀处理效果的评价

对阻垢缓蚀剂和碳钢缓蚀剂缓蚀处理的效果,采用计算挂片腐蚀速率的方法进行评判。

挂片腐蚀速率计算方法:

式中:Vcorr——均匀腐蚀速率,mm/a;W——试验前试片重量,g;W0——试验后试片重量,g;A——试片表面积,cm2;ρ——试片密度,g/cm3;t——试验时间,h;8760 ——与一年相当的小时数,h/a;10—与1 cm相当的毫米数,mm/cm。

1.2.3 循环冷却水杀菌灭藻效果评价

循环冷却水系统在加入杀菌灭藻剂后,依据剥离下来的藻类、粘泥及产生的泡沫可判断杀菌灭藻效果;同时由于剥离物会进入到脱硫系统中,理论上,这些污物可能会对脱硫吸收塔浆液的组分含量、石灰石溶解速率、SO2的测试等方面产生一定影响,因此可通过观察冷却塔塔池藻类和粘泥脱落的情况及统计分析脱硫效率来评价分析循环水杀菌灭藻效果。

2 循环冷却水系统处理效果分析

2.1 循环水阻垢处理效果的评判

由于瑞金电厂之前未对循环水及补充水的Ca进行测试,为比较更换药剂前后循环水阻垢处理效果,以硬度来计算循环水的阻垢率。统计数据为换药前后循环水阻垢率的比较,结果如下图。

图1 两台机组循环水阻垢率变化

从图1中可看出,7月份之前循环水的阻垢率在60%~105%,而且变化幅度较大,约有30%的时间段阻垢率低于90%。而更换药剂后,循环水阻垢率均超过95%,说明该无磷阻垢缓蚀剂具有良好的阻垢处理效果。

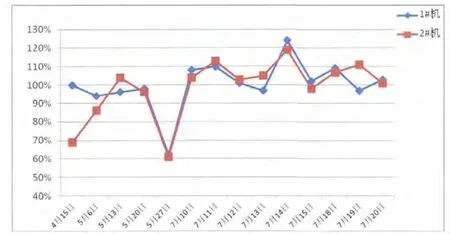

对无磷阻垢剂加药前后凝汽器的端差进行统计,结果如图2所示。

图2 两台机组凝汽器端差变化

从图中可看出,在7月2日两台机组换药前后,凝汽器端差未有明显变化,1号机端差基本在4~6℃,2号机端差基本在6~8℃。说明两台机凝汽器换热管表面状态保持良好,端差出现的小幅度波动主要受机组负荷、环境温度等因素影响。

2.2 循环水缓蚀处理效果的评判

2013年7月8日15:00,在电厂化学人员监督下,进行了现场挂片试验,具体方案如下:地点:循环水泵房前池;材质:TP304 不锈钢、20 号碳钢;规格:40×13×2 mm;数量:每个前池各挂不锈钢和碳钢试片2个,共8 个试片;时间:此次试验为两组平行试验,其中一组4个挂片时间为168 小时(7月8日15:00-7月15日15:00),另外一组为长期挂片。现场腐蚀挂片试验结果如表4。

表2 现场腐蚀挂片试验结果

从腐蚀挂片结果可看出,两组不锈钢试片和碳钢试片的腐蚀速率分别可达到《工业循环冷却水处理设计规范》(GB 50050)规定的小于0.005 mm/a、无点蚀及小于0.075 mm/a、无点蚀的要求。

2.3 循环冷却水系统杀菌灭藻效果评价

1、2 号机组分别于7月10日和11日进行了冲击式杀菌灭藻处理,在两台机的循环水泵房前池一次性加入杀菌灭藻剂各1 t。

从杀菌灭藻处理效果来看,在加入杀菌剂后几小时,冷却塔塔池出现了大量脱落的藻类及粘泥,水体变得浑浊,并出现少量泡沫。24小时后,由于循环水大部分已进入脱硫系统及捞渣机,水体外观恢复正常。从冷却塔立柱看,菌藻附着已明显减少,说明杀菌灭藻剂取得了良好的杀菌灭藻处理效果。

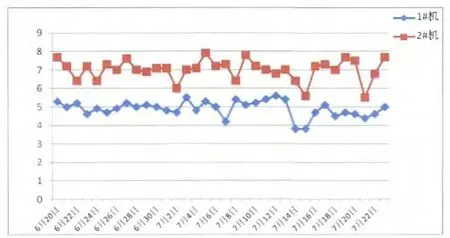

为判断加入杀菌灭藻剂后,是否会对脱硫系统的正常运行产生不利影响,对加入杀菌剂前后两台机的脱硫效率也进行了统计,结果如图3。

从图3 可看出,7月10日、11日加药前后两台机的脱硫效率未有明显变化,基本都在91%~96%,出现的小幅度波动主要受机组负荷及环境温度等因素影响。这说明在加入杀菌灭藻剂后,循环水中剥离下来的污物未影响脱硫系统的正常运行。

图3 两台机组脱硫效率变化

3 循环冷却水加药优化调整

3.1 循环水加药分析项目

循环冷却水系统的日常分析监督项目及周期的执行如下:

每24 h 监测一次补充水浊度、全碱度、总硬度、Ca2+、氯根、pH值。

每24 h监测一次循环水浊度、酚酞碱度、全碱度、总硬度、Ca2+、氯根、pH值,并计算浓缩倍率和阻垢率。

3.2 循环水加药系统优化控制

针对水质特点及运行工艺进行了阻垢缓蚀剂及杀菌灭藻剂的配方筛选、最佳加药剂量、缓蚀性能测试、生物降解性评估、杀菌剂毒性测试等一系列试验,并根据试验结果,提出了循环冷却水系统运行控制方案。

循环水水质控制标准:浓缩倍率(KCl)≤4.8 倍;碱度(JD)≤3.0 mmol/L;阻垢率≥85%。

循环水加药量:不同浓缩倍率下不同药剂的加药量如表3和表4。

表3 不同浓缩倍率时无磷阻垢缓蚀剂的加入量

表4 不同浓缩倍率时碳钢缓蚀剂的加入量

加药频次和用量的优化控制。杀菌灭藻剂单机加药量为1 050 kg/次,夏季每(3~4)周添加一次,春、秋季每(4~5)周添加一次,冬季每(4~6)周添加一次。粘泥剥离剂单机加药量为2 100 kg/次,每(3~4)月添加一次。

依据上述运行控制方案,循环水水质检测结果如下:循环水浓缩倍率(KCl):3.5~5.5 倍,循环水碱度(JD):1.0~3.0 mmol/L,循环水阻垢率:100%~150%,显然循环冷却水系统运行状态优良,阻垢效率高。

4 结论和建议

1)更换水处理药剂后均取得了良好的处理效果。杀菌灭藻处理效果明显,且未对脱硫系统运行产生不利影响;使用无磷阻垢缓蚀剂和和碳钢缓蚀剂后,循环水阻垢率由60%~105%提高至95%~120%,且不锈钢和碳钢试片腐蚀速率均满足标准要求,药剂满足系统阻垢和缓蚀需求。

2)进行杀菌处理时,应尽可能的选在脱硫系统和捞渣机用水量少的时间段,增加杀菌剂在冷却水系统的停留时间,以便充分发挥药剂的功效。

3)阻垢率是反映循环冷却水系统结垢倾向的重要指标,当阻垢率小于85%时,应及时对异常情况进行分析,并进行相应调整。

4)当循环水浊度相对偏大时,水中的悬浮物质易在凝汽器表面形成粘泥。因此,应保证胶球系统的正常投运;机组检修期间,对凝汽器换热管进行冲洗;大修时,还应对冷却塔底部淤泥进行清理。