高径比与倾斜角对液态圆柱罐头食品热杀菌过程的影响*

2014-12-16王亮周建伟邵澜媛何明枫刘东红

王亮,周建伟,3,邵澜媛,何明枫,刘东红,2

1(浙江大学生物系统工程与食品科学学院,浙江杭州,310058)

2(浙江大学馥莉食品研究院,浙江杭州,310058)3(浙江大学宁波理工学院,浙江 宁波,315100)

罐头食品的热杀菌是一项传统的加工工艺,以其有效性,方便性被广泛使用[1]。液态罐头食品在加热过程中,靠近罐壁边缘部分因先受热致使浮力减小而向上移动产生自然对流现象[2],使得杀菌过程中罐内液体的温度、流动变得较为复杂。因此,借助计算机软件对热杀菌过程进行仿真模拟,从而得到罐内液体的温度分布规律,继而有效控制食品的质量,节约能耗。

近年来,计算机仿真已被广泛应用于罐头食品热杀菌过程。通过对罐头食品热杀菌过程进行模拟可以有效预测热杀菌过程中温度、速度、最慢加热区(slowing heating zone)和微生物致死率的变化[3-13]。Varma 和 Kanman[14-15]曾应用 CFD(computational fluid dynamics)软件模拟不同的罐体几何形状对热杀菌过程的影响,得出通过改变罐体的几何形状可以有效缩短热杀菌过程,然而关于圆柱罐体高径比与放置位置对罐头热杀菌过程的影响报道很少。

0.85 %CMC溶液具有类似于番茄酱,苹果酱等食品的流变学特性,常被用来模拟液态罐头食品的热杀菌过程[14]。本文选取 0.85%CMC溶液,借助COMSOL Multiphysics软件建立三维传热模型,并通过热渗透试验来验证模型的可靠性。随后模拟等体积条件下,不同的高径比与倾斜角对热杀菌过程的影响。

1 液态罐头食品热杀菌模型的建立

1.1 基本模型

假设罐内充满液体,忽略罐内顶部空隙和罐壁的影响,基本模型如图1所示。图1中a,b,c表示不同倾斜角的罐体模型,θ表示倾斜角,罐体垂直放置时θ=0°,罐体水平放置时θ=90°。图中d表示与a等体积的罐体。

1.2 计算条件

模拟液态罐头食品高温短时杀菌,令罐体外表面温度为121℃,选用COMSOL mutliphysics多物理场软件中的非等温流模块[16]。0.85%CMC溶液的热物理特性参数[14-15],如表1所示。

其中流体在加热过程中体积膨胀,导致密度改变,定义温度为T的流体密度为:

式中:ρ0,参考密度,取950 kg/m3;T0,参考温度,取40℃。

2 试验验证

2.1 试验材料

307×113型金属罐,由宁波今日食品有限公司提供;0.85%CMC溶液,由实验室自行配制。

2.2 试验仪器

Data Trace RF无线实时温度传感器,Mesa Labo-ratories,Inc;DFJ160型电动封罐机,上海多元机械设备有限公司;J1Z-BLT-65型电钻,上海佰利特电器有限公司;G154DWS型全自动高压灭菌锅,致微(厦门)仪器有限公司。

图1 不同倾斜角与高径比的罐体Fig.1 Cans of different orientation angles and ratios of height to diameter

表1 0.85%CMC溶液的热物理特性参数Table 1 Thermo-physical properties of 0.85%CMC solution

2.3 试验步骤

将配制好的0.85%CMC溶液装入预先在罐盖中心打好孔的金属罐中,将温度传感器伸至金属罐的几何中心处,在探针上做标记,然后取下温度传感器,用DFJ160型电动封罐机封罐后,再将传感器插回原处,装置如图2所示。将金属罐和温度传感器放入灭菌锅中,同时在杀菌锅中也放置一个温度传感器,升温程序采用121℃,15 min。灭菌完成后,取下2个传感器分别读取杀菌锅温度与罐内中心点温度。

图2 0.85%CMC溶液中心温度测定装置Fig.2 Experiment setup for temperature determining of geometric center of 0.85%CMC solution

2.4 数值模拟及仿真

选用与307×113罐体积相等的一系列罐体来模拟不同的高径比与倾斜角对热杀菌过程的影响,具体参数如表2所示。

表2 模拟所用的罐体参数Table 2 Parameters of cans for simulation

以罐内SHZ温度达到100℃为杀菌终点[15]。

3 结果与讨论

3.1 模拟与验证

由图3所示,COMSOL Multiphysics模拟所得的数据与试验结果基本吻合,试验数据在模拟数据上下浮动,可能是因为传感器探针的插入干扰流体的流动导致的。各数据点相对偏差绝对值的平均数为3.65%,误差在5%以内,故可以认为此模型可以较为真实地反映实际的传热过程。

3.2 高径比与倾斜角对热杀菌过程的影响

3.2.1 杀菌时间

图4展示了不同倾斜角下高径比对杀菌时间的影响。可以看出杀菌时间随着高径比的增加先急剧增加后缓慢减少,在高径比约为0.75~1之间出现最大值。图5反映了杀菌时间随着倾斜角的增加先增大后减少,在15~45°时出现最大值,随着高径比的增加最大值出现的角度也先增加后减小,依次为30、30、45、30、30、15、15°。最小杀菌时间始终处于 0°(垂直放置)或者90°(水平放置)之间。分析可得,当高径比小于0.75时,罐体倾斜0°(垂直放置)杀菌时间最短;当高径比大于0.75时,罐体倾斜90°(水平放置)杀菌时间最短,当高径比等于0.75时,2种状态下杀菌时间几乎相等。图6展示了高径比、倾斜角与杀菌时间之间的三维变化关系。

图4 不同倾斜角下高径比对杀菌时间的影响Fig.4 Effect of H/D on sterilization times under different orientation angles

图5 不同高径比下倾斜角对杀菌时间的影响Fig.5 Effect of orientation angles on sterilization times under different H/D

3.2.2 温度分布

图7为高径比为0.25、0.75、2.5的罐体分别在倾斜角为0、30、90°时SHZ达到100℃时罐内温度横切面图。图中可以看出罐内存在明显的自然对流现象,这是因为靠近罐壁边缘部分因先受热致使浮力减小而向上移动产生的。

图6 高径比与倾斜角对杀菌时间的影响Fig.6 Effect of H/D and orientation angles on sterilization times

3.2.3 速度大小

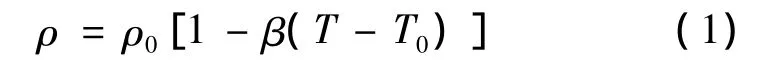

罐内液体在加热过程中产生自然对流现象,液体在罐内产生明显的流动。分析7种高径比与7种倾斜角共49种组合在SHZ温度达到100℃时罐内的最大流速,得出在H/D=0.75,θ=0°时罐内流动最为激烈,最大速度为2.83 mm/s,H/D=0.25,θ=45°时,流动最为缓慢,最大流速最小,为1.22 mm/s。图8为其速度分布图,取速度最大点处轴切面,可以看出H/D=0.75,θ=0°时,在靠近轴处出现明显的漩涡区,而H/D=0.25,θ=45°罐中最大流速处于罐壁边缘。

4 结论

本文利用COMSOL Multiphysics建立起的三维传热模型较好地模拟实际液体罐内的热杀菌过程,可以用此模型来模拟整个杀菌过程中的温度、速度、最短杀菌时间值等。通过模拟发现,液体圆柱罐头的杀菌时间随高径比的增大先增加后减少,在高径比为0.75~1时,杀菌时间出现最大值。杀菌时间随倾斜角的增大先增加后减少。当高径比小于0.75时,罐体垂直放置(θ=0°)杀菌时间最小;当高径比大于0.75时,罐体水平放置(θ=90°)杀菌时间最小;高径比等于0.75时,罐体垂直放置于水平放置杀菌时间相近,均为最小。液体罐头食品在热杀菌过程中,自然对流现象明显,在最慢加热区达到100℃时,罐体高径比为0.75,倾斜角为0°时罐内流动最为激烈,最大速度为2.83 mm/s。高径比为0.25,倾斜角为45°时,罐内流动最为缓慢,最大流速为1.22 mm/s。这就表明在液态罐头食品热杀菌过程中改变高径比与倾斜角可以有效的缩短杀菌时间,节约能源。

图7 最慢加热区温度达到100℃时的罐内温度分布Fig.7 Temperature contours in cans for the SHZ to reach a value of 100℃

图8 罐内最慢加热区温度达到100℃时的罐内速度分布Fig.8 Velocity contours in cans for the SHZ to reach a value of 100℃

[1] Farid M M,Ghani A.A new computational technique for the estimation of sterilization time in canned food[J].Chemical Engineering and Processing,2004,43(4):523-531.

[2] 夏文水.食品工艺学[M].北京:中国轻工业出版社,2011:95-101.

[3] Paul D A,Anishaparvina A,Anandharmakrishnan C.Computational fluid dynamics studies on pasteurisation of canned milk[J].International Journal of Dairy Technology,2011,64(2):305-313.

[4] Erdogdu F,Uyar R,Palazoglu T K.Experimental comparison of natural convection and conduction heat transfer[J].Journal of Food Process Engineering,2010,33(s1):85-100.

[5] Kiziltas S,Erdogdu F,Palazoglu T K.Simulation of heat transfer for solid-liquid food mixtures in cans and model validation under pasteurization conditions.Journal of Food Engineering,2010,97(4):449-456.

[6] Augusto P E D,Pinheiro T F,Cristianini M.Using computational fluid dynamics(CFD)for the evaluation of beer pasteurization:effect of orientation of cans [J].Ciênc.Tecnol.Aliment,Campinas,2010,30(4):980-986.

[7] Augusto P E D,Cristianini M.Numerical simulation of packed liquid food thermal process using computational fluid dynamics[J].International Journal of Food Engineering,2011,7(4):1-22.

[8] Augusto P E D,Cristianini M.Evaluation of geometric symmetry condition in numerical simulations of thermal process of packed liquid food by computational fluid dynamics(CFD)[J].International Journal of Food Engineering,2010,6(5):1-18.

[9] Augusto P E D,Cristianini M.Computational fluid dynamics analysis of viscosity influence on thermal in-package liquid food process[J].International Journal of Food Engineering,2010,6(6):1-14.

[10] Padmavati R,Anandharamakrishnan C.computational fluid dynamics modeling of the thermal processing of canned pineapple slices and titbits[J].Food and Bioprocess Technology,2013,6(4):882-895.

[11] Erdogdu,Fand Tutar M,A computational study for axial rotation effects on heat transfer in rotating cans containing liquid water,semi-fluid food system and headspace[J].International Journal of Heat and Mass Transfer,2012,55(13/14):3 774-3 788.

[12] Ghani A,Farid M M.Using the computational fluid dynamics to analyze the thermal sterilization of solid-liquid food mixture in cans[J].Innovative Food Science and E-merging Technologies,2006,7(1/2):55-61.

[13] Rabiey L,Flick D,Duquenoy A.3D simulations of heat transfer and liquid flow during sterilization of large particles in a cylindrical vertical can[J].Journal of Food Engineering,2007,82(4):409-417.

[14] Varma M N,Kannan A.Enhanced food sterilization through inclination of the container walls and geometry modifications[J].International Journal of Heat and Mass Transfer,2005,48(15):3 753-3 762.

[15] Varma M N,Kannan A.CFD studies on natural convective heating of canned food in conical and cylindrical containers[J].Journal of Food Engineering,2006,77(4):1 024-1 036.

[16] 王刚,安琳.COMSOL Multiphysics工程实践与理论仿真—多物理场与数值仿真技术[M].北京:电子工业出版社,2012:76-81.