超稠油油藏直井采用隔热油管注采经济性分析——以风城油田为例

2014-12-16李景玲王丽荣石善志李建民

李景玲,王丽荣,石善志,李建民

(1.中海石油(中国)有限公司天津分公司渤海石油研究院,天津塘沽300452;2.中国石油新疆油田公司工程技术研究院)

稠油热采中影响井筒热损失的因素很多:地层传热系数、注汽速度、井筒结构、注汽压力、井筒材质等[1-2],井筒热损失产生大量的能量浪费,并导致稠油开采综合成本增大。在稠油热采中如何使注采系统的井筒热损失减少到最低程度、改善稠油热采效果从而提高经济效益,是许多稠油油田热采中亟需解决的问题。目前,使用隔热油管是减少注采系统井筒热损失的重要配套措施之一[3-5]。

新疆油田稠油开采的规模逐年增大,为了减少注采系统中井筒的热损失,在风城油田部分区块进行了隔热油管的先导试验。本文通过建立直井注采的井筒传热模型,对直井油管热损失进行计算。

1 计算模型

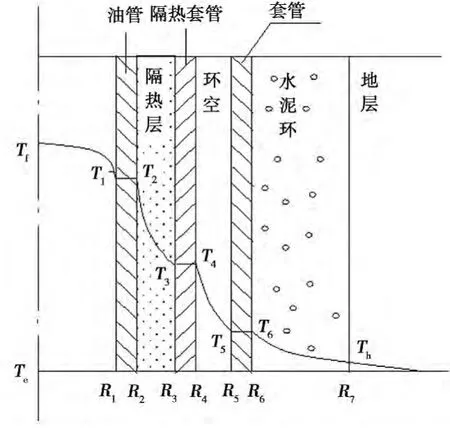

井筒假设油管与套管轴同心,水泥环内侧(即井筒中)热传递是稳态的,而水泥环外侧(即地层中)热量传递则按非稳态处理,只考虑径向传热量[6-9],如图1所示。

图1 井筒径向传热示意图

1.1 流动计算

沿流线l建立微分方程。l始终与流体速度方向相同。对井筒注汽时,l向下;采油时,l向上。

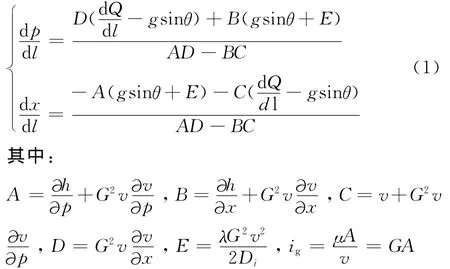

(1)注汽过程中,湿蒸汽沿井筒向下为蒸汽、水的汽液两相流动。流体属于可压缩粘性流体的一元流动。基于质量、能量及动量守恒定律建立了两相流的压力梯度和干度梯度的控制方程:

(2)采油过程中,油水混合物向上流动,属于不可压缩粘性流体一元流动,可认为计算步长内油水混合物的各项物性参数(比容、比热等)为常量。根据质量、能量以及动量守恒定律可建立了油水混合物的压力梯度和温度梯度的控制方程组:

注汽和采油的基本控制方程均为典型的一阶常微分方程组,采用四阶龙格-库塔法求解。

油和水混合物为非混相流体,井筒流动过程中流体温度不断变化,对油的黏度影响较大,从而影响混合物流体的黏度。计算模型中采用文献[10]的Pan公式计算油水混合物的黏度。

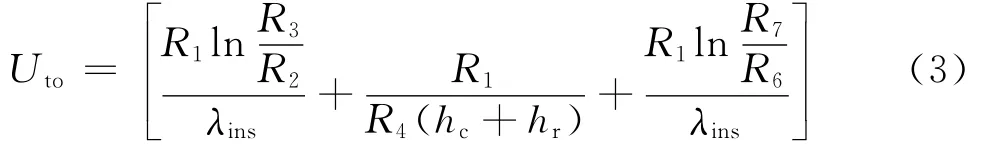

1.2 总传热系数的计算

由于油管内热水及蒸汽的强迫对流传热系数hf高达2 500~10 000 J/(m2·s·K),油水混合物的强迫对流传热系数也较高,钢材的导热系数λtub、λcas高达40~50 J/(m·s·K),它们的热阻很小,可忽略不计。传热计算时,只考虑隔热层热阻、环空气体或液体的热阻、水泥套层热阻。总传热系数Uto由下式计算[8]:

井筒内传热的迭代求解步骤如下:① 假定一个初始的井筒结构内的总传热系数Uto,由给定的地层扩散系数及注汽时间计算瞬态热传递系数[11];②计算水泥环与地层交界处绝对温度Th,并根据井筒内沿径向各个层面上的热流量相等的原则,求解环空内壁和外壁的绝对温度T4、T5:③计算环空对流传热系数hc和辐射传热系数hr;④计算求出假定总传热系数Uto下的新的总传热系数Ucal;在①~④步骤中反复迭代,直至相邻2次的Uto接近为止。

2 井筒热损失实例计算

2.1 井身结构及基本计算参数

以风城油田试验区的直井V-1井为例,根据试验区油藏参数及直井管柱结构参数,分别对采用隔热油管的注汽、采油以及吞吐的传热过程进行模拟计算。计算采用的井身结构参数如下:7 in套管(内径159.42 mm,壁厚9.19 mm);2 7/8in平式油管(外径73.02 mm,内径62 mm,接箍外径88.9 mm,接箍内径62 mm);4 1/2in隔热油管(外径114 mm,内径62 mm。每根油管长9.19 m,接箍长度0.13 m)。隔热油管的视导热系数为0.086 W/(m·K)。

2.2 注汽井井筒热损失

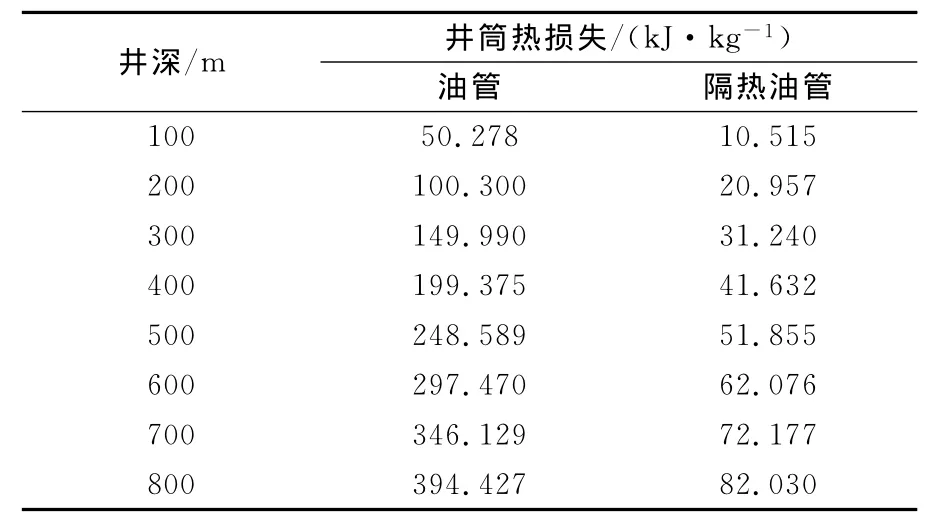

竖直井注汽过程中环空介质应为水蒸汽。采用的注汽计算参数为:注汽速度140 t/d,井口蒸汽压力7.5 MPa,井口蒸汽干度0.7。计算结果见表1。

在注汽过程中,随着深度的增加,竖直井采用光油管和隔热油管的热损失沿井筒向下均逐渐增大。相同深度处,隔热油管的井筒热损失比光油管小很多,约为光油管的20%。

表1 直井注汽不同油井类型井筒热损失对比

2.3 采油井井筒热损失

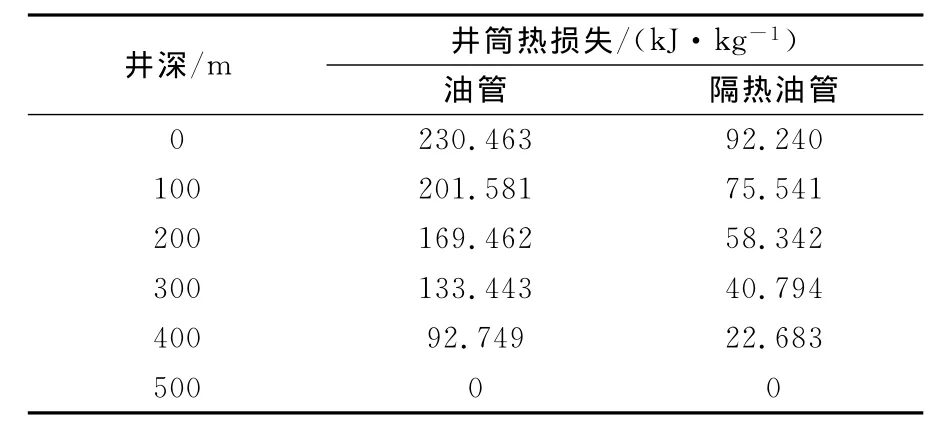

采用的采油计算参数为:竖直井深500 m,采出速度30 t/d,井底压力0.5 MPa,井底温度为150℃,液面深度450 m,泵深490 m,泵加压力5.0 MPa,含水率70%。计算结果见表2。

表2 直井采油不同油井类型井筒热损失对比

在采油过程中,竖直井采用光油管和隔热油管沿井筒向上井筒热损失均逐渐增大。相同深度隔热油管结构的热损失明显减少。在上述采油参数下,采用隔热油管与光油管相比损失热量减少60%左右。

3 采用隔热油管注采的经济性分析

相同深度处隔热油管的热损失远小于光油管,但采用隔热油管会增加投资成本。这里将采用隔热油管减少的热损失折算成燃气成本与采用隔热油管增加的投资成本相比计算盈亏,分析隔热油管的经济性。

3.1 基本参数

燃气价格为1.2元/m3;1 000 m3燃气的热值为3 5564 kJ;锅炉及输送管道的热效率为0.75;采出液的热利用率70%;2 7/8 in平式油管价格71元/m;4 1/2in隔热油管价格490元/m。

3.2 连续注汽井的经济性分析

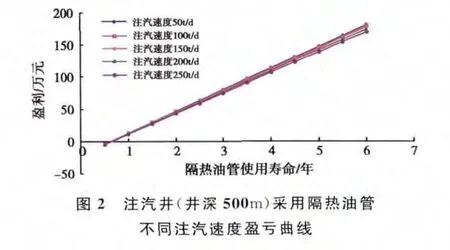

风城油田隔热油管试验区的深度大约在500 m,以井深500 m为例,在V-1井管柱结构条件下,对不同注汽速度下采用隔热油管的连续注汽过程的盈亏进行比较。

如图2所示,井深一定时,注汽速度对隔热油管的盈亏变化影响不大。但隔热油管的使用寿命对隔热油管的盈亏有显著影响。当注汽速度一定时,随着隔热油管使用寿命的延长,采用隔热油管的盈利大幅增加。只要隔热油管的使用寿命超过1年时采用隔热油管均为正盈利。

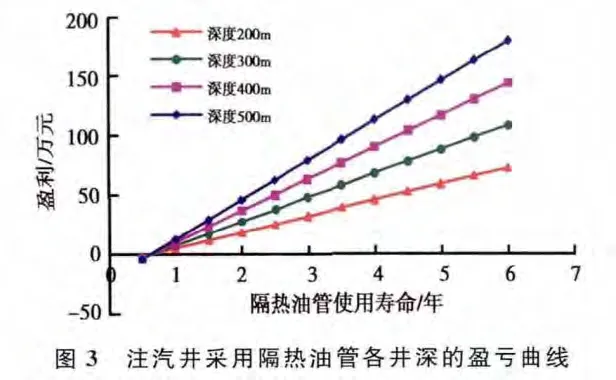

油井深度是评价采用隔热油管的重要因素,连续注汽井的注汽速度一般在70 t/d左右。当注汽速度为70 t/d时,比较井深从200 m到500 m 采用隔热油管的盈亏。如图3所示,只要隔热油管的使用寿命超过1年,井深从200 m到500 m采用隔热油管均为正盈利。随着隔热油管使用寿命的延长,采用隔热油管的盈利均大幅增加,并且井越深盈利幅度增加越大。

一般来说,隔热油管的有效使用寿命大约在3年左右,因此对于连续注汽井来说,采用隔热油管在经济上是可行的。

3.3 连续采油井的经济性分析

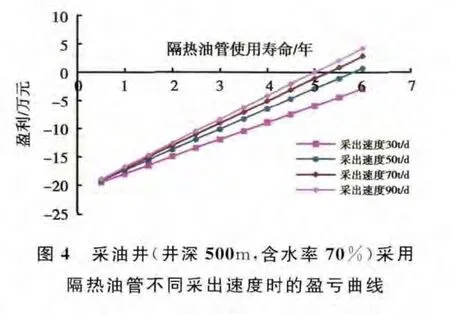

在V-1井管柱结构条件下,以含水率70%,井底温度150℃,不同采出速度,采用隔热油管连续采油过程的盈亏进行了计算。

如图4所示,在井深500 m,含水率70%的条件下,隔热油管的使用寿命在5年以内时,采用隔热油管节约的热量折算成燃气成本均不能抵消采用隔热油管增加的投资成本,并且采出速度越小,亏损越严重。即使隔热油管使用寿命达到6年以上,采出速度小于50 t/d时也仍处于亏损状态。

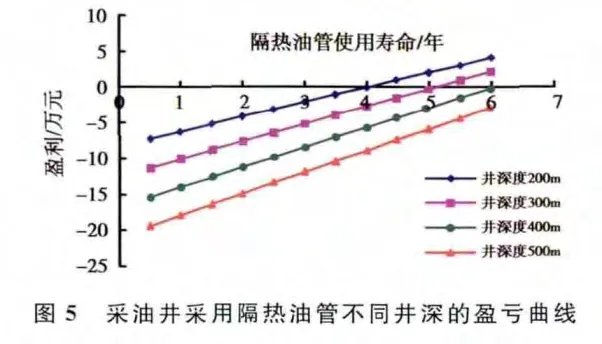

实际生产中,连续采油井采出速度较小。以采出速度30 t/d计算不同井深时,采用隔热油管连续采油过程的盈亏。如图5所示,当井深一定时,随着隔热油管使用寿命的延长,亏损逐渐减小。当隔热油管使用寿命一定时,随着井深的增加,采用隔热油管的亏损逐渐增大,并且井深大于200 m时,即使隔热油管的寿命达到5年仍处于亏损状态。

因此,对于竖直井连续采油,采用隔热油管减小的热损失折算成收益太小,难以收回采用隔热油管增加的投资成本,不推荐采用隔热油管。

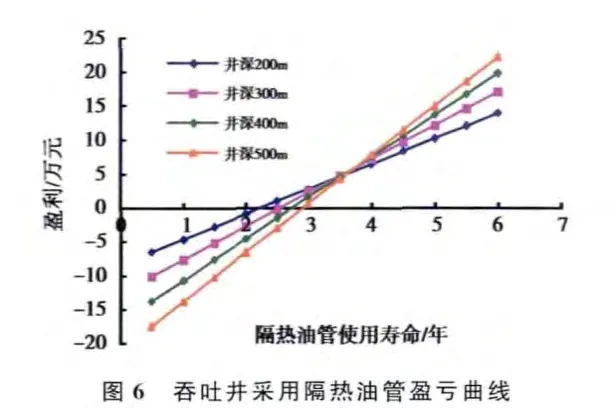

3.4 吞吐井的经济性分析

根据试验区的吞吐生产实际情况,一个吞吐周期大约90天,平均周期注汽量1 800 t,平均周期注汽天数12天,注汽速度150 t/d,生产天数70天,平均采出速度20 t/d。每年一口井可以完成4轮次的吞吐生产。在V-1井管柱结构条件下,对采用隔热油管的吞吐过程的盈亏进行比较。

如图6所示,当隔热油管的寿命在3年以上时,采用隔热油管是盈利的,并且井越深盈利幅度增加越大。

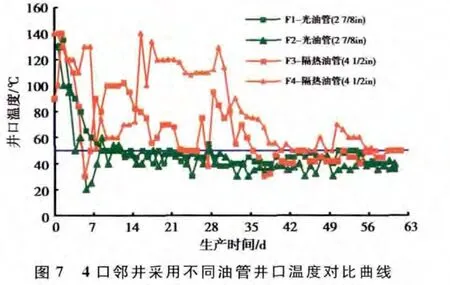

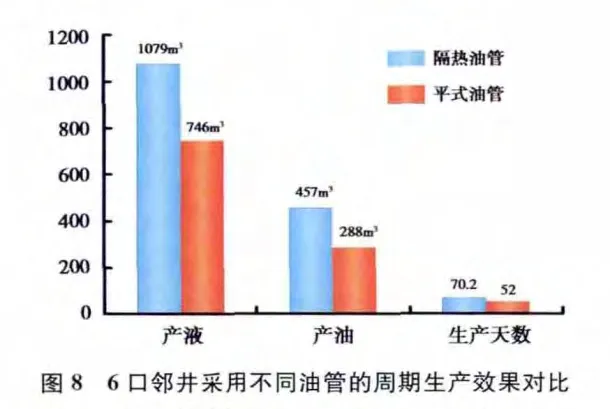

另一方面,采用隔热油管的另一个重要作用是提高流体沿程温度,从而降低沿程摩阻。对于低含水、低井底温度的情况尤为突出。这一点对于吞吐生产格外重要。因为在每一轮吞吐生产的中后期井底温度低、含水率也很低,采用隔热油管对于吞吐生产具有重要的增产作用。图7为相邻井采用光油管和隔热油管的实际井口温度对比曲线,采用隔热油管的井口温度明显高于采用普通油管相邻井的井口温度,大约高出30℃~40℃。如图8所示采用隔热油管井的周期生产效果明显好于采用普通油管相邻井的周期生产效果。

因此,对于超稠油油藏,在单井吞吐生产过程中采用隔热油管在经济上是可行的,也是必要的。

4 结论

(1)注汽和采油过程中,相同深度处采用隔热油管的井筒热损失远小于常规油管的热损失。

(2)对于连续注汽井,注汽速度对采用隔热油管的盈利影响很小,连续注汽井采用隔热油管在经济上是有利的。

(3)对于连续采油井,隔热油管的使用寿命在5年以内时,采用隔热油管始终处于亏损状态,采出速度越小,井越深,亏损越严重。连续采油井不推荐采用隔热油管。

(4)对于吞吐井而言,当隔热油管的使用寿命在3年以上时,采用隔热油管是盈利的,而且隔热油管的使用寿命越长,井越深,采用隔热油管的盈利越大。采用隔热油管对吞吐井的井口温度及周期生产效果有利,单井吞吐生产过程中采用隔热油管在经济上是可行的,也是必要的。

符号说明

h——工质在某截面上的平均焓值,J/kg;ν——工质在某截面上的平均比容,m3/kg;G——管线中单位时间单位面积流过的蒸汽质量,kg/(s·m2);x——工质的干度;Di——注汽管内径,m;l——沿流线长度坐标,m;Q——单位质量工质的吸热量,J/kg;g——重力加速度,9.81m/s2;θ——工 质速度 方向 与水平线的 夹角,0°-90°;λ——沿程损失系数;νl——水及油水混合物的比容,m3/kg;C——水及油水混合物的比热,J/(kg·K);T——工质在某截面上的平均绝对温度,K;ig——管线中单位时间流过的蒸汽质量,kg/s;R1、R2——油管内外壁半径,m;R3、R4——隔热管内外壁半径,m;R6、R7——水泥环内外壁半径,m;λins——隔热层导热系数,J/(m·s·K);λcem——水泥环导热系数,J/(m·s·K);hc——环空中传导和对流传热系数:J/(m2·s·K);hr——为环空中辐射传热系数:J/(m2·s·K)。

[1]张建.稠油采用隔热油管的发展及经济评价[J].石油钻采工艺,1991,9(4):1-6.

[2]徐长军.影响隔热油管性能的因素[J].油气田地面工程,2008,27(7):51-53.

[3]沈战岭.稠油热采井筒隔热技术的研究与应用[J].石油地质与工程,2007,27(2):94-96.

[4]王志国,马一太,李东明,等.井筒传热过程分析及热损失计算方法研究[J].特种油气藏,2003,10(5):38-41.

[5]李兆敏,杨建平,林日亿.氮气辅助注蒸汽热菜井筒中的流动与换热规律[J].中国石油大学学报(自然科学版),2010,32(4):103-108.

[6]张永贵,李子丰.热采井注汽过程井筒沿程蒸汽参数变化规律研究[J].钻采工艺,2007,30(3):57-59.

[7]刘红英,黄善波.隔热油管接箍对井筒热损失的影响与修正[J].特种油气藏,2009,16(5):97-100.

[8]王霞,苏玉亮,赵玉杰.考虑注汽井筒压力变化的热损失计算[J].钻采工艺,2006,29(3):60-68.

[9]曾玉强,李晓平,陈礼,等.注蒸汽开发稠油油藏中的井筒热损失分析[J].钻采工艺,2006,29(4):44-47.

[10]陈听宽.两相流与传热研究[M].西安:西安交通大学出版社,2004.

[11]王弥康.注蒸汽井井筒热传递的定量计算[J].石油大学学报(自然科学版),1994,18(4):77-82.