以三维纳米多孔铜膜为集流体锡电极的制备及储锂性能

2014-12-15皮欧阳何志顺张丽莹王建明张鉴清曹楚南

皮欧阳,何志顺,张丽莹,王建明,张鉴清,曹楚南

(浙江大学 化学系,杭州 310027)

锂离子电池具有能量密度高、循环寿命长及环境友好等优点,在便携式电子设备的电源、电动工具、电动助力车以及电动汽车等领域显示出良好的应用前景[1-3]。电池性能的改进主要依赖于其正、负极活性材料性能的提高。目前,商业化应用的负极材料主要是石墨类材料,其理论比容量相对较低(372 mA·h/g),不能满足日益增长的对锂离子电池高比容量的要求,同时存在首次充放电效率低、有机溶剂共嵌入等缺点[4-5]。随着对高容量锂离子电池需求的增加,人们开始寻找能代替碳材料的高容量负极材料。金属锡能与Li形成Li22Sn5合金,理论比容量可达993 mA·h/g,远高于石墨类材料的;充放电过程中不存在溶剂的共嵌入,不会发生类似石墨材料的剥层现象,对溶剂选择性友好;锡的加工性能和导电性能良好,对环境的敏感性没有碳材料明显。因此,锡基负极材料在锂离子电池研究领域受到较广泛关注[6-8]。然而,锡在嵌/脱锂过程中的体积变化可达 300%以上,这引起了活性颗粒的粉化及电极导电性的降低,随着电化学循环的进行,锡电极的容量很快衰退[9-10]。解决上述问题的一个策略是在锡中引入非活性材料(如碳或其它金属元素),制备纳米复合材料,其中非活性材料可对体积膨胀起到缓冲作用[11-14]。另一个策略是制备多孔/中空结构的锡基活性材料,活性物质中的空间可在一定程度上容纳体积膨胀[15-17]。最近,YU等[18]以三维纳米多孔金膜为基体,采用化学镀法制备了多孔锡电极,该电极在0.1C充放电循环140次后,可逆容量为620 mA·h/g,显示了较高的电化学循环稳定性。然而,多孔金膜高昂的价格显然会限制它的实际应用。

本文作者采用一种新颖的合金-脱合金方法制备三维纳米多孔铜膜。首先在铜片上电沉积锌,通过热处理在表面得到Zn-Cu合金层,再通过酸溶解法除去锌,从而得到三维纳米多孔铜膜。以所获得的三维纳米多孔铜膜为基体,应用电沉积法制备三维纳米多孔结构的锡电极,详细研究其电化学储锂性能,并分析电极充放锂性能与其结构特性的内在关联。该多孔膜电极制备新方法可以用于其他高性能膜电极的制备。

1 实验

1.1 仪器与试剂

扫描电子显微镜SEM(SIRION-100,美国FEI公司生产);X 射线衍射(XRD)仪(D/Max 2550,日本Rigaku公司生产);精密电子天平(CP225D,德国Sartorius公司生产);电池程控测试仪(PCBT-138-320,武汉力兴测试设备有限公司生产);手套箱(1220/750,上海米开罗有限责任公司生产)。

聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(简称 P123,平均相对分子质量为5800,美国Aldrich公司)。其他所用试剂均为分析纯,溶液用去离子水配制。

1.2 三维纳米多孔铜膜的制备

采用阴极电沉积法在厚度为0.1 mm的紫铜箔上制备锌层。在电沉积之前,使用不同型号砂纸(最细砂纸为1000号)将铜箔逐级打磨,然后将铜箔在稀盐酸(10%,体积分数)中浸泡3 min以除去表面的氧化物,再分别用丙酮和去离子水清洗。电镀液由 0.6 mol/L ZnSO4、0.1 mol/L (NH4)2SO4和0.01 mol/L十二烷基硫酸钠组成。电沉积在室温下进行,使用铂片作为对电极,电流密度10 mA/cm2,电镀时间10 min。在充分清洗并用氮气吹干后,将试片在有氩气保护的管式炉中于150℃下热处理2 h。将热处理后的试片于50℃下在通氮气的10%稀盐酸中浸泡2 h,即得到表面多孔的铜膜。

1.3 锡电极的制备

以所制备的三维纳米铜膜为基体,采用阴极电沉积法制备锡电极。电镀液由40 g/L SnSO4、100 mL/L H2SO4和4 g/L P123组成。电沉积在室温下进行,使用铂片作为对电极,电流密度为2.5 mA/cm2,电镀时间 5 min。同时以光滑的紫铜箔为基体,采用相同的阴极电沉积工艺,制备了对比锡电极。两种电极的锡沉积量大致相同,电极上锡的准确沉积量通过精密电子天平测量。

1.4 结构表征与电化学测试

电沉积层的结构通过XRD测定。以Cu靶Kα线为辐射源,管电压为40 kV,电流为30 mA,步长0.02°,每步时间0.1 s,扫描范围为10°~85°。电沉积层表面形貌通过SEM表征。

将不同锡电极在充满氩气的手套箱中分别组装成模拟电池,金属锂电极为对电极,聚丙烯微孔膜为隔膜,电解液为LiPF6(1 mol/L)+EC-DMC(1:1,质量比)的混合溶液。恒电流充放电性能测试采用电池程控测试仪,控制电位在0.05~2 V之间,充放电倍率为0.1C或0.3C。

2 结果与分析

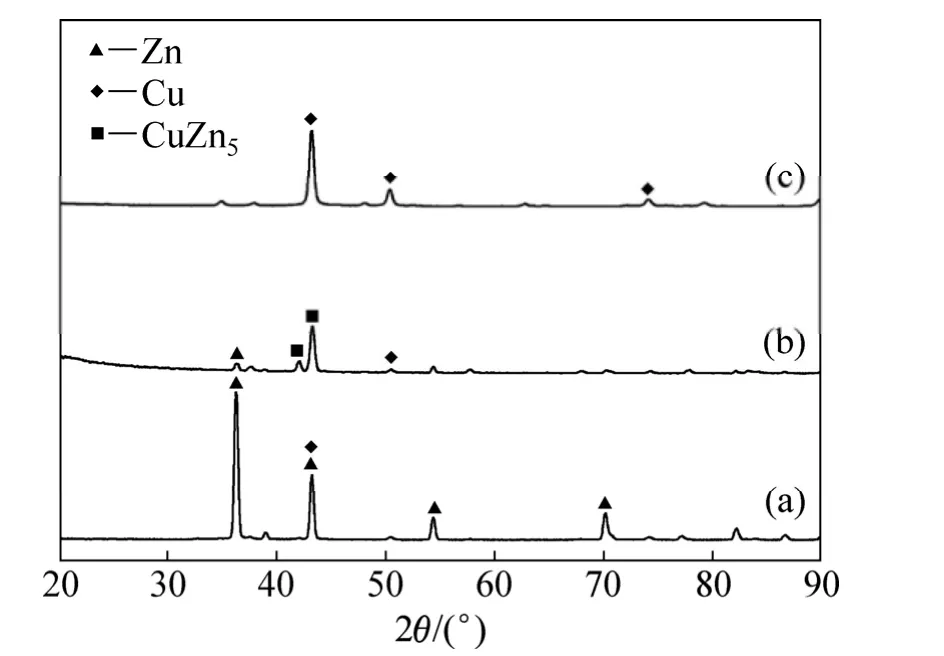

图1所示为铜基体上的电沉积锌层、热处理层及脱合金层的XRD谱。在图1(a)中2θ为36.4°、43.2°、54.5°及70°处的衍射峰可分别被归于金属锌的(002)、(101)、(102)和(103)晶面(JCPDS No.87—713),这表明通过电沉积在铜箔表面获得了金属锌层。由图1(b)可见,热处理层的XRD谱中,锌的衍射峰消失或强度显著降低,而在2θ为42.3°和43.7°处出现了代表CuZn5相(JCPDS No.35—1152)的新衍射峰。在热处理过程中,Zn和Cu的交互扩散与反应,导致了CuZn5合金相的形成。在除去溶解氧的稀盐酸溶液中,热处理层中的活性元素锌溶解,而相对惰性元素铜则被保留,于是得到了多孔铜膜。图1(c)中仅显示了铜的衍射峰(JCPDS No.89—2838)的结果证实了前述推论。

图1 铜基体上的电沉积锌层、热处理层和脱合金层的XRD谱Fig.1 XRD patterns of electrodeposited zinc film on copper substrate (a), annealed surface film (b) and dealloying film (c)

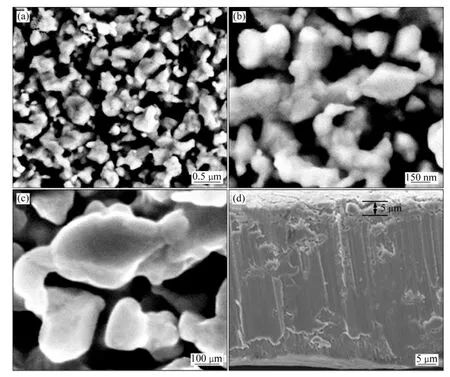

图2所示为所制备的多孔铜膜的表面形貌。基体表面的铜膜显示了三维纳米多孔结构,膜厚约为5 μm(见图2(d))。多孔膜由开放的孔和相互交联的孔壁(厚约为200 nm)构成,其中孔的直径为200~300 nm。在化学脱合金过程中,活性元素锌溶解,保留的元素铜相互聚集而构成孔壁,同时由于铜的迁移而留下的空隙则成为孔。这与ERLEBACHER等[19]报道的Au-Ag合金膜化学脱Ag后得到多孔Au的结果是类似的。

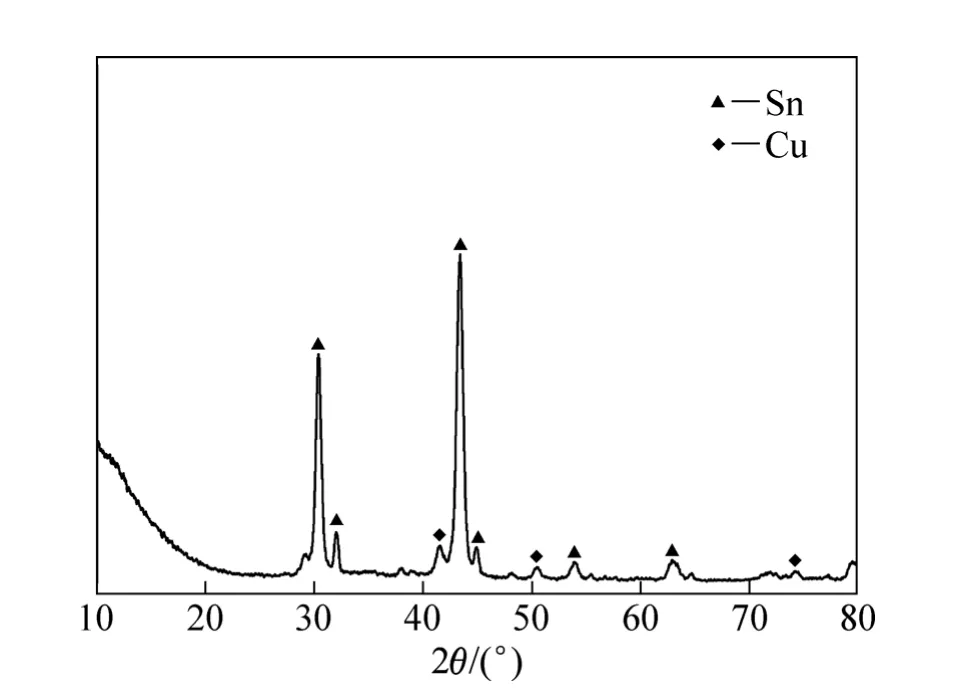

图3所示为以多孔铜为基体电沉积锡层的XRD谱。由图3 可见,分别在2θ为30°、32°、43°、45°、54°和63°处出现了金属锡的特征衍射峰(JCPDS No.04—0673),表明所得到的沉积层为四方晶型的金属锡;在2θ为42°、50°和74°附近的3个峰是铜的特征衍射峰,来源于多孔铜基体。

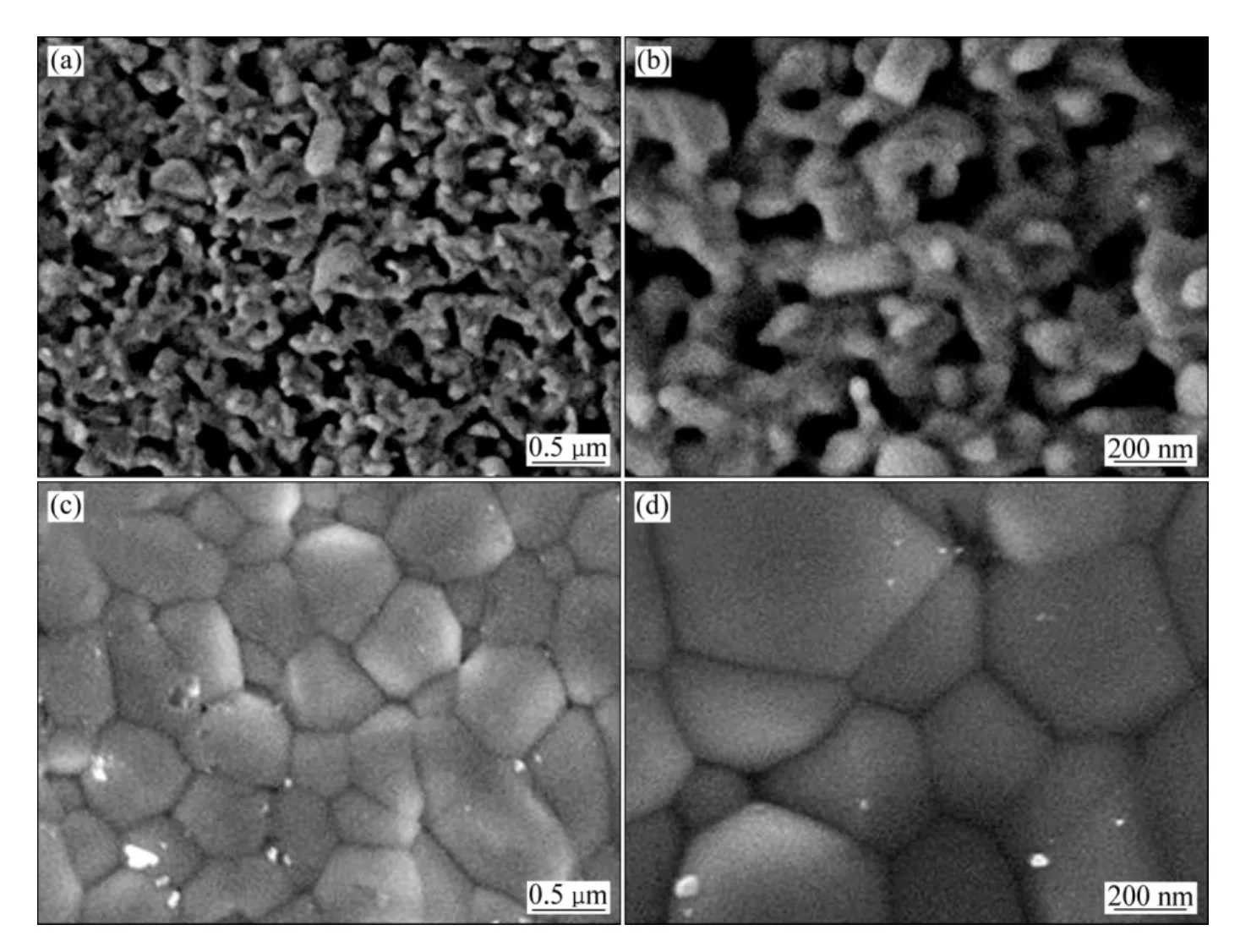

图4所示为以多孔铜和光滑铜箔为基体的电沉积锡层的表面形貌。在光滑铜箔上得到了致密的颗粒状沉积层,锡颗粒大小为200~500 nm;而在多孔铜基体上得到的锡沉积层为三维多孔结构,锡颗粒小于100 nm。与比图2相比,图4(a)和(b) 所显示的孔径明显变小,说明锡已沉积在孔的内表面。由图2进一步可观察到,孔壁是由较小的铜颗粒组成,这些小颗粒可以为锡的沉积提供晶核,因而得到了较小的电沉积锡颗粒。

锡电极储锂机制如下[20]:

图2 多孔铜膜正面和侧面的SEM像Fig.2 SEM images of top-view ((a), (b), (c)) and cross-sectional (d) porous copper film

图3 多孔铜基体上电沉积锡层的XRD谱Fig.3 XRD pattern of electrodeposited tin film on porous copper substrate

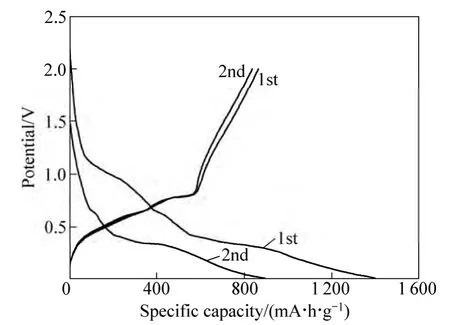

图5所示为以多孔铜为基体制备的锡电极(简称多孔锡电极)在0.1C率下前两次充放电曲线。多孔锡电极第1次放电(嵌锂)容量为1 404 mA·h/g,库仑效率为62 %,较大的不可逆容量是由固体电解质相界面膜(SEI)的形成和电解液的分解引起的[21]。在第一次嵌锂曲线上1.3~1.0 V较长的电位平台即起源于SEI膜的形成。多孔锡电极在第二次充放电中给出了835 mA·h/g的可逆容量,而库仑效率大幅提高至92%。在第二次嵌锂曲线上对应于SEI膜形成的电位平台的消失,意味着在经过一次充放电循环后,在锡电极表面已形成了较完整的SEI膜,这也是在第二次充放电中锡电极的库仑效率大幅提高的主要原因。在第二次放电(嵌锂)曲线中出现了0.7~0.6 V、0.4~0.3 V和0.2~0.1 V的电位平台,分别对应于金属锡的不同嵌锂阶段[20]。

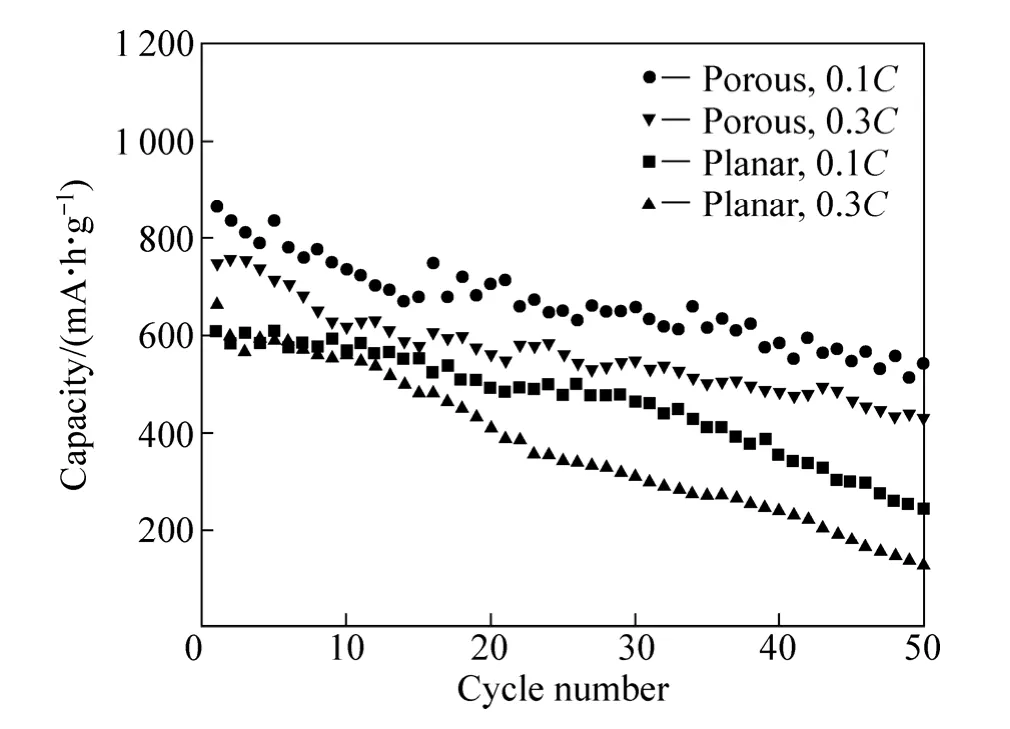

图6所示为以多孔铜和光滑铜箔为基体的锡电极在0.1和0.3C充放电速率下的循环性能曲线。在同一速率下,在所有循环中,多孔锡电极的可逆容量均明显高于以光滑铜箔为基体的锡电极(简称光滑锡电极)。多孔锡电极在0.1和0.3C下50次循环后,容量保持率分别为63%和58%,而光滑锡电极相对应的容量保持率分别为40%和19%,即多孔锡电极比光滑锡电极显示了明显改进的电化学循环稳定性和功率特性。尽管与以多孔金为基体的锡电极相比[18],本研究中所制备的多孔锡电极的循环稳定性稍低,但所发展电极的成本无疑大幅度降低,即具有较高的性价比。同时,与文献[5, 8, 15-17, 22-24]报道的结果相比,本研究中制备的多孔锡电极显示了较高的循环稳定性和较好的速率性能。

图4 多孔铜和光滑铜箔基体上锡沉积膜的SEM像Fig.4 SEM images of tin deposition films on porous ((a), (b)) and planar ((c), (d)) copper substrates

图5 以多孔铜为基体的锡电极在0.1C率下前两次充放电曲线Fig.5 Initial charge-discharge curves of tin electrode using porous copper as substrate at 0.1C

图6 以多孔铜和光滑铜箔为基体的锡电极在0.1C和0.3C下的循环性能曲线Fig.6 Cyclic performance curves of tin electrodes using porous and planar copper as substrates at 0.1 and 0.3C

纳米结构膜电极具有高的比表面积,可以为电极表面电化学反应提供较多的活性位;多孔结构不仅能够促进电解液在电极内部的传输,而且内部空间能够有效地缓冲锡嵌锂过程中的体积膨胀[15,25];三维纳米多孔铜基体的存在可以有效地提高锡膜电极的电子导电性,降低电极欧姆极化[26];而纳米大小的锡颗粒,不仅可以减小绝对体积膨胀,而且可以降低锂离子的固相扩散路径,从而降低扩散极化[3]。上述几个方面的结构特征是所制备的多孔锡电极具有明显改进的储锂性能的主要原因。

3 结论

1) 通过一种新的合金-脱合金方法在铜基体表面构筑了厚度约为5 μm的三维纳米多孔铜膜。开放的孔(直径为200~300 nm)和相互交联的孔壁(厚约为200 nm)构成网状结构的多孔铜膜。

2) 以三维纳米多孔铜膜为基体,应用阴极电沉积法进一步制备三维纳米多孔锡膜电极。所制备的多孔锡电极在0.1和0.3C充放电速率下,初始可逆容量分别为864和746 mA·h/g;50次充放电循环之后,容量保持率分别为63%和58%。

3) 纳米多孔结构、纳米尺度的锡颗粒及高电子导电性的三维纳米多孔铜膜基体等因素是多孔锡电极显示了明显改进的储锂性能的主要原因。

[1]TARASCON J M, ARMAND M.Issues and challenges facing rechargeable lithium batteries[J].Nature, 2001, 414(6861):359-367.

[2]卢 海, 李艳红, 高宏权, 张治安, 赖延清, 李 劼, 刘业翔.Li4Ti5O12/TiN复合材料的制备及电化学性能[J].中国有色金属学报, 2012, 22(4): 1229-1234.LU Hai, LI Yan-hong, GAO Hong-quan, ZHANG Zhi-an, LAI Yan-qing, LI Jie, LIU Ye-xiang.Preparation and electrochemical performance of Li4Ti5O12/TiN composites[J].The Chinese Journal of Nonferrous Metals, 2012, 22(4): 1229-1234.

[3]李姣姣, 王先友, 杨顺毅, 龙晚妹, 王 宏, 白 俐, 吴 强.碳化钙骨架碳负极材料的制备及电化学性能[J].中国有色金属学报, 2011, 21(12): 3087-3093.LI Jiao-jiao, WANG Xian-you, YANG Shun-yi, LONG Wan-mei, WANG Hong, BAI Li, WU Qiang.Preparation and electrochemical performance of calcium carbide skeleton carbon anode material for lithium ion battery[J].The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3087-3093.

[4]HASSOUN J, PANERO S, SIMON P, TABERNA P L,SCROSATI B.High-rate, long-life Ni-Sn nanostructured electrodes for lithium-ion batteries[J].Advanced Materials, 2007,19(12): 1632-1636.

[5]樊小勇, 庄全超, 魏国祯, 柯福生, 黄 令, 董全峰, 孙世刚.以多孔铜为集流体制备Cu6Sn5合金负极及其性能[J].物理化学学报, 2009, 25(4): 611-616.FAN Xiao-yong, ZHUANG Quan-chao, WEI Guo-zhen, KE Fu-sheng, HUANG Ling, DONG Quan-feng, SUN Shi-gang.Fabrication and performance of Cu6Sn5alloy anode using porous Cu as current collector[J].Acta Physico-Chimica Sinica, 2009,25(4): 611-616.

[6]KIM M G, CHO J.Reversible and high-capacity nanostructured electrode materials for Li-ion batteries[J].Advanced Functional Materials, 2009, 19(10): 1497-1514.

[7]LOU X W, LI C M, ARCHER L A.Designed synthesis of coaxial SnO2@carbon hollow nanospheres for highly reversible lithium storage[J].Advanced Materials, 2009, 21(24):2536-2540.

[8]CHOU S L, WANG J Z, LIU H K, DOU S X.SnO2meso-scale tubes: One-step, room temperature electrodeposition synthesis and kinetic investigation for lithium storage[J].Electrochemistry Communications, 2009, 11(2): 242-246.

[9]BESENHARD J O, YANG J, WINTER M.Will advanced lithium-alloy anodes have a chance in lithium-ion batteries?[J].Journal of Power Sources, 1997, 68(1): 87-90.

[10]ZHAO H P, JIANG C Y, HE X M, REN J G, WAN C R.Advanced structures in electrodeposited tin base anodes for lithium ion batteries[J].Electrochimica Acta, 2007, 52(28):7820-7826.

[11]KE F S, HUANG L, JIANG H H, WEI H B, YANG F Z, SUN S G.Fabrication and properties of three-dimensional macroporous Sn-Ni alloy electrodes of high preferential (110) orientation for lithium ion batteries[J].Electrochemistry Communications, 2007,9(2): 228-232.

[12]ZHANG W M, HU J S, GUO Y G, ZHENG S F, ZHONG L S,SONG W G, WAN L J.Tin-nanoparticles encapsulated in elastic hollow carbon spheres for high-performance anode material in lithium-ion batteries[J].Advanced Materials, 2008, 20(6):1160-1164.

[13]XU Y H, GUO J C, WANG C S.Sponge-like porous carbon/tin composite anode materials for lithium ion batteries[J].Journal of Materials Chemistry, 2012, 22(19): 9562-9567.

[14]AHN D, XIAO X C, LI Y W, SACHDEV A K, PARK H W, YU A P, CHEN Z W.Applying functionalized carbon nanotubes to enhance electrochemical performances of tin oxide composite electrodes for Li-ion battery[J].Journal of Power Sources, 2012,212(1): 66-72.

[15]LOU X W, DENG D, LEE J Y, ARCHER L A.Preparation of SnO2/carbon composite hollow spheres and their lithium storage properties[J].Chemistry of Materials, 2008, 20(20): 6562-6566.

[16]YUAN L, GUO Z P, KONSTANTINOV K, LIU H K, DOU S X.Nano-structured spherical porous SnO2anodes for lithium-ion batteries[J].Journal of Power Sources, 2006, 159(1): 345-348.

[17]胡思江, 李庆余, 黄世稳, 王红强, 王芳平, 钟新仙.多孔泡沫铜支撑锡薄膜阳极材料的制备及性能[J].中国有色金属学报, 2009, 19(11): 2006-2010.HU Si-jiang, LI Qing-yu, HUANG Shi-wen, WANG Hong-qiang, WANG Fang-ping, ZHONG Xin-xian.Synthesis and characteristics of porous Sn thin film on foam copper as anode material[J].The Chinese Journal of Nonferrous Metals,2009, 19(11): 2006-2010.

[18]YU Y, GU L, LANG X Y, ZHU C B, FUJITA T, CHEN M W,MAIER J.Li storage in 3D nanoporous Au-supported nanocrystalline tin[J].Advanced Materials, 2011, 23(21):2443-2447.

[19]ERLEBACHER J, AZIZ M J, KARMA A, DIMITROV N,SIERADZKI K.Evolution of nanoporosity in dealloying[J].Nature, 2001, 410(6827): 450-453.

[20]LOU X W, WANG Y, YUAN C L, LEE J Y, ARCHER L A.Template-free synthesis of SnO2hollow nanostructures with high lithium storage capacity[J].Advanced Materials, 2006, 18(17):2325-2329.

[21]SUN X M, LIU J F, LI Y D.Oxides@C core-shell nanostructures:One-pot synthesis, rational conversion, and Li storage property[J].Chemistry of Materials, 2006, 18(15): 3486-3494.

[22]PARK M S, KANG Y M, WANG G X, DOU S X, LIU H K.The effect of morphological modification on the electrochemical properties of SnO2nanomaterials[J].Advanced Functional Materials, 2008, 18(3): 455-461.

[23]HASSOUN J, PANERO S, SCROSATI B.New electrochemical process for the in situ preparation of metal electrodes for lithium-ion batteries[J].Electrochemistry Communications, 2007,9(6): 1239-1241.

[24]LARCHER D, BEATTIE S, MORCRETTE M, EDSTROEM K,JUMAS J C, TARASCON J M.Recent findings and prospects in the field of pure metals as negative electrodes for Li-ion batteries[J].Journal of Materials Chemistry, 2007, 17(36):3759-3772.

[25]ZHANG L Y, XU L, WANG J M, SHAO H B, FAN Y Q,ZHANG J Q.UV-induced oxidative energy storage behavior of a novel nanostructured TiO2-Ni(OH)2bilayer system[J].Journal of Physical Chemistry, 2011, 115(36): 18027-18034.

[26]KONG D S, WANG J M, SHAO H B, ZHANG J Q, CAO C N.Electrochemical fabrication of a porous nanostructured nickel hydroxide film electrode with superior pseudocapacitive performance[J].Journal of Alloys and Compounds, 2011,509(18): 5611-5616.