150t转炉支撑板的焊接

2014-12-14张广英

张广英

1.概述

转炉作为炼钢的主体设备,其支撑板承受着整个炉体的负荷,所以对支撑板的焊接质量要求十分严格。我厂已生产各种规格转炉设备上百台,在许多钢厂平稳安全的运行,在转炉的制作上有着丰富的经验,本文就我厂为某企业生产的150t转炉支撑板的焊接介绍经验。

2.焊接结构

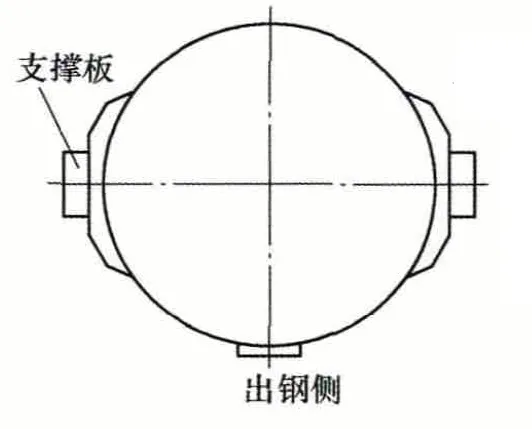

150t转炉高度10 000mm,φ6 800mm,炉壳壳体厚度65mm,支撑法兰与炉壳焊接为一体,结构如图1所示。

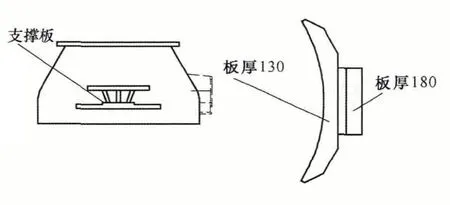

支撑板由板厚180mm和130mm的钢板拼焊而成,最初焊接时,多次出现裂纹等缺陷,后经仔细分析和多次试验最终取得了理想的效果,支撑板的结构和坡口形式如图2、图3所示。

3.材料的焊接性分析

转炉支撑板材质为Q345,抗拉强度为450~655MPa,伸长率为19%~21%,其碳当量CE=0.535%,根据经验公式:当CE=0.4%~0.6%时,钢材的淬硬倾向逐渐明显,冷裂倾向严重。从材料本身考虑,冷裂纹是焊接Q345钢板易出现的主要问题,淬硬组织是引起冷裂纹的决定性因素。焊接过程中能否形成氢致裂纹及敏感的淬硬组织是评定Q345钢板焊接性的一个重要指标,所以在制定焊接工艺时,应充分考虑氢的因素,为防止出现冷裂纹,需采取预热措施。

另外由于该构件强度高、板厚,结构刚性大,焊接时接头拘束应力也大,所以焊接存在的重要问题是热影响区的冷裂和过热区的脆化现象,为此焊前必须预热。

图1 支撑板与炉体的结构

图2 支撑板的结构

图3 坡口形式

4.焊接工艺制定

(1)确定预热温度 预热是防止高强钢焊接冷裂纹的一种有效措施,首先要确定出合理的预热温度。由seferain法得出预热温度≥240℃,我们确定的预热温度为250~300℃。用电加热片加热到预热温度后,用保温棉覆盖焊缝两侧保温,再进行焊接,保证焊接过程中的层间温度,焊接完成后接着进行后热处理。

(2)焊前准备 将加工好的工件按图样要求装配好,并进行定位焊固定,然后将焊缝两侧50mm范围内的水、铁锈、油污及其他杂物清理干净。焊前预热,焊前用履带式加热器预热到250~300℃,并把焊缝两侧其余部分用保温棉包裹。为保证埋弧焊焊接质量和容易引弧,将焊缝两侧点焊上焊接引弧板。

(3)焊接过程 预热后应立即施焊,连续焊接,保证层间温度控制在200~300℃,并注意层间用风铲进行敲击及磨光机清理干净。打底焊采用CO2气体保护焊,I=220A,U=20V,焊丝为H08Mn2SiA,φ1.2mm,背面碳弧气刨清根。

打底后用埋弧焊施焊,焊丝采用H08Mn2SiA,φ5mm,焊剂HJ431,填充时I=700~750A,U=34~36V,v=20~22m/h,盖面时I=650~700A,U=32~34V,v=21~24m/h。为防止变形,正反面交替焊接,每焊接2~3遍,反面再焊,层间用风铲进行敲击,并随时检查变形情况,及时调整,直到焊接完成,接着进行后热处理。

为避免热影响区韧性的恶化,不推荐采用大电流焊接,采用窄焊道多道焊,这样不仅可以减少焊接变形,而且还可以使焊接热影响区和焊缝金属获得较好的韧性。采用碳弧气刨清根时,必须严格控制热输入,在碳弧气刨以后要用磨光机打磨清理表面后方可继续施焊。

(4)后热处理 为改善焊接接头的组织和性能,减小或消除焊接残余应力,促使扩散氢逸出,防止产生冷裂纹,焊接完毕后应立即进行局部退火处理,并用石棉类物品保温,为了方便操作,我们采用电加热的方式进行局部退火处理,退火温度630℃,保温4h后缓冷。

5.结语

焊后按照技术要求,经过100%UT及MT检测,焊缝完全合格。焊接热影响区的韧性与母材基本相当,获得良好的力学性能,达到了产品的质量要求。此转炉至今已服役3年多,运行质量平稳。