双相不锈钢换热器接管管口裂纹原因分析

2014-12-14陈琦栾广贵吴天明林晶

陈琦 栾广贵 吴天明 林晶

1.概述

双相不锈钢焊接的关键是在焊接热循环结束后要使焊缝金属和热影响区均保持有适量的铁素体和奥氏体组织。焊接热输入量的控制:热输入过小,则冷却速度过快,不利于铁素体向奥氏体转变,造成焊缝和热影响区中铁素体过多;热输入过大,则冷却速度过慢,会导致晶粒长大以及σ相等析出脆化。这些都会对双相不锈钢焊接后的使用性能产生影响。

本文针对某石化换热器在检测时发现接管管口处存在的裂纹进行分析,得出焊缝处的应力腐蚀裂纹起源于表面的点蚀坑,在较高焊接残余应力时,导致应力腐蚀裂纹的产生和扩展,焊缝附近的接管因焊接导致碳化物析出,引起晶界的耐腐蚀性能下降。在介质腐蚀作用下,产生晶间型应力腐蚀裂纹,角焊缝上的热裂纹是由焊接引起的,与设备运行工况和介质无关。

2.情况介绍

此台换热器自2006年4月投入使用,在生产不平稳时通过该管口向换热器内输送约318℃、10MPa的高压蒸汽,每年通高压蒸汽约120h。由于在高压蒸汽管线上安装有限流孔板(ROP),高压蒸汽经过ROP后压力降至3.0MPa后再经过控制阀调流量和压力,实际进入换热器的蒸 汽压力约1.5MPa,温度约200℃。接管材料是:ASME A790—S31803,壁厚等级是SCH.80S,8.56mm,φ4mm,与接管连接的筒体材料是:ASMEA240—S31803,厚度22mm,主要技术参数如表1所示。

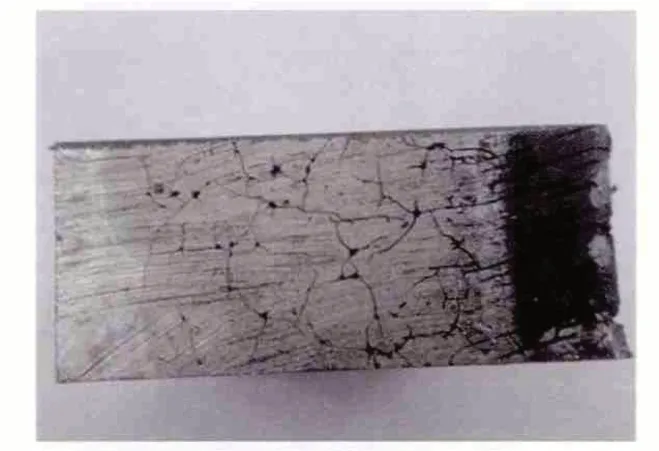

3.取样部位宏观分析

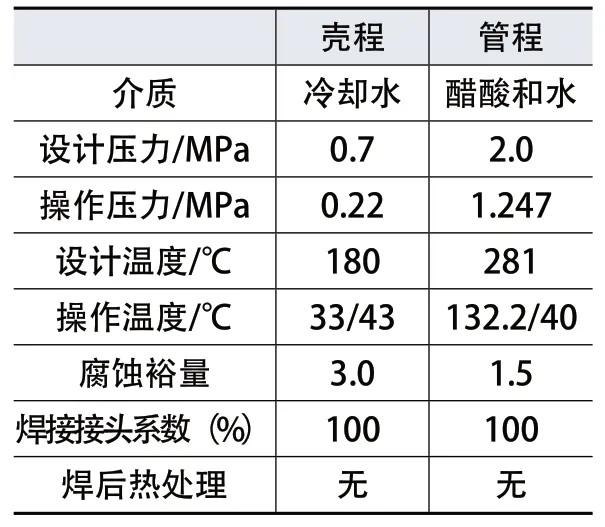

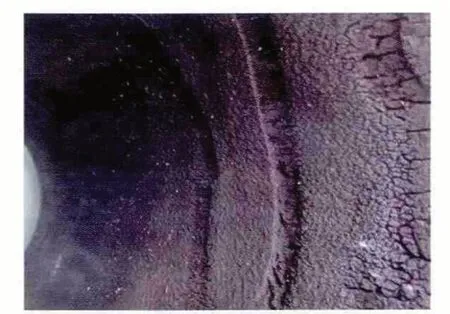

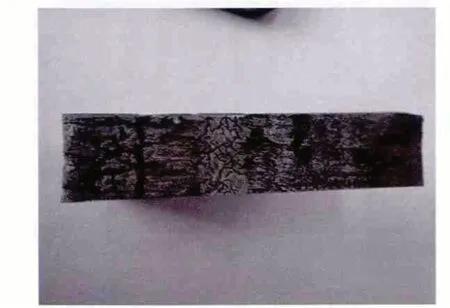

对存在裂纹的接管进行取样,图1为接管内壁,存在裂纹和表面沟槽。图2为剖开的接管,可以清楚地看到接管内壁情况以及角焊缝上的未焊透缺陷。图3是试样接管内壁,可以看到靠近换热器内壁侧腐蚀严重,裂纹粗大,结合其他的图片显示,整个裂纹分布的区域位于焊缝的热影响区,而远离焊缝的接管内壁光滑,无裂纹缺陷。图4是筒体与接管的焊接区,用肉眼就可以看到焊缝区上的点蚀坑及以蚀坑为起源扩展的裂纹。有少量裂纹扩展延伸至筒体母材,但在筒体母材上未发现有裂纹。

4.化学成分分析

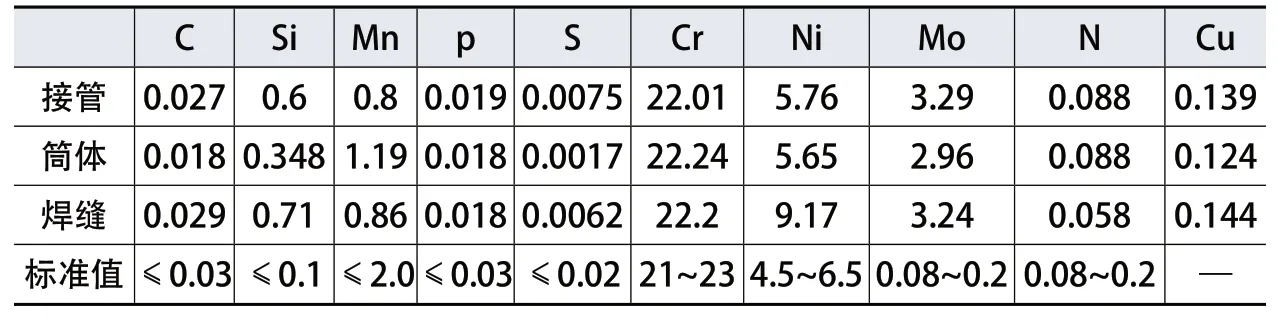

为确认本次取样的材料化学成分,对样品上的接管、焊缝和筒体母材均进行了化学成分分析(见表2)。接管、筒体母材的材料均符合ASME标准要求,为S31803双相不锈钢材料。接管和焊缝的C含量高于筒体母材的C含量。焊缝的Ni含量比S31803标准高,其他元素均符合S31803化学成分的标准范围,符合E312—16焊条要求(具体焊条型号未知)。

5.金相组织分析

本次对接管、焊缝进行了金相检测,以掌握在组织上有无异常现象存在。图5为两个金相试样及金相照片的部位示意。

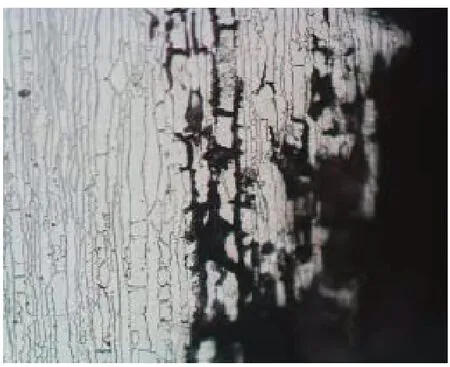

图6为焊缝与接管熔合线上的裂纹,可以看到熔合线处晶粒明显粗大,铁素体比例高。图7~图9为接管A区的一条裂纹,裂纹沿管道轴向方向扩展。图10、图11为接管内壁侧B、C三个区域的金相组织,可以看到明显的晶间腐蚀。

表1 主要技术参数

图1 接管内壁

图2 剖开的接管

图3 试样接管内壁

图4 换热器内壁

图12为加强圈角焊缝第一层焊道上的裂纹,该裂纹为焊接热裂纹。图13为E区接管母材组织,组织中铁素体和奥氏体比例符合双相钢要求。但是从图13可以看到,晶界上有 碳化物析出。

6.扫描电镜分析

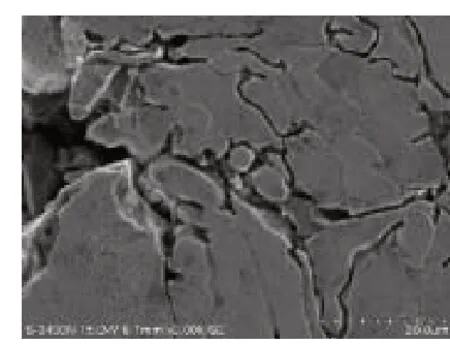

对试样进行扫描电镜分析,图14~图16可以看到接管组织中存在较多碳化物析出,同时断口呈现冰糖块状形貌特征,颗粒状较明显,为晶间腐蚀。焊缝有二次奥氏体析出,晶间存在较多氧化物、碳化物和金属间化合 物σ相等。

7.分析讨论

在焊接过程中,当热影响区的温度超过双相不锈钢的固溶处理温度,晶粒将发生长大,而且发生γ(奥氏体)→α(铁素体)相变,γ 相明显减少,α相增多。一些钢的高温近缝区会出现晶粒较粗大的α铁素体组织。如果焊后的冷却速度较快,将抑制α→γ的二次相变,使热影响区的相比例失调,使α铁素体>70%时,二次转变的γ 奥氏体也变为针状和羽毛状,具有魏氏体组织特征,导致力学性能及耐腐蚀性能的恶化。

双 相不锈钢焊缝金属为铸态组织,属于铁素体凝固模式,一次凝固相为单相铁素体。高温下铁素体相的高扩散速率得以使合金元素快速均匀化,容易消除凝固偏析,即使少量的镍、钼元素显微偏析对于奥氏体相的形成也无较大影响。焊缝金属从熔点冷却至室温时,和焊接HAZ 的高温区转变一样,部分铁素体会转变成奥氏体,两相的平衡数量和α/γ 比值的大小无论对焊缝的抗裂纹能力,还是对焊缝的力学性能和耐腐蚀性能都有重要影响。

表2 化学成分(质量分数) (%)

图5 两个金相 试样及金相部位

图6 接管与焊缝熔合线裂纹局部

图7 接管裂纹局部(接管A区)

焊缝金属冷却时,在 600~1 000℃时也还会有金属间相(σ相等)和二次奥氏体(γ2)的析出,这与填充金属的成分、焊接热输入等有关。

影响焊缝金属组织转变的因素主要有:

(1)焊接热输入的影响 焊接热输入不仅能影响焊缝两相中合金元素的分配,还能影响焊缝金属的两相比例。采用高热输入焊接时,尽管会使凝固组织的铁素体晶粒长大,但是在此情况下的冷却速度较低却会促使较多的奥氏体转变,可以得到足够数量的奥氏体;相反,采用低热输入的焊接,即高的冷却速度,相对的奥氏体数量也少。这种奥氏体相的转变,属于扩散控制的转变过程,焊接时很难达到相的平衡状态,由此还会发生其他相的析出反应。

(2)析出相的影响 双相不锈钢焊接时,有可能发生三种类型的析出,有时会降低钢的耐腐蚀性和韧性。这些析出物是:铬的氮化物(Cr2N,CrN)、二次奥氏体(γ2)、金属间相(σ 相等)。

关于氮化物的析出,当焊缝金属铁素体数量过多或为纯铁素体组织时,很容易有氮化物的析出,这是由于在高温时,氮在铁素体中的溶解度增加,快速冷却时溶解度又下降的缘故;尤其在靠近焊缝表面的部位,由于氮的损失,使铁素体数量增加,氮化物更容易析出,这对焊缝金属的耐腐蚀性有直接的影响。焊缝金属若是健全的两相组织,氮化物的析出量则很少。因此为了增加焊缝金属的奥氏体数量,在填充金属中提高镍、氮元素量是有效的;另一方面也应避免采用过低的热输入进行厚壁件的焊接,以防止纯铁素体晶粒的生成而引起氮化物的析出。

图8 接 管内壁的裂纹(接管A区)

图9 接管内壁的沿晶裂纹(接管A区)

图10 接管内壁的沿晶裂纹(接管B区)

图11 接管 内壁的沿晶裂纹(接管C区)

图12 加强圈角 焊缝裂纹(焊接热裂纹)

图13 接管母材组织(E区)

图14 接管内壁的沿晶腐蚀

图15 接管晶界上的碳化物析出

图16 接管内壁表面冰糖状形貌

关于二次奥氏体的析出,在含氮量高的超级不锈钢(N 为0.3%)多层焊接时会出现。由于后续焊道采用高的热输入时,部分铁素体会转变成细小分散的二次奥氏体(γ2),这种γ2 也和氮化物一样会降低焊缝的耐腐蚀性,尤其以表面影响更大。为抑制γ2 的析出,一是通过增加填充金属的奥氏体量来控制焊缝金属的铁素体量,二是需注意热输入的控制,避免根部焊道采用低热输入,尤其是当第二道热输入较高时更是如此,其目的是在第一焊道后即得到最大的奥氏体转变和相对平衡的元素分配,这样在后续焊道再加热时,能够有最少的Cr2N 和γ2 析出,因此,对多层焊接时,开始2~3 道焊接参数的选择也很重要。

关于σ相的析出,一般说焊接时采用较高的热输入和较低的冷却速度有利于奥氏体的转变,减少焊缝金属的铁素体量,但是热输入过高和冷却速度过慢又会带来金属间相的析出问题,一般焊缝金属不常发现有σ相析出,但在焊接材料或热输入选用不合适时,也有可能出现σ相。

综上所述,为了获得最佳的性能结果,一般必须采用足够高的热输入以保证在焊缝HAZ 奥氏体的再形成,通常焊缝金属的奥氏体量控制在60%~70%,但是也不希望过高的热输入,最高层间温度控制在150℃。

8.结语

双相不锈钢换热器产生裂纹的原因是:

(1)焊缝处的应力腐蚀裂纹起源于表面的点蚀坑,焊缝夹杂等在焊缝表面首先形成点腐蚀坑。当存在较高焊接残余应力时,导致应力腐蚀裂纹的产生和扩展。

(2)焊缝附近的接管因焊接而较长时间位于敏化温度范围内,导致碳化物析出,引起晶界的耐腐蚀性能下降。在介质腐蚀作用下,接管内壁产生晶间腐蚀,因高温水蒸汽的冲刷,而使得接管内壁表面的晶粒脱落,形成沟槽状的表面形貌。同时在接管的部分区域,由于存在较大拉应力,因此裂纹沿壁厚方向扩展,产生晶间型应力腐蚀裂纹。

(3)角焊缝上的热裂纹是由焊接引起的,与设备运行工况和介质无关。

以上几种裂纹均发生在焊接接头附近,焊接导致焊缝中析出二次奥氏体、氧化物、σ相等,使焊缝耐腐蚀性能变差,焊接产生的热量同时也导致接管碳化物析出,引起晶界腐蚀。