轨道交通铝合金高效焊接

2014-12-14

唐山轨道客车有限责任公司焊接工程师 王广英

南京南车浦镇城轨车辆有限公司焊接主管 金文涛

南车四方车辆有限公司焊接主管 但楚臣

大连机车车辆有限公司焊接工程师 陈琛

铝合金高效焊接之装备应用

王广英:目前,高速动车组车体普遍采用铝合金焊接结构,其主要焊缝均采用长纵焊缝连接方式,为提高焊接效率、保证焊接质量稳定,一般采用焊接机器人焊接生产。据统计,一辆车体采用机器人焊接的焊缝有38道。

唐车公司自生产CRH380BL型国产新一代高速动车组项目以来,国内市场对高速动车组产品的需求急剧扩大。为了及时满足市场需求,提高动车组车体生产效率,唐车公司在使用单焊枪自动焊接设备进行生产的基础之上,适时引进了双焊枪自动焊接设备,并采用5087、φ1.2mm和φ1.6 mm盘状MIG焊丝。

单枪焊接设备:车钩面板采用小Cloos单枪单丝焊接机器人;侧墙采用龙门igm、Cloos单枪单丝焊接机器人(见图1);圆顶平顶采用小igm单枪单丝焊接机器人。

双枪焊接设备:车顶组成采用Cloos双枪单丝焊接专机(见图2)。

图1 Cloos单枪焊接机器人

扫二维码看焊接视频

图2 Cloos双枪单丝焊接专机

地板采用igm双枪双丝龙门焊接机器人;车体采用福尼斯双枪单丝焊接专机。

双枪自动焊接设备的引进,尽管会大幅提高焊接效率,但也将带来设备与工装干涉、焊枪之间相互协调、焊接参数匹配等焊接工艺问题。因此,引进的双枪焊接设备不能盲目采用传统焊接工艺,而应该通过分析型材结构特征,充分掌握特征规律,在此基础之上有针对性地制定新型双枪自动焊接工艺。

图3 SAF铝合金MIG焊专机

金文涛:地铁车辆及高速列车铝合金车体大部件目前大量采用挤压型材拼焊,对于焊接质量及焊接效率要求极高。由于车体大部件型材拼接后,接口部位长而规则,便于自动化作业。目前SAF、igm等(见图3、图4)铝合金MIG焊专机、MIG焊机械手等焊接设备已普及,应用情况良好;而搅拌摩擦焊专机以其焊接速度高、变形小等众多优势正在积极推广中。

但楚臣:对于我公司而言,小部件且结构复杂、焊接接头种类多的部件,手工MIG、TIG焊接应用最为广泛,同时大部件中的长直焊缝采用全机械自动焊机焊接。焊机品牌有德国雷姆REHM焊机、法国SAF焊机,焊丝主要采用的是SAF焊丝及大西洋焊丝。

图4 igm铝合金MIG焊接机械手

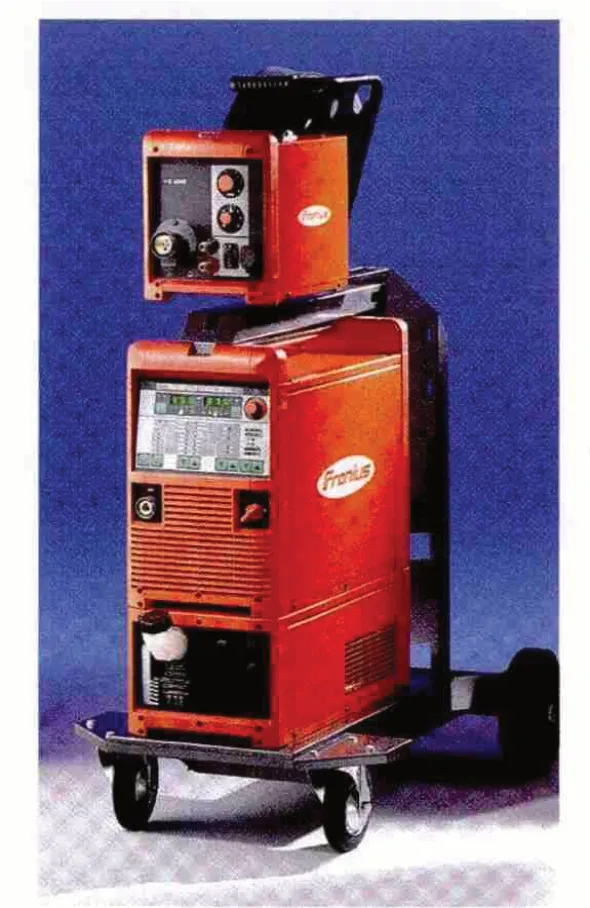

陈琛:铝合金地铁或轻轨车辆制造中,熔化极惰性气体保护焊即MIG焊接由于成本较低、生产高效等特点大面积应用于实际生产中。就应用设备来说,我公司在实际生产制造中倾向选择福尼斯焊机或配有福尼斯焊接系统的自动焊机(见图5),这是由于该设备技术优势明显,焊接电弧稳定,调节简单,焊缝成形良好。焊材倾向选择SAF或伊萨品牌的铝合金焊丝,品质均有保证。

图5 福尼斯焊机

铝合金高效焊接之变形控制

王广英:(1)制定合理的焊接顺序 针对长大铝型材的焊接,国外普遍采用双枪对称焊接工艺,以保证对称焊缝焊接变形量的均匀。针对单枪焊接设备,唐车开发了一种单焊枪焊接工艺,型材两面分别制定焊接顺序,而不是采用两面焊接顺序相同的传统工艺,很好地控制了焊后变形。

(2)优化工装压卡 唐车公司的自动焊焊接工装采用了长短夹具配合压卡的工艺,短夹具压紧型材两侧以控制工件整体变形,长夹具随焊压卡以控制工件局部的变形。通过实施以上工艺,实现了长大型材的整体焊接变形和局部变形控制。

金文涛:铝合金车体生产过程中的变形控制,是工艺及生产团队的重要任务之一。铝合金焊接变形控制方法包括:合理制定焊接工艺、科学的工艺装备设计、严格的工艺纪律管控等方面。作为工艺团队,在制定焊接工艺时,要根据产品特点考虑焊接方法、焊接参数、反变形设置、焊接顺序、焊后矫正等多方面因素,并编制试验大纲,通过工艺试验验证确认合理后,再用于正式生产。焊接工艺装备设计时,要考虑定位点及定位方式、夹紧点及夹紧方式,翻转、吊运等因素,同样新工装必须通过组焊试验验证后才能投入使用。作为生产团队,正确的理解工艺意图及严格执行工艺方法,是变形控制的基本要素,因此严格的工艺纪律管控同样重要。

但楚臣:生产中常用的控制铝合金焊接变形的方法:首先,设计结构上在满足使用功能的前提下尽量将焊缝分散、对称设计,同时可以考虑将焊接接头设计成能够应用搅拌摩擦焊、激光焊、电阻焊的焊接接头;其次,工艺上可采取减少焊缝的焊接热输入量,根据经验提前设置一定的反变形量,设置专用的焊接工装进行刚性固定,采用分散对称焊接及分段退焊等方法。

陈琛:在铝合金城轨车辆制造中,最有效控制变形的方法是利用工装进行反变形以控制变形。以我公司中顶板焊接为例:中顶板焊接时,先反面焊接,再正面焊接;反面焊接时调整工装顶位面与图样弧形相同,将中顶板与工装定位面压严后进行焊接;等完全冷却后,将中顶板吊至正面胎,将中顶板与工装定位面的间隙用铝垫板填满,然后用夹具夹紧后焊接。焊接后中顶板弧形基本符合图样要求。

铝合金高效焊接之变形矫正技术

王广英:我公司铝合金焊接变形的矫正通常采用机械调修和火焰调修的方法。

机械调修可能会导致母材开裂造成安全隐患,因此火焰调修的方法普遍应用于铝合金焊接结构中。但是火焰调修时必须严格控制热输入,一方面热输入必须充足,以保证调修后得到尺寸合格的产品;另一方面,调修时不得超过一定的温度/时间组合,否则会导致结构强度下降。实际生产中为了保证产品的合格率可能会对焊接结构进行多次调修。目前,唐车公司利用sysweld软件对多道焊焊接及焊后多次调修的过程进行模拟仿真,获得与实际相符的温度场、应力场和焊后变形结果,并对结果数据进行分析,来提供一种切实可行的可用于铝合金焊接及焊后多次调修的模拟方法。对明确焊后调修工艺具有很好的指导作用,可提升调修的效率,从而提升生产效率。

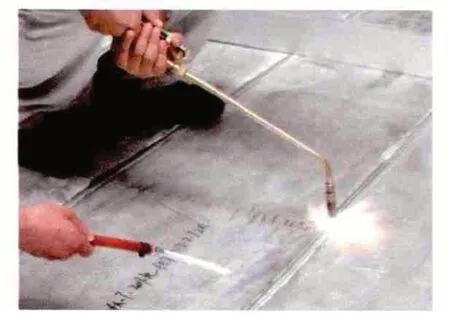

金文涛:铝合金焊接变形矫正方法包括冷矫正、热矫正及复合矫正。冷矫正即使用机械压力对变形部位施压,使材料产生塑性变形抵消焊接变形的方法。冷矫正对矫正设备、矫正顺序及工艺装备要求较高,一般适用于结构较简单的部件。铝合金热矫正一般使用火焰加热的方法(见图6),对于燃烧气体、烤把、矫正温度、顺序、手法及经验等要求极高,一般适用于结构较复杂件的矫正。对于结构非常复杂或刚性很高的铝合金工件,可采用冷、热复合的方法矫正,即通过火焰加热、外加机械压力的方法矫正。上述矫正方法运用的前提是对制定的矫正工艺进行充分的工艺试验验证,确保矫正对铝合金母材及焊缝的性能不会产生影响。经过充分验证的矫正工艺和娴熟的操作技能,是保证矫正质量和效率的前提。

但楚臣:铝合金焊接变形矫正主要方法有:加热法(急冷、空冷),加热兼加压法(加热并辅助锤击、压制、紧固等手段),冷调兼加压法等。铝合金焊接变形矫正调修过程中要注意对母材表面的保护,同时注意控制不同材料的加热温度和时间;生产过程中根据产品种类、制作要求,以及焊接变形的程度与部位来选用上述实用的矫正方法。

图6 铝合金型材火焰矫正

陈琛:生产中经常使用的焊接矫正方法为火焰调修,在控制调修温度的基础上,利用火焰调修技术矫正变形,提高生产效率。

在火焰调修过程中需注意以下事项:①要判断正确的矫正位置和调修量。调修量>5mm,需要夹具/压铁来配合。②针对不同铝板的厚度选择温度。火焰温度控制在150~200℃。火焰不要在垂直方向(直上直下)进入加热,应保持>100°倾斜。③加热的速度不能过快或过慢。加热时不宜速度过慢,火焰分散过大,容易造成调修面凹凸不平。④观察铝板变色来判断是否加热温度过高或过低。