蒸汽发生器入口锥壳与筒体异种钢焊接工艺的确定

2014-12-14王传志刘玉华

王传志 刘玉华

1.概述

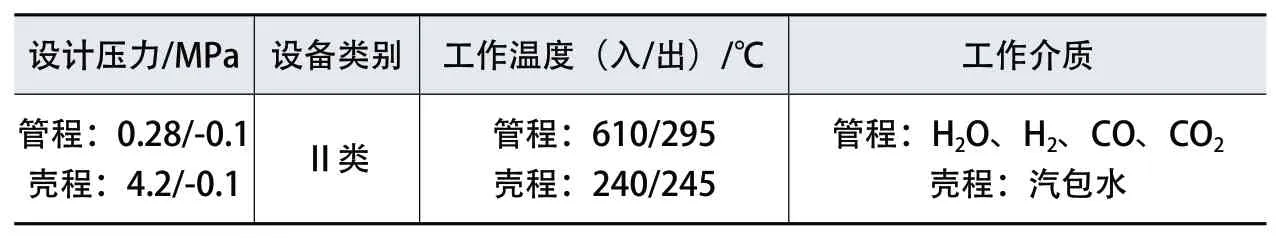

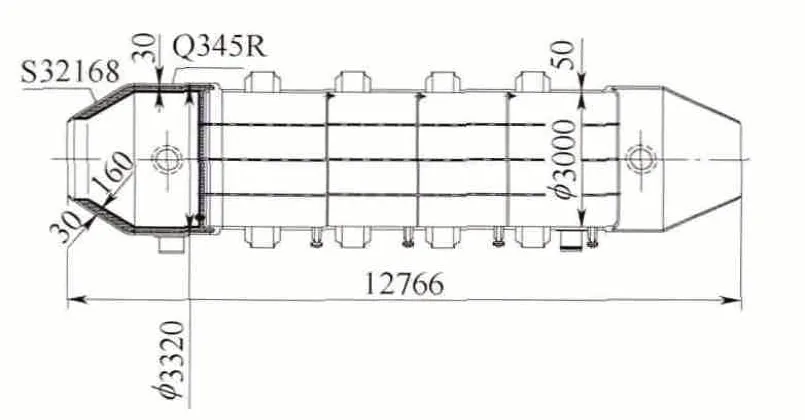

我公司为某化工有限公司制造的设备中有一台蒸汽发生器,主体壳程、管程筒体材料为Q345R,管箱入口锥壳材料为S32168。由于管箱入口介质温度为610℃,管箱入口端内壁和管板表面采用隔热衬里加S31008衬里护板的形式。此设备技术参数如表1所示,结构如图1所示。

2.焊接工艺的确定

一般情况下,S32168与Q345R 焊接大多采用A302焊条,因为采用A302焊条施焊后,在焊缝金属中有一定量的铁素体组织,提高抗裂性。采用A402焊条,焊缝组织为单相奥氏体,其热裂倾向较大。

众所周知,珠光体钢与奥氏体不锈钢焊接时,在紧靠珠光体钢一侧熔合线的焊缝金属中,会形成和焊缝金属内部成分不同的过渡层。离熔合线越近,珠光体的稀释作用越强烈,过渡层中含铬、镍量也越少,因此,其铬当量和镍当量也相应减少。过渡层由马氏体和奥氏体+马氏体组成,过渡层的宽度取决于所用焊条的类型。A402(25-20)由于铬、镍含量比A302(18-8)焊条高,所以过渡层要小得多。当马氏体过渡层较宽时,一方面会显著降低焊接接头的韧性,使用过程中容易出现局部脆性破坏;另一方面,由奥氏体不锈钢和珠光体钢组成的焊接接头中,珠光体钢的含碳量较高,但合金元素含量较少(主要指碳化物形成元素),而奥氏体不锈钢则相反,这样在熔合区珠光体钢一侧形成碳和碳化物形成元素浓度差。当接头在300~400℃温度下长期工作时,熔合区便出现明显的碳扩散,即碳从珠光体钢通过熔合区向奥氏体焊缝扩散。其结果:在靠近熔合区的珠光体母材金属上因形成了脱碳层而软化,在奥氏体焊缝一侧因产生了与脱碳层相对应的增碳层而硬化。由于两侧性能相差悬殊,接头受力时可能引起应变集中,降低了接头的高温持久强度和塑性。为解决碳扩散和迁移问题,除了尽量降低加热温度并缩短高温停留时间,在珠光体钢中增加碳化物形成元素,最有效的方法就是提高奥氏体焊缝的含镍量,利用镍的石墨化作用阻碍形成碳化物,缩小扩散层。

表1 蒸汽发生器技术参数

图1 设备简图

综上所述,本设备管箱入口温度较高,为保证设备长时间在较高温度下正常使用,应选择含镍量较高的焊接材料。镍基焊材是最好的选择,但是由于本设备直径3m,板厚30mm,如果选择镍基焊材会大大提高成本,所以我们选择镍含量较高的A402焊条。

由于A402 焊条的焊缝组织为单相奥氏体,增加了热裂倾向,所以为保证焊接质量和设备使用寿命,我们采用先在Q345R侧使用A402焊条堆焊6mm的堆焊层,然后再进行管箱锥壳S32168与管箱筒体Q345R环焊缝的焊接工艺。在施焊过程中应尽量减少热量的输入,采用小的热输入,快速直道的多层多道焊,并严格控制较低的层间温度。A402焊条化学成分如表2所示。

3.焊接工艺过程

在制定上述焊接工艺方案后,我们进行了设备管箱锥壳S32168与管箱筒体Q345R环焊缝的焊接。首先在Q345R侧筒体坡口面上堆焊A402,堆焊厚度6mm。焊缝坡口形式如图2所示,焊接参数如表3所示。

图2 焊缝坡口形式

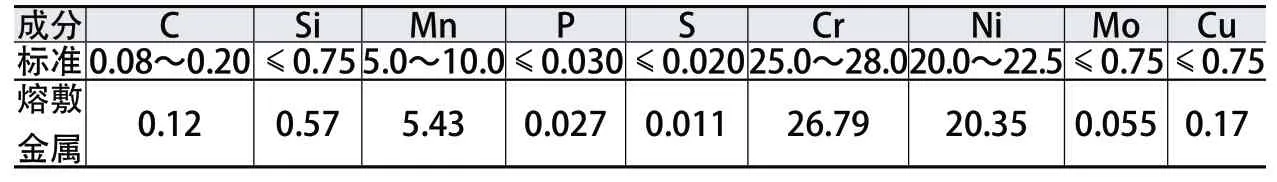

堆焊后进行100%着色检测,合格。然后进行环焊缝的对接焊。由于设备直径较大,我们把管箱筒体与锥体竖立,管箱筒体与锥体环焊缝位于横焊位置。焊接中发现几乎每个弧坑都有裂纹,而在Q345R侧堆焊时没有发现裂纹。分析其原因:在坡口面上堆焊是自由状态,没有拘束力,而环焊缝对接焊缝焊时两筒体会有较大的拘束力,为此我们采取每根焊条收弧时引到坡口面上再收弧,并且对每个收弧处打磨后再进行焊接的方法,焊缝表面看不到裂纹。由于板厚较厚,焊接10mm后进行了一次射线检测,检测结果发现大多数的片子中都有裂纹。于是,我们对照检测片子采用小直径焊条、小电流进行返修,但几乎每个收弧处都出现裂纹。我们对所有收弧处进行打磨,无裂纹后再进行焊接。但通过射线检测发现,收弧的地方虽然已经打磨干净,表面已经没有裂纹,但射线检测还是有裂纹,说明不仅仅收弧处存在裂纹。分析其原因:由于A402焊条焊缝组织是单相奥氏体,热裂倾向严重,再加上本设备直径大,板厚较厚,又是锥体和筒体异种钢的焊接,拘束应力较大,所以焊接热裂纹是不可避免的。为了保证焊接质量,我们查阅有关资料:在铬和镍含量>20%的高铬镍耐热钢中,为获得良好的抗裂性高的纯奥氏体组织,可选用含锰量5%~8%的焊接填充材料。因为锰在熔池中具有脱硫作用,可以大大减少硫的有害作用,最终确定专供A402焊条的化学成分如表4所示。

表2 A402焊条的化学成分(质量分数) (%)

表3 焊接参数

表4 专供A402焊条的化学成分(质量分数) (%)

在清除裂纹后,我们使用专供A402焊条进行了焊接,确实大大减少了焊接热裂纹的产生。焊接完成后进行射线检测,几乎没有发现裂纹,但是却发现有许多夹渣,尤其是筒体与锥体焊接最上面的一道焊缝。我们使用焊条在平板上进行焊接,发现专供A402焊条与原A402焊条相比,在相同焊接参数下,焊条的铺展性或者称与母材的浸润性有所下降,形成凸焊道而提高了抗裂性。但由于焊道铺不开,在下一道焊接时,有可能在上一道焊道的边缘出现夹渣,尤其在横焊位置的焊道上边缘。查找到原因后,我们把筒体平放到转台上,每焊完一道,用砂轮把边缘打磨后再焊接下一道焊缝,焊接完成后进行射线检测,检测结果合格。

4.结语

(1)采用A402焊条焊接中厚板异种钢,焊接热裂倾向非常严重,尤其具有较大拘束应力情况下,为提高焊缝金属的抗裂性能可以采用ωMn=5%~8%的A402焊条。

(2)采用含锰量较高的A402焊条要注意尽量采用平焊位置。对搭接焊道,焊接前应打磨焊道边缘后再焊接下一道焊缝。