铝合金动车组司机室外板柔性切割技术研究

2014-12-14党键邹洪伟

党键 邹洪伟

1.概述

铝合金动车司机室外板是由高强度铝合金板料成形的三维曲面外板零件,然后通过裁边、焊接而构成的统一整体。外板成形方式主要有涨拉成形、模具成形和手工成形等三种。裁边作业是目前外板铺装的主要工序之一,需要将成形外板在现车制作中研割成合适的尺寸,去掉多余的工艺边,整个作业时间占外板铺装时间的25%~35%。

为了提高司机室外板铺装效率和质量,有必要对外板零件自动化切割进行研究。激光切割具有切缝窄(0.1~0.3mm)、工件热变形小、工件无机械应力及表面损伤等优点,本文对通过柔性涨拉设备成形的司机室外板进行三维激光切割技术研究,以期提高司机室外板切割精度,降低外板铺装时间,提升司机室外板装配的质量。

2.三维激光切割技术

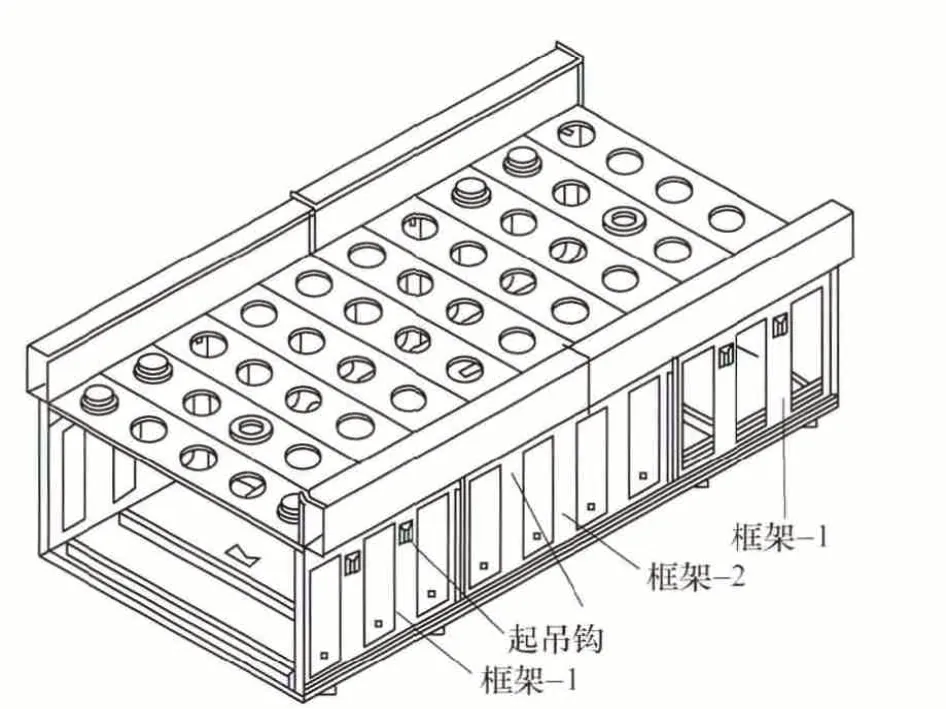

(1)三维激光切割工装改进 三维激光切割技术之前未应用于铝合金高速动车组司机室外板,无曲面切割专用工装,现根据涨拉成形的外板结构制作了柔性工装对外板曲面进行支撑。如图1所示,司机室外板多点柔性切割工装使用33套高度可数控调整的钉柱,在CAM专用软件的控制下,根据被支撑零件的不同而自动选择钉柱的使用数量及高度,支撑成形后的司机室外板工件,用于对工件的激光切边操作,做到一机多用,同时实现数字化。

MpSupport软件可以输入多点涨拉成形系统的CAD模型数据、多点模输出数据,也可以读取常用的STL格式文件。通过软件手动或自动控制设备上钉柱的使用数量及高度,从而用于支撑不同形状的成形后外板工件,用于对工件的激光切边操作。

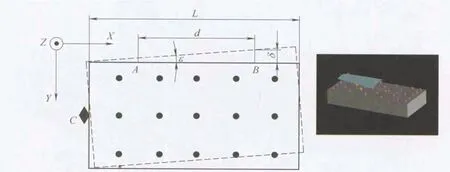

(2)定位方式改进 多点柔性工装(见图2)可以方便调整出与外板曲面形状相同的支撑型面,既用于定位又用于保形,其空间定位方法可以采用 N-2-1方法(N≥3),如图3所示。

图3中的●表示主定位面的N个定位点,用于限制z向移动和x、y向旋转三个自由度,调整N个定位点的高度可拟合不同的外板曲面形状,实现外板零件的定型;表示次定位面的两个定位点,用于约束零件的长边,限制y向的移动和z向旋转两个自由度;◆表示第三基准面的定位点,限制x向的自由度。

图1 柔性切割工装机械结构

图2 制造完成的柔性工装照片

成形后的外板零件在工装上的定位属于二次定位,如果定位时零件在工装的位置出现较大的偏移或偏转都会使零件产生强迫变形,这不仅给薄板零件带来不必要的内应力,而且会影响到零件形状的准确性,将定位点放置的距离差值越大,则偏转误差越小。图3中实线表示零件准确定位时的位置,虚线表示零件定位位置出现偏转时的情况。两个定位点A和B之间的距离为d,定位边的长度为L,δ表示定位时在B定位点的最大位置偏差,则曲面的最大偏转误差角ε为:ε=tan-1(δ/d)≈δ/d(δ/d≤1)。由式中可见,当δ为定值的时候,d的取值越大,则偏转误差角越小,当d=L时,偏转误差角为最小值:ε=tan-1(δ/L)≈δ/L,在零件实际定位过程中,N的取值需要综合考虑铝合金外板零件的质量、强度、变形量等因素。

图3 偏转误差分析

(3)编程方式确认 对于已经空间定位的三维曲面零件,而且柔性工装的坐标系与Prima激光切割机坐标系之间的关系确定,激光切割的路径即为零件的边缘线,为一个连续的空间闭合曲线。但在实际切割路径中需要考虑边缘支撑钉柱以及定位器的规避。以保证外板切割尺寸的准确和快速。

具体编程方法如下:

步骤1:多点模具CAD软件将含有切割位置信息和定位信息的外板数模导出至三维数据。

步骤2:将上述三维数据按照Z轴方向投影成二维CAD数据,并用直线段连接替换投影样条曲线,设计定位孔凸耳,如图4所示。

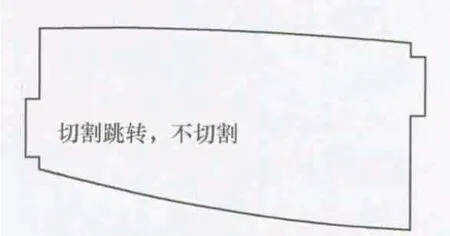

步骤3:为了激光切割时避开定位器,将CAD中的一个封闭轮廓更改为两个封闭轮廓,如图5所示。

步骤4:将更改后的两个封闭轮廓倒入BYBASE二维编程软件中,验证轮廓的封闭性。

图4 二维CAD数据

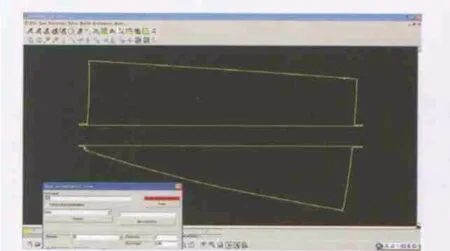

步骤5:将通过验证的轮廓倒入三维SiCam编程软件中进行编程并导出,如图6所示。

3.三维激光切割误差分析及预防

激光切割误差主要受到切割方式、激光参数以及运动路径规划等方面的影响。

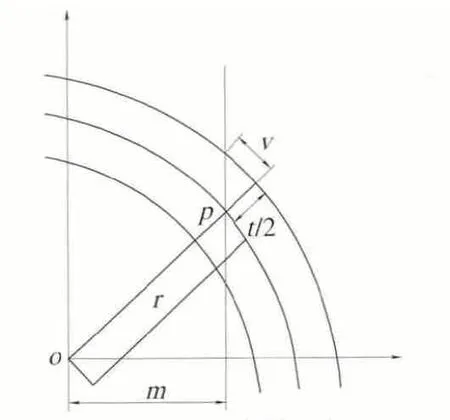

(1)切割方式误差 Prima激光切割机为5轴激光切割机,但由于设备软件陈旧,其5轴编程功能应用十分困难和繁琐。在司机室外板柔性切割试验中,使用二维切割。由于外板零件具有空间三维形状,而且板厚为4mm,因此该切割方式引起切割误差。假设切割为凸切(见图7),激光垂直于Z轴并向下。

如图7所示,假设曲面中性层上P点的主曲率为k1、k2,其中最小曲率为k1,则通过该点P并且沿最小曲率方向k1做垂直面,在该垂直平面内将零件曲面在该点的形状用圆代替。

图5

图6

在激光切割编程中假设以零件中性层为投影基准线,由于板材有一定弧度,并且激光垂直Z轴,在零件上表面出现边缘偏移量L(由弦长近似代替弧长)。假设板厚为t,零件1/2度为m,由P点曲率k1,求得近似圆半径r=1/k1,则有:tanα=2L/t,sinα=mk1,假设最小曲率为1/1500,板厚为4mm,板材1/2宽度为750mm,则求得零件上表面偏移量为1.15mm,记为Eroute。

(2)参数引起的误差 激光参数的设置包括切割速度、离焦量、光斑大小、辅助气体压力、激光输出功率、激光入射角等,它直接影响到切缝宽度和粗糙度,以及切割过程中的热变形。对于相同材质、相同厚度的铝合金板料,通过试验可以优化得到一套相同的激光切割参数,从而将其对切割精度的影响认为是一个固定值,进行补偿后可以忽略对切割精度的影响。

(3)运动路径规划引起的误差 运动路径规划包括初始穿刺点选择和合理的运动轨迹选择两个方面。激光切割初始穿刺点主要影响切割断口的粗糙度,在对表面切割断口没有粗糙度要求时,可以让软件自动产生穿刺点,但当设计对所要加工的零件切割断面有较高粗糙度要求时,通常需要在编激光切割程序时对激光束的启始位置做手动调整,把穿刺点移到需要的合理位置。司机室外板切割试验中穿刺点设置在零件有用区域之外,因此避免了该误差的产生。

图7 凸切边缘示意

合理布置切割运动轨迹,可以减小应力释放带来的变形和热变形翘曲对零件切割成形精度的影响。在激光切割中,按照先内后外、先小后大、先圆后方、先繁后简,先内后外的原则,使切割产生的热量有规律地从里向外传递散发。另外,对于较长的异型件可以采用“过桥”切割法,在切割过程中人为预留几段10~30mm的“桥”,这样在切割时由于工件和母体一直相连,使工件变形程度降低,工件冷却后再切割掉“过桥”。因此切光切割运动轨迹对零件最终切割精度的影响也可以忽略不计。

(4)综合误差分析 对于司机室外板零件的激光切割误差,综合考虑零件成形误差、残余应力引起的回弹变形误差、零件定位误差以及激光切割误差,应用均方根公式求取综合误差,最终求得,Etotal=2.42mm。

4.改进后外板铺装试验

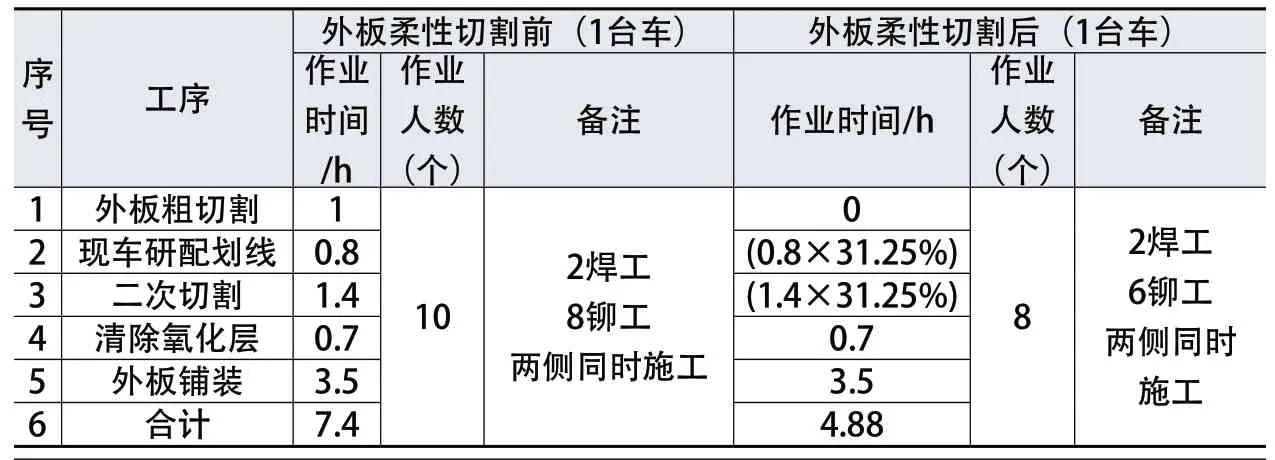

试验前蒙皮作业主要可分割为外板粗切割、现车研配划线、外板精切割、清除氧化层和外板铺装(见图8)等内容。激光切割后,试验件蒙皮作业可分割为现车研配划线、外板单边研割、清除氧化层和外板铺装,对比如附表所示。

5.结语

应用柔性切割技术生产的高速动车组司机室外板零件,其轮廓尺寸与理论值具有很好的一致性,最大误差<0.5%;切割后零件由于成形误差、残余应力释放引起的回弹误差、零件定位误差以及切割方式引起的综合误差<2.5mm;实际零件与司机室木模贴合间隙<2mm;经过铺装试验,涨拉件柔性切割后由两次、全边研割优化为单边研割,涨拉件蒙皮时间降低约34%,涨拉件蒙皮作业人员减少1~2人。项目结果达到预期的要求。

图8 三维激光切割试验件铺装

柔性切割前后涨拉件蒙皮时间对比