液压ABS 回油泵的控制策略及其对制动特性的影响

2014-12-14郑太雄冯国雨

郑太雄,冯国雨,龚 磊

(1.重庆邮电大学汽车电子与嵌入式系统工程研究中心,重庆400065;2.中国兵器工业第五九研究所弹药中心,重庆400039)

0 引言

液压制动系统中回油泵的主要作用是将低压蓄能器中的制动液及时泵回至主缸,实现制动液的循环工作和制动压力的调节作用[1]。如果蓄能器容纳的制动液过多,对后续控制过程中的压力调节会产生不利影响[2],造成增压不足或者减压过慢等情况。此外,回油泵在将制动液泵回至主缸的过程中,会引起主缸压力的变化,若变化过大,则会有明显的踏板反冲现象,造成驾乘舒适性不良。因此,及时开启回油泵将低压蓄能器中的制动液及时泵出,实现制动液的循环工作并对回油泵进行合理地控制,对制动压力调节和提高制动舒适性有着关键的作用。但是回油泵开启时刻以及转速的控制不当会造成轮缸压力不能得到有效的调节,最终影响车辆的制动效果。因此,对回油泵开启时刻和转速进行研究有一定的必要性。

目前,国内外对于液压ABS的研究主要集中在控制算法方面,包括逻辑门限值法[3]和基于古典及现代控制理论提出的一些新的控制方法,如PID控制、滑动模态变结构控制与模糊控制[4-6]等。对于液压调节器的研究主要集中在开关电磁阀的控制和制动压力的调节等方面[7-9]。对于回油泵的研究[2,10],主要集中在回油泵工作特性的分析,泵电机工作对轮缸压力的影响和泵电机的脉冲宽度调制(pulse width modulation,PWM)等方面。其中,对于回油泵的控制大多采用了减压即工作的控制方法。

由国内外对回油泵的研究情况来看,作为影响车辆制动性能和驾乘舒适性能的关键部件,研究和评价回油泵的性能和相关技术是十分重要的,对回油泵的控制策略进行研究也具有一定的实际意义。本文从回油泵的结构和工作原理入手,通过仿真实验研究回油泵的开启时间和转速及其对制动特性的影响,进而提出回油泵的控制策略。

1 液压ABS关键部件模型搭建及验证

1.1 回油泵

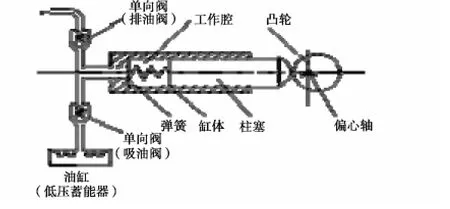

回油泵为径向自吸式柱塞泵,主要由单向阀、缸体、工作腔、弹簧、柱塞、偏心轴、凸轮等组成,如图1所示。

图1 ABS回油泵结构图Fig.1 Scheme of ABS oil pump

相关文献中对于回油泵的建模[2]主要是通过分析其结构,推导出数学模型,本文对回油泵进行研究,主要是通过分析其工作情况,研究制动液流量。本文从回油泵结构出发,推导出回油泵流量的数学模型,详细如下。

在低压状况下,制动液为不可压缩流体介质,忽略泄漏量,可得柱塞泵在某一时刻的流量Q为

(1)式中:dz为柱塞的直径;ηv为柱塞泵的容积效率;d为柱塞顶部的半径;r为凸轮的半径;h为偏心轴与凸轮轴的轴距;θ为两轴连线与水平方向的夹角;ω为偏心轴的旋转角速度。

对于确定的单向定量液压泵,其排量一定,为Vdis,泵的转速为ηs,则该液压泵的理论流量qnom为

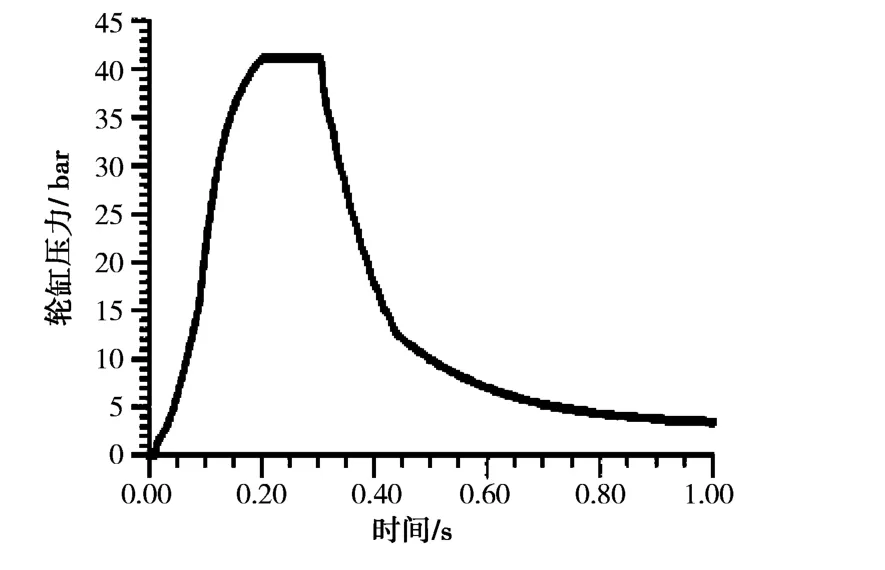

泵的实际输出流量q0为

(3)式中:ρ(p)为等效压力下制动液密度;ρ(0)为常压下制动液密度。

1.2 轮 缸

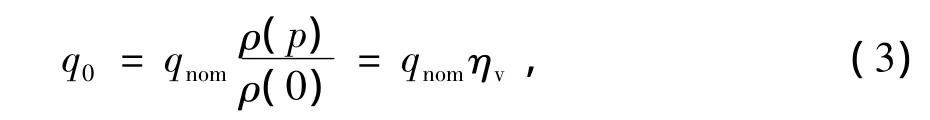

对于轮缸的建模[10],相关文献中往往通过忽略管路的沿程压力损失和局部压力损失,忽略轮缸压力变形等来进行建模。本文将轮缸模型简化成输入量和输出量的关系,其中,制动轮缸的输入量为制动液压力,输出量为制动液流量和活塞压力,其模型如图2所示。

图2 轮缸结构简图Fig.2 Structure diagram of wheel cylinder

(4)式中:Qw为制动液在进出油口处的流量;νw为活塞的移动速度;dw为活塞直径;ρ为制动液密度;Fw为活塞压力;pw为制动液压力。为比例因子,表示了轮缸内压力从0到pw状态时,液体密度的变化对轮缸流量的影响。

1.3 模型验证

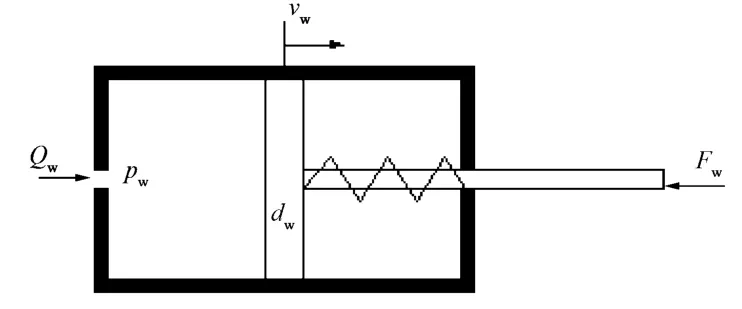

液压调节器主要由主缸、轮缸、低压蓄能器、回油泵组成。回油泵和轮缸是ABS液压调节器的主要组成部分,对于其模型的验证,本文通过对液压调节器整体的压力调节效果来验证。

设定主缸压力为40 bar,轮缸先增压,后减压,结果如下。

图3 轮缸压力调节效果图Fig.3 Structure diagram of pressure regulation effection of wheel cylinder

轮缸压力最大达到40 bar左右,和主缸压力保持一致,保压0.2 s后开始减压。模型建立正确。

2 液压ABS回油泵对制动特性的影响分析

回油泵电机的开启时间和转速快慢对低压蓄能器的活塞位移有一定影响,进而影响回油泵能否及时向液压模块提供制动液和轮缸能否快速减压,最终影响主缸、轮缸的压力变化,影响压力调节效果。回油泵转速控制不当,会出现增压不足和车轮抱死等现象,影响车辆的制动性能。对回油泵电机的开启时间进行控制,可以降低踏板的抖动率,增加制动舒适性。

本文借助AMESim软件,在AMESim中建立液压系统模型,通过5个仿真实验来对回油泵的转速和开启时间进行分析研究,进而提出回油泵的控制策略并验证。

2.1 回油泵的转速分析

分析在一个增压-保压-减压控制周期内,不同回油泵转速对制动的影响。

实验1 不同回油泵转速对制动的影响。仿真结果如图4所示。

分析图4所示的仿真结果,回油泵的转速对轮缸、主缸的压力都有影响,可得如下结论。

图4 不同回油泵转速对制动的影响仿真结果Fig.4 Simulation results of the influence of different oil pump rotating speed on the brake

1)回油泵的转速仅仅影响增压稳定状态下的系统压力,对建立压力时间的影响并无明显差异;

2)由蓄能器弹簧位移曲线可知,回油泵转速越高,减压时,制动液在蓄能器中储存得越少,弹簧变形压缩越小。在3 000 r/min的高转速时,减压过程中的制动液直接通过回油泵泵出,不在蓄能器中存储。此时,蓄能器并未起到减小压力脉动的作用,对比主缸压力曲线可知,此时,主缸压力的波动也较大;

3)由主缸压力曲线可知,回油泵转速越高,主缸压力的波动越大。

由以上结论可知,回油泵的转速越高,系统响应越快,波动也越大,在转速降到一定值时,在一个较短的控制周期内,回油泵并未起到泵油的作用,仅仅用来克服静态摩擦和自身惯量。

为了排出泵在增压时对系统的干扰,探讨减压时泵的转速对系统的影响,有如下实验。

实验2 减压时,不同回油泵转速对制动的影响实验。

回油泵只在减压时工作,其他实验条件不变,得到的仿真结果如图5所示。

图5 减压时,不同回油泵转速对制动的影响的仿真结果Fig.5 Simulation results of the influence of different oil pump rotating speed on the brake when having a decompression

分析图5所示的仿真结果,可得如下结论。

1)在相同压力下进行减压,在较短的减压时间内回油泵的转速对轮缸的减压速率无影响,若减压时间较长,回油泵转速越高,轮缸的压力降到0 bar越快。

2)由主缸压力曲线可知,回油泵转速越高,主缸压力的波动越大。在2 500—400 r/min的转速内,主缸的波动较小,波动幅度相差不大。因此,减压时,回油泵的转速应该在2 500 r/min以下。

对比实验1和实验2有以下结果。

1)对比蓄能器弹簧位移曲线知,回油泵在增压和减压阶段一直以高速运转时,蓄能器不能很好发挥减小压力脉动的作用,应避免回油泵长期高速运行。

2)回油泵的启动对主缸压力产生波动,转速越高,波动越大。

其他仿真结果与实验1相同,不再重复讨论。通过实验1—实验2,可以得出结论:应尽量减少泵的频繁启动带来的主缸压力波动,在进入ABS控制时,回油泵首先应保持低速运转,以克服静态摩擦和减小自身惯量。减压时,再加快转速,以达到快速泵油的目的。

2.2 回油泵的开启时间分析

实验3 首次保压时低速开启。

设置回油泵在制动时不工作,在进入首次保压时开启,以500 r/min的转速运行,进入首次减压后以2 500 r/min的转速运行,后续的增压、保压阶段保持500 r/min的转速,减压阶段保持2 500 r/min的转速,直至仿真结束。

实验4 首次保压时高速开启。

设置回油泵在制动时不工作,在进入首次保压时开启,以2 500 r/min的转速运行,在后续的增压、保压阶段保持500 r/min的转速,减压阶段保持2 500 r/min的转速。其他实验条件不变,重复实验3。

实验5 低速开启。

设置回油泵在制动时即以500 r/min的转速开启运行,进入减压后以2 500 r/min的转速运行,后续的增压、保压阶段保持500 r/min的转速,减压阶段保持2 500 r/min的转速。其他实验条件不变,重复实验3。

以上3个实验的仿真结果如图6所示。

由图6a可知,回油泵在制动时低速开启使车辆的角加速度更大,一定的轮角加速度有利于充分制动,但过高的角加速度也会造成过度增压,不利于轮速的恢复。由图6b所示的仿真结果可知,在合理的回油泵转速控制下,泵在保压时低速开启、保压时高速开启和制动时低速开启3种开启方式下都未出现抱死情况,均能满足制动性能的要求。因此,可以选择首次保压时回油泵启动的方式。由图6c所示的主缸压力曲线表明,首次保压时以2 500 r/min的高速启动,主缸的压力波动要大于以500 r/min的低速启动方式。而保压低速启动与制动时低速启动2种方式下的主缸压力波动幅度相差不大,只在波动发生的时间上有所不同。综上分析,兼顾制动性能和舒适性能,选择如实验3所述的首次保压时低速开启的启动方式。

3 基于逻辑门限值的回油泵控制策略

逻辑门限值法是应用比较广泛的ABS控制策略。本文采用项目组经过长期研究和大量的台架与实车道路试验开发出的、具有良好控制效果的ABS逻辑门限值控制方法[3]。此控制方法将整个ABS的控制过程分为首次控制和常规控制循环。首次控制包括首次增压状态和减压状态,常规控制循环包括保压状态、增压状态和减压状态。

3.1 回油泵控制策略

结合本文对回油泵的开启时间和转速的分析研究,在此基础上提出基于逻辑门限值的回油泵控制策略,详细控制策略如下:首次控制回油泵不工作,尽量减少对首次控制的影响。当车轮角加速度A大于保压门限值时,由首次控制进入常规控制循环的保压阶段,此时,增压阀和减压阀均关闭,回油泵与轮缸间的油路关断,回油泵电机开始以低速ηL(回油泵的低转速值)启动,以克服静态摩擦和自身惯量,同时弥补控制信号与电机启动间的时间滞后。在进入增压阶段后,增压阀打开,减压阀关闭,回油泵保持转速ηL,直到参考滑移率S高于设定的减压门限值,进入减压状态,此时,关闭增压阀,打开减压阀,回油泵开始加速至高速ηH(回油泵的高转速值)运转,将减压时的制动液及时泵回至制动主缸。当满足相关门限值,控制由减压进入保压阶段时,回油泵转速再次减速至ηL。后续控制重复此循环。

3.2 回油泵控制策略对比验证

为验证本文所述的回油泵控制策略,现对ABS在高附着系数路面下的紧急制动进行仿真试验。参照GB/T 13594-2003《机动车和挂车防抱制动性能和试验方法》中的相关规定,设置增压阀增压,使轮缸建立一定的压力,然后关闭增压阀,以模拟增压过程。后续的增压阀、减压阀与回油泵受控制策略的控制。

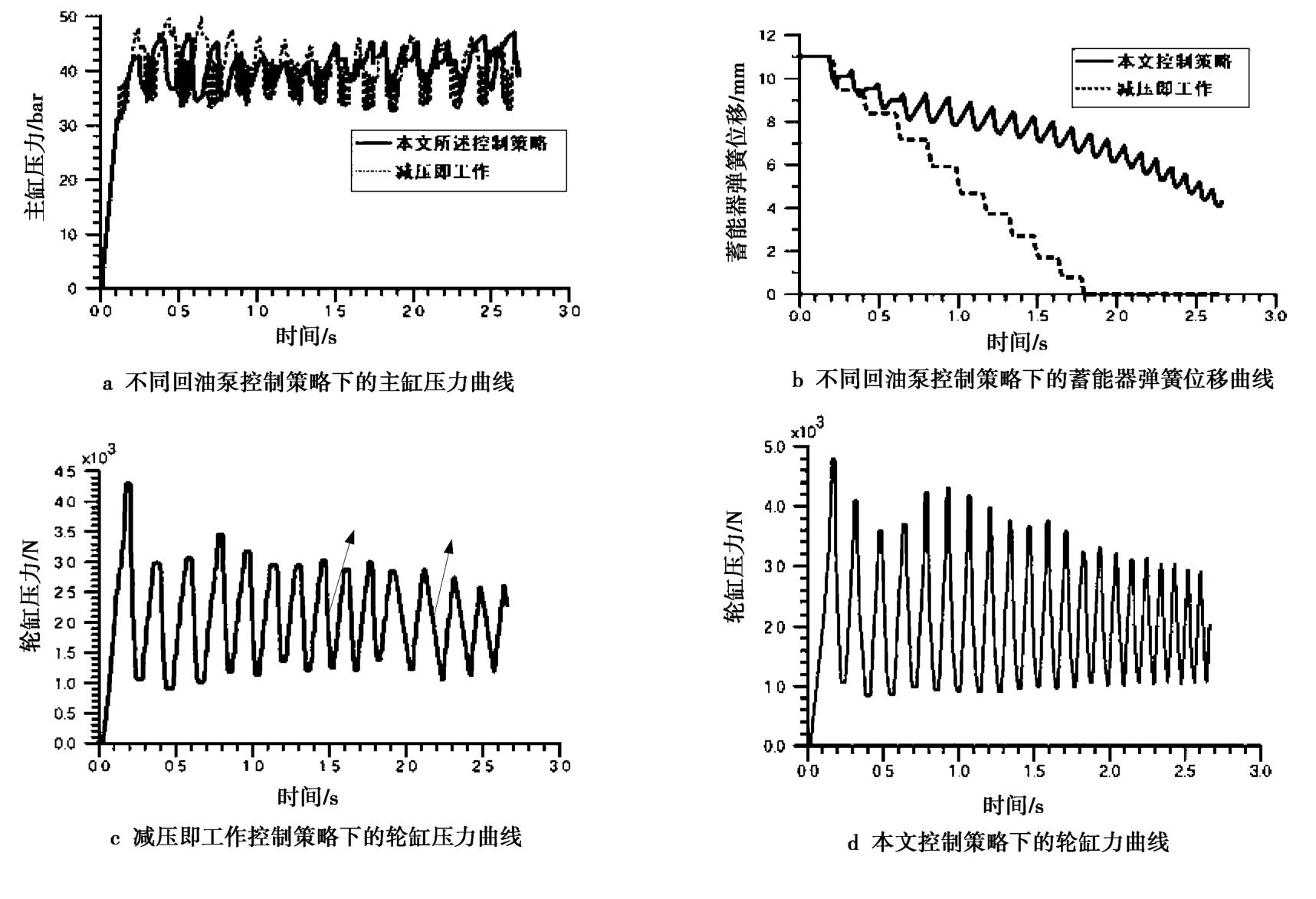

对文献[1]中提到的减压即工作的回油泵控制策略进行相同条件下的仿真,对比2种控制策略下的实验结果如图7所示。

图6 不同回油泵开启状态下的仿真结果Fig.6 Simulation results under different open position of the oil pum

由图7a可以看出,在本文的回油泵控制策略下,主缸压力的波动更小。在减压即工作的回油泵控制策略下,回油泵首次启动带给主缸压力的波动比在本文控制策略下的主缸压力的波动要大,而且在后续的控制过程中,压力波动也要更加剧烈。由图7b可以看出,在减压即工作的回油泵控制策略下,实验过程中出现这种情况是由于出现了蓄能器弹簧位移为0的情况,出现这种情况是由于回油泵只在减压时工作,蓄能器中的制动液未能及时排出。此时,蓄能器被制动液充满,减压时轮缸里面的制动液不能存储到蓄能器中,影响轮缸的减压效果,如图7c所示,弹簧位移为0时的减压速率要小。在本文控制策略中未出现此情况,蓄能器弹簧位移始终大于0。整个实验过程中,轮缸的减压速率变化较小。

图7 不同回油泵控制策略下实验结果Fig.7 Experiment results under different control strategy of the oil pump

以上结果证明了本文所述控制策略的有效性。回油泵的控制策略对抑制主缸压力的波动有效,具有较好的制动效果,提高了制动舒适性。

4 总结

本文对回油泵的开启时间和转速进行分析研究,提出了首次保压时低速开启和回油泵高低速配合控制的控制方式。在逻辑门限值基础上提出了回油泵的控制策略,通过实验证明了控制策略的有效性。

[1]叶阳,刘照度,裴晓飞,等.汽车ABS/ASR集成系统控制逻辑研究[J].北京理工大学学报,2011,31(9):1049-1053.YE Yang,LIU Zhaodu,PEI Xiaofei,et al.Study of Control Logic for ABS/ASR Integrated System[J].Transactions of Beijing Institute of Technology,2011,31(9):1049-1053.

[2]李静,沙宏亮,王伯平,等.基于液压制动轮缸压力估算的车辆电子稳定性程序算法[J].吉林大学学报,2010,40(6):1476-1481.LI jing,SHA Hongliang,WANG Boping,et al.Control algorithm for vehicle electronic stability program based on brake wheel cylinder hydraulic pressure estimation[J].Journal of Jilin University,2010,40(6):1476-1481.

[3]郑太雄,马付雷.基于逻辑门限值的汽车ABS控制策略[J].交通运输工程学报,2010,10(2):69-72.ZHENG Taixiong,MA Fulei.Automobile ABS control strategy based on logic threshold[J].Journal of Traffic and Transportaion Engineering,2010,10(2):69-72.

[4]唐国元,宾鸿赞.基于遗传算法的车辆ABS在线整定PID控制及仿真[J].系统仿真学报,2007,19(7):1554-1557.TANG Guoyuan,BIN Hongzan.PID Control Approach of Vehicle ABS and Its Simulation Based on Genetic Algorithm Parameter-tunning[J].Journal of System Simulation,2007,19(7):1554-1557.

[5]江坤,张井岗.一种新的基于模糊趋近律的滑模控制方法[J].系统仿真学报,2002,14(7):656-660.JIANG Kun,ZHANG Jinggang.A New Approach to the Sliding Mode Control Based on Fuzzy Reaching Law[J].Journal of System Simulation,2002,14(7):656-660.

[6]刘金琨,孙富春.滑模变结构控理论及其算法研究与进展[J].控制理论与应用,2007,24(3):407-418.LIU Jinkun,SUN Fuchun.Research and development on theory and algorithms of sliding mode control[J].Control Theory and Applications,2007,24(3):407-418.

[7]TU H C,RANNOW M B,WANG M,et al.Modeling and validation of a high speed rotary PWM on/off valve[C]//Magdy Bayoumi.Proceedings of the ASME Dynamic Systems and Control Conference 2009.Hollywood,CA,USA:ASME,2009:629-636.

[8]梅宗信,傅勇,郑文荣.汽车防抱制动系统液压电磁调节器台架试验方法的探讨[J].汽车工程,2010,32(4):314-317.MEI Zongxin,FU Yong,ZHENG Wenrong.AN Investigation into the Bench Test Methods for Electromagnetic-hydraulic Modulator in Automotive ABS[J].Automotive Engineering,2010,32(4):314-317.

[9]王仁广,王斌,石传龙,等.利用直接识别方法建立ABS制动管路压力传递函数模型[J].机床与液压,2010,38(19):89-92.WANG Renguang,WANG Bin,SHI Chuanlong,et al.Construction of ABS Brake Line Pressure Transfer Function Using Direct Identification Method[J].Machine Tool and Hydraulics,2010,38(19):89-92.

[10]初亮,王彦波,祁富伟,等.用于制动压力精确控制的进液阀控制方法[J].吉林大学学报:工学版,2013,3(4):125-129.CHU Liang,WANG Yanbo,QI Fuwei,et al.Controllability of inlet valves for brake pressure fine regulation[J].Journal of Jilin University:Engineering and Technology Edition,2013,3(4):125-129.