高性能预应力孔道压浆材料的研究及应用

2014-12-12李顺凯荀东亮邓波邓翀

李顺凯 ,荀东亮 ,邓波 , 邓翀

(1.中交武汉港湾工程设计研究有限公司,湖北 武汉 430070;2.湖北省海工结构新材料及维修加固重点实验室,湖北 武汉 430070)

0 引言

后张预应力混凝土结构因其显著的技术经济优势而在大型桥梁结构中被广泛应用。孔道压浆材料则在该结构中承担着保护预应力钢筋不受有害离子侵蚀,以及使预应力钢筋和周围混凝土结合成为整体协同工作的关键材料[1]。新桥涵规范JTG/T F50—2011《公路桥涵施工技术规范》[2]提出“低水胶比、高流动性”的概念,即灌浆材料的水胶比在0.26~0.28之间,浆液初始流动度在10~17 s之间,规定浆液3 h自由膨胀率为0~2%,这些新的指标对灌浆材料提出更高的要求,而传统的压浆材料会出现流动性差、泌水、体积稳定性不良等缺点,既影响施工进度,也极大地影响预应力混凝土结构的耐久性。

在实际工程中,因预应力孔道压浆材料质量或施工工艺等问题造成压浆不密实而使桥梁失效的事故报道屡见不鲜。本研究主要结合新桥涵规范中对孔道压浆材料的要求,研制一种新型预应力孔道压浆材料,通过对各组分掺量和性能的分析,并结合实际工程开展压浆工艺研究,为实体箱梁预应力孔道压浆提供现场经验和技术保障。

1 主要原材料

预应力孔道压浆材料是由高效减水剂、膨胀剂、矿物掺合料和其它材料干拌而成的混合料。原材料中减水剂、矿物掺合料、膨胀剂和稳定剂的选择是关键,适应性相对较高的原材料是保证压浆剂质量的前提。本试验主要用原材料有:

1) 水泥:华新PO42.5级水泥;2) 矿粉:武钢S95级粉煤灰;3) 硅灰:埃凯微硅粉;4) 减水剂:萘系减水剂FDN(粉剂)和聚羧酸减水剂PC(粉剂);5)膨胀剂:膨胀剂A,具有塑性阶段膨胀和硬化中后期微膨胀的特点;6)稳定剂:自制浆体稳定剂W。

2 试验结果与分析

2.1 减水剂种类及掺量的影响

选用华新水泥,减水剂采用萘系FDN和聚羧酸PC,搅拌机采用高速搅拌机(1 000 r/min),水胶比固定为0.27,测试不同减水剂及掺量对压浆材料性能的影响,见表1。

表1 减水剂对压浆材料性能影响Table1 Effecton groutingmaterialperformancebywater reducer

由表1可知,萘系减水剂FDN在低水胶比(0.27)情况下,压浆材料流动度很难达到规范要求,当FDN掺量为2%时,压浆材料初始流动度仅为30 s,即使FDN掺量增加到3%,压浆材料的流动度也仅为22 s,虽然流动度有所改善,但随着FDN掺量进一步增加,泌水情况也随之出现。

聚羧酸减水剂PC比萘系减水剂FDN掺量小、减水率大,当聚羧酸减水剂PC掺量到0.3%时流动度达到18 s,并随着PC掺量的增加压浆材料的流动度进一步提升,但也出现了PC掺量过大,压浆材料泌水严重的情况。

2.2 矿物掺合料的影响

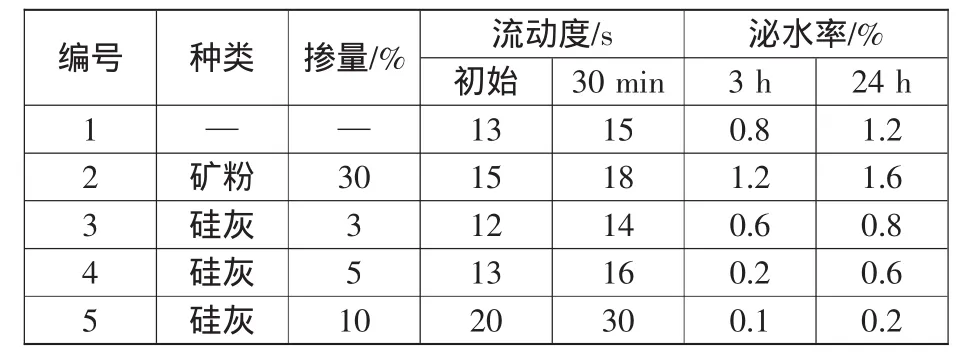

选用华新水泥,采用矿物掺合料矿粉和硅灰等量替代水泥,减水剂采用聚羧酸,掺量为胶凝材料用量的0.35%,搅拌机采用高速搅拌机(1 000 r/min),水胶比固定为0.27,测试矿粉和硅灰及掺量对压浆材料性能的影响,见表2。

表2 矿物掺合料对压浆材料性能影响Table2 Effecton groutingmaterialperformanceby m ineraladm ixtures

掺入30%矿粉后,压浆材料流动度下降,泌水率明显增加。硅灰掺量对流动度及泌水率影响较大,硅灰掺量由3%增加到5%时,压浆材料流动度增减幅度较小,当硅灰掺量超过10%时,流动度降低明显。硅灰可明显降低压浆材料的泌水率,泌水率随硅灰掺量的增加而降低。

2.3 膨胀剂的影响

试验选用华新水泥,采用膨胀剂等量替代水泥,硅灰掺量为5%,减水剂采用聚羧酸,掺量为胶凝材料用量的0.35%,搅拌机采用高速搅拌机(1 000 r/min),水胶比固定为0.27,测试膨胀剂对压浆材料性能的影响,见表3。

表3 膨胀剂对压浆材料性能影响Table 3 Effecton groutingmaterialperformance by expanding agent

从表3可以看出,膨胀剂在一定掺量范围内对流动度的影响较小,压浆材料的膨胀率随膨胀剂掺量增加而增加,规范要求3 h自由膨胀率0~2%,24 h自由膨胀率0~3%。由试验结果分析可知,膨胀剂掺量为5%和10%时,膨胀率均满足规范要求,当掺量为15%时,膨胀剂对流动度具有一定的削弱作用,流动度有下降的趋势。

2.4 稳定剂的影响

稳定剂均具有保塑功能,使浆体有良好的内聚保水功能,大幅度减少泌水率。试验选用华新水泥,硅灰掺量为5%,膨胀剂掺量为10%,减水剂采用聚羧酸,掺量为胶凝材料用量的0.35%,搅拌机采用高速搅拌机(1 000 r/min),水胶比固定为0.27,测试稳定剂掺量的影响,见表4。

表4 稳定剂对压浆材料性能影响Table4 Effecton groutingmaterialperformanceby stabilizer

从表4可以看出,压浆材料的流动性随稳定剂掺量的增加而降低,稳定剂的掺入对压浆材料泌水现象改善明显,当掺量为0.02%时,压浆材料即可以达到零泌水。试验中发现,未加入稳定剂前,压浆材料有扒底现象,掺入稳定剂可明显改善浆体扒底现象。

3 现场工艺试验

3.1 工艺试验

综合各项性能试验分析,为确保压浆材料性能,配制的压浆材料组分最终掺量为:聚羧酸减水剂0.35%,硅灰5%,膨胀剂10%,稳定剂0.02%,压浆材料的水胶比为0.27。将配制好的压浆材料用于30m矩形梁压浆试验,矩形梁设计长度30m,截面尺寸150 cm×75 cm,梁内设置竖向大弯曲半径预应力管道,见图1。

图1 现场工艺试验30m矩形梁Fig.1 Field process testof30m rectangular beam

3.2 现场制备与性能测试

采用水泥浆专用拌和机搅拌5min,真空压浆前先用真空泵抽吸预应力管道中的空气,使管道中真空度达到-0.07~-0.09 MPa,然后在管道的另一端用压浆泵以一定的压力将搅拌好的水泥浆体压入预应力管道。现场对拌制的压浆材料取样,实测流锥时间均值为14.1 s,3 h泌水率为0,28 d抗压强度为62.8MPa。

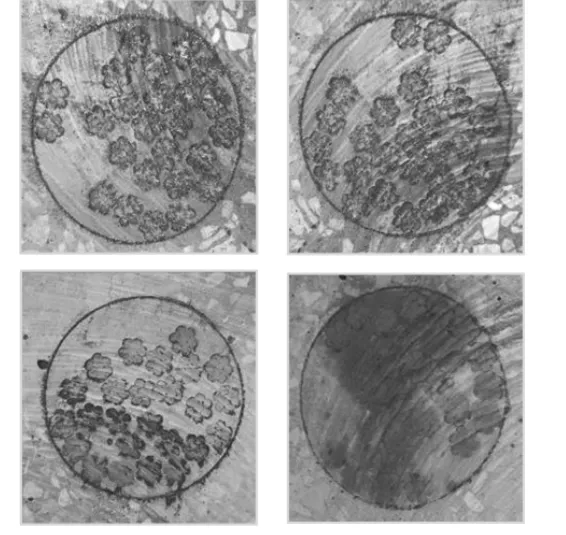

3.3 充盈度检测

灌浆5 d后,沿30m矩形梁长度方向取4个横截面剖开,取得4个剖面,检查预应力孔道内浆体充盈度情况,各孔道剖面见图2。从图2可以看出,压浆材料在管道中全部充实。正是由于该压浆材料具有大流动、零泌水和微膨胀等特点,便于孔道压浆施工,且压浆过程中浆料稳定、均匀,可有效保证孔道压浆质量。

图2 管道剖面图Fig.2 Cross-section of theduct

4 结语

1) 萘系减水剂FDN在低水胶比(0.27)的情况下,压浆材料的流动度很难达到规范要求,配制高性能压浆材料应选用聚羧酸减水剂。

2)矿粉对压浆材料流动性和泌水率不利,一定掺量硅灰可有效改善压浆材料的流动性和泌水率。应选择具有塑性阶段和后期膨胀的膨胀剂,且掺量应控制在一定范围内。

3)稳定剂的掺入对压浆材料泌水现象改善明显,但压浆材料的流动性随稳定剂掺量的增加而降低。

4)压浆材料组分最终掺量为:聚羧酸减水剂0.35%,硅灰5%,膨胀剂10%,稳定剂0.02%,压浆材料的水胶比为0.27。该压浆材料在30m试验矩形梁工艺试验中,各项性能指标均满足新桥涵规范的要求。

[1] 杜玉兵,吴恒新.后张预应力孔道压浆材料配合比试验研究[J].公路工程,2010(6):110-112.DU Yu-bing,WU Heng-xin.Experimental study of the mixture ratio of duct grouting materials of post-tension [J].Highway Engineering,2010(6):110-112.

[2]黄玉娟,侯书恩,靳洪允,等.预应力孔道灌浆材料性能的影响因素[J].混凝土与水泥制品,2009(6):32-34.HUANG Yu-juan,HOU Shu-en,JIN Hong-yun,et al.Influence factorofgroutingmaterialperformanceofprestressed duct[J].China Concreteand CementProducts,2009(6):32-34.

[3]JTG/T F50—2011,公路桥涵施工技术规范[S].JTG/T F50—2011,Technical specification for construction of highway bridgeand culvert[S].