挤密砂桩集成控制系统优化方案的关键技术

2014-12-12李靖马振江

李靖,马振江

(中交上海三航科学研究院有限公司,上海 200032)

0 引言

随着通信技术、电子技术、计算机技术的发展,工业过程控制系统框架朝着智能化、数字化、信息化、网络化方向发展,控制系统具有高速、高效、高精度、高可靠性的性质。因此,通过通信信道和设备互连起来的多个不同地理位置的数据通信系统,要使其能协同工作,实现信息交换和资源共享,它们之间必须具有共同的语言,遵循互相都能接受的规则,这个规则就是通信协议[1],如物理层协议EIA RS-232接口标准、EIA-422接口标准、TCP/IP通信协议、PROFIBUS通信协议、MODBUSRTU通信协议、PPI协议、MPI协议等。由于工业设备通信协议种类繁多,不同厂家设备具有不同通信标准,对系统开发人员就提出了很高的要求,需要完成软件控制系统开发,这不仅需要掌握各种设备通信协议,而且当硬件设备驱动改动时,软件开发人员必须修改大量的驱动程序来连接设备,因此,控制系统开发难度大、通用性差、效率低。为此,需要研究一套高效、快速、稳定的系统通信解决方案,硬件开发人员无需考虑程序的多种需求和传输协议,软件开发人员也无需了解硬件的实质和操作流程,这样可有效提高系统升级的效率,优化控制方案,方便系统维护。砂桩控制系统由不同通信协议的设备组成综合控制系统,下面介绍砂桩控制系统优化通信方案研究成果。

1 砂桩集成控制系统构成

1.1 控制系统硬件构成

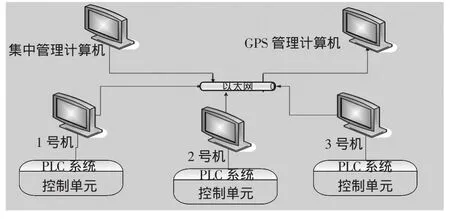

砂桩控制系统硬件布置如图1,1号、2号、3号打设管理计算机与PLC控制器组成砂桩控制系统,它们之间采用TCP/IP方式进行通讯,控制系统配置的可编程控制器(PLC)采用日本三菱公司生产的Q系列PLC,具有 MC通信协议(MELSEC)的以态网模块QJ71E71,外部设备可以通过QJ71E71从PLC CPU读取数据和程序或者将程序写入PLC,QJ71E71还具有固定缓冲存储器通讯(分有顺序控制和无顺序控制)和随机访问缓冲存储器进行通讯[2],同时PLC控制器具有串行通信端口。

图1 控制系统构成Fig.1 Controlsystem constitution

在砂桩船控制系统中,GPS管理计算机负责对砂桩进行定位并输出砂桩横坐标、纵坐标、实时潮位信息,集中管理计算机发送砂桩施工管理、设备参数等砂桩工艺数据。因此,程序开发过程中会涉及到不同的设备以及不同通信协议。

1.2 控制系统数据类型

在整个砂桩控制系统中,GPS管理系统产生的数据以TXT文件格式保存,PLC控制系统数据以存储器方式保存,需要实时与数据库进行数据交换,人机界面数据交互等。不同数据存储方式,不同数据格式,开发的控制软件需要确保与其它系统不产生冲突,高效运行。

2 控制系统通信策略

2.1 GPS系统数据与集中管理数据的处理

GPS系统提供的位置信息是保存在GPS系统的C:/shazhuang/Record.txt文件内,集中管理计算机与打设管理计算机之间数据交换是通过Pile.txt、PlaceManger.txt、InitializeSetting.txt 等文件来实现,因此,如何提取相关信息进行数据交换,对控制系统的改善、优化都是需要解决的问题。

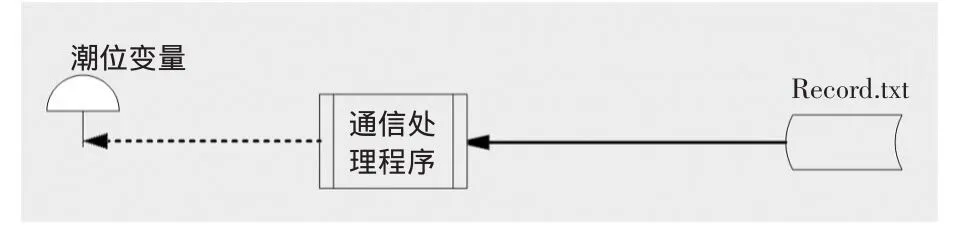

图2为潮位处理的模型图。通信处理程序在取得潮位基本信息后,通过计算并同步更新潮位变量,“潮位变量”随着Record.txt中的潮位信息变化而变化,并提供给系统中使用。同时程序需要检测网络硬件运行情况,网络状态需要在控制程序面板上通过指示灯显示,红灯亮起表明网络故障。

图2 潮位信息处理流程Fig.2 Tide level information process flow

对于外接端口多,需要与外设进行大量数据交换的系统,采用传统高级语言进行编程,必将产生大量的代码,耗时相当长,开发效率低,于是需要寻找一种适合高级语言开发的“通信处理程序”。NILabVIEW图形语言以框图的形式编写程序,其表现形式和功能类似于实际的仪器,它是一种带有图形控制结构的数据流模式(Data Flow Mode),这种方式确保了只有获得它的全部数据后才能被执行。这种数据流程序中,程序执行是由数据驱动的,同时具有功能强大的集成开发环境,完整地集成了与GPIB、VXI、RS-232、RS-485和内插式数据采集卡等硬件的通讯功能,具有内置式程序库,提供了大量的连接机制,通过DLLs、共享库、OLE等途径实现与外部程序代码或软件系统的连接[3]。

NILabVIEW还能创建独立的可执行程序,能够脱离开发环境而单独运行,特别适合在测试、控制、设计领域的运用,具有程序开发速度快,与外部设备通信能力强,人机交互界面友好等优点。采用NI LabVIEW开发潮位数据处理程序,通过打开端口、读取文件、格式转换、关闭端口及简单数据转换就能取得潮位信息,与VC、VB、C#开发的程序需要产生大量代码相比,程序更加简单,开发效率更高。

2.2 PLC控制系统和数据库数据交互

工业控制和生产自动化领域中的各种智能设备,可编程控制器(PLC)是核心部件,且种类繁多,通信标准不统一,如仪表多采用RS232或RS485传输标准,仪表与计算机之间的往来通讯都以ASCⅡ码实现,传感器采用Modbus总线通信协议等。不同通信协议的系统或者设备之间进行信息互换对于大型系统集成必须得以解决,因此,需要一种技术来处理不同标准的设备及通信协议间的数据通信。

OPC(OLE Process Control)技术是 OPC 基金会组织倡导的工业控制和生产自动化领域中使用的硬件和软件的接口标准。OPC技术具有开放性(Openness)、产业性(Productivity)和“即插即用”的互联性(Connectivity),主要由OPC接口、OPC服务器、I/O驱动组成(见图3)。因此,对于系统集成来说,工程师不需要更多地关心外设的情况,可更多关注系统集成本身。

图3 数据通信模型Fig.3Data exchange pattern

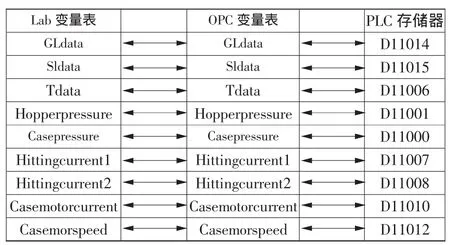

在砂桩控制系统中,采用NIOPC Server与PLC控制系统进行通信,Lab编程软件通过变量与OPC Server进行数据交换。图4为PLC数据处理流程,“Lab变量表”中的变量与PLC的存储器相对应。

图4 PLC数据处理流程Fig.4 PLC data process flow

对于程序开发者来说,只需要关心“Lab变量表”中项目的物理意义及本身的工艺流程,对于I/O驱动不需要进行考虑,它由OPC Server来完成。如表中 “GLdata”对应于PLC存储器“D11014”,PLC系统通过自动扫描并更新存储器“D11014”数据。由于使用了OPC技术,变量“GLdata”将按照一定的时间间隔进行更新。砂桩控制系统中与数据库的通信采用同样OPC技术。

3 工程运用情况

采用以上通信方案开发的砂桩控制软件,已经在港珠澳大桥海上桥隧转换人工岛中得以运用。图5为程序界面,显示相关参数及设备状态。数据处理程序通过对保存在数据库中的数据进行操作,可以查询打桩过程中有关参数的变化情况。

图5 程序界面Fig.5 The program interface

砂桩控制程序已经安装在三航砂桩6号和三航砂桩7号船上的打设管理计算机上,打设砂桩长度超过240 000延m,用砂量超过30万m3。使用过程中程序稳定,运行可靠,达到了高效开发控制系统的目的。

4 结语

采用OPC技术及以上控制系统通信方案,解决工程现场TCP/IP协议、PLC控制器MC通信协议(MELSEC)、Access数据库、TXT文本之间数据交换问题,开发了砂桩控制系统,实际项目中的运用验证了这种通信方法的可靠性、稳定性,同时提高了集成控制系统的开发效率,缩短了集成系统开发时间,节约了系统开发成本,对控制系统集成和机电设备开发具有积极的参考价值。

[1] 杨明福.计算机网络技术[M].北京:经济科学出版社,2005.YANG Ming-fu.Computer networking technology[M].Beijing:Economic and Scientific Press,2005.

[2] 廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2006.LIAOChang-chu.S7-300/400 PLC application[M].Beijing:China Machine Press,2006.

[3] 徐小东.LabVIEW 8.5常用功能与编程实例精讲[M].北京:电子工业出版社,2009.XU Xiao-dong.Essence says on LabVIEW 8.5 function and programmeexamples[M].Beijing:Publishing Houseof Electronics Industry,2009.