浅谈皮带跑偏对电子皮带秤稳定性能的影响

2014-12-12冉志强罗全友

冉志强 罗全友

(川煤集团达竹公司渡市选煤发电厂,四川达州 635024)

浅谈皮带跑偏对电子皮带秤稳定性能的影响

冉志强 罗全友

(川煤集团达竹公司渡市选煤发电厂,四川达州 635024)

对影响电子皮带秤计量稳定性能的原因进行了分析,结合我厂使用皮带秤案例探讨,针对皮带运行中常跑偏的特点,通过对皮带秤校零时正负偏差值的大小来判别其计量性能是否稳定的简单方法,确定皮带跑偏是否需进行维护调整,减少皮带秤维护工作量,保持其固有计量精度具有较强的实用意义。

皮带跑偏 电子皮带秤 稳定性能 影响

随着科学技术的快速发展,新成果、新工艺不断为企业服务。电子皮带秤作为一种准确、方便的动态质量计量设备在矿业、冶金、医药等工业领域有着十分广泛的应用和多方面的用途。目前计量精度较高的ICS系列电子皮带秤在设计时采用了全悬浮方式,设计计量精度达到了1.25‰,低于国家用于贸易结算规定的3‰;但在运行中,由于多种原因造成皮带秤工作性能的不稳定,导致计量精度远超过国家标准,给企业贸易结算造成极大困难,同时也给企业造成具大经济损失。

1 影响电子皮带秤计量稳定性能的原因分析

1.1 皮带秤称重域受力分析

皮带秤称重域是指由皮带秤体与两端几组托辊的总称,它受力性能的稳定决定了皮带秤计量稳定性能。目前ICS系列电子皮带秤,无论是悬臂式、耳轴桥式还是悬浮式,皮带机运行时,传导给我们的重量信号可用工式1表示。

式中:W为有效称重段上产生的重量信号,W1为采样重量;W2为运行时随机附加力产生的附加重量,W0为空秤重量。

式中:W0为瞬时皮重,它的值为有效称重段上托辊、秤架、皮带、皮带接触托辊表面变形阻力与称重域水平张力之和,这个值基本固定,随皮带运行磨损变薄而有所减小;W11为有效称重段上物料的瞬时重量;W12为称量段皮带接触托辊表面变形阻力在有物料时的增量,这个值基本固定,它由皮带几何尺寸、皮带秤称重域托辊准直度和皮带材料的类型决定,可通过标准砝码量检定与实物量检定对比得出,W12值的确定对用砝码替代实物检测有重大实用意义。

?

?

?

?

式中:W21为运行时皮带跑偏产生的附加重量;W22为物料不均匀和托辊粘料后引起皮带径向跳动产生的附加重量;W23为秤架变形产生的扭矩作用与传感器所产生的附加重量;W24为皮带张力变化所产生的附加重量。

1.2 影响电子皮带秤计量稳定性能的外力因素

1.3 皮带秤使用环境的影响因素

环境因素有温度、湿度、物料特性、风力、振动和电磁干扰。

1.4 皮带秤电气元件影响因素

影响皮带秤计量的主要电气元件有:称重传感器、速度传感器、计量仪表。

我国电子皮带秤生产技术已发展到一个新的阶段,其电气元件的可靠性、精度等级、耐久性等技术问题基本解决,在仪表中还有故障检测功能,用户轻松地就可以这个问题。

综上所述,影响电子皮带秤稳定性能的原因有很多,在安装结束后如何确定该皮带秤计量性能稳定?我们通过较长时间的对比分析,总结出了一个简单的判别方法,对电子皮带秤实现免维护或减少维护工作量提供了基础。

2 影响电子皮带秤计量稳定性能的案例分析

2.1 双台ICS-N14悬浮秤使用情况分析

2010年12月,我集团公司铁矿入渡电厂原煤103皮带,安装了两台赛摩集团ICS-N14-4-800型三计皮带秤,带宽为800,倾角2度,皮带圈长度135.3米;阻燃型皮带,采用的是钢扣接头,皮带无重力张紧装置;安装示意图。

2011年1月投入试用时,皮带秤校验技术参数为:一圈用时83秒,带速度为1.63m/s,最大运流量220t/h,皮带秤精度为0.125%,皮带秤实有效秤距3m,用链码进行校验,链码30kg/m;链码检测试验结果(见表1)。

其中校零时瞬时最大偏差:1#秤为+15t/h、-14t/h;2#秤为+18t/h、-15t/h 。

2011年1月25日试运行:1#秤计量为27.37t,2#秤计量为26.15t,误差为4.4%;26日运行为:1#秤计量为85.79t,2#秤计量为66.22t,误差为31.4%。

联系人:格日力(0971-6142063;geriligao@hotmail.com) 杨应忠(13997052122;E-mail:yyz77921@hotmail.com)

误差为何这样大?检查发现:皮带跑偏严重,2#秤多处皮带擦立辊。对皮带跑偏严重处进行了调节后,用链码进行检测试验结果

(见表2)。

2011年1月28日试运行:1#秤计量为31.23t,2#秤计量为30.73t,误差为1.6%;29日运行为:1#秤计量为185.83t,2#秤计量为183.06t,误差为1.49%。

误差远远超过秤设计的0.125%,究其原因,是皮带接头产生的冲击振动引起?还是由于皮带没有重力张紧装置张力变化引起的呢?或是那一台秤计量性能不稳定呢?

从现场检查,发现皮带跑偏仍然是一个主要问题,短时间的试运行,已经使皮带宽度磨损了15mm。

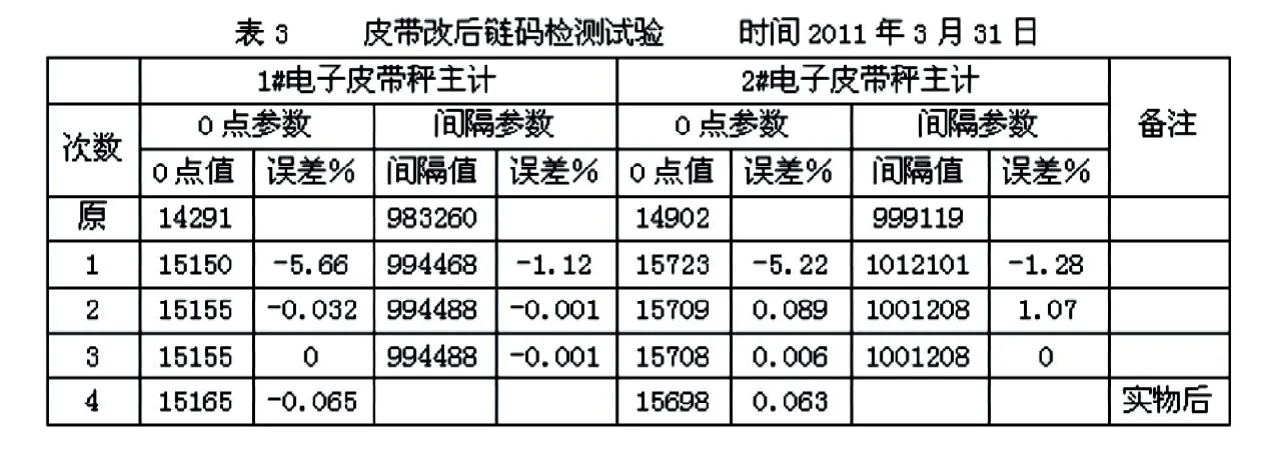

2011年3月对皮带进行了整改,更换了一条新皮带,采用硫化接头、皮带加了张力重锤,皮带长度147.4米,一圈用时90秒,用链码检测试验结果(见表3),实物校验测试结果(见表4)。

通过标准砝码量检定与标准实物量检定对比得出称量段皮带接触托辊表面变形阻力在有物料时的增量值W12,这个值基本固定,它由皮带几何尺寸、皮带秤称重域托辊准直度和皮带材料的类型决定,同时它也反映了秤的安装质量。

其中校零时瞬时最大偏差:1#秤为+5t/h、-4t/h;2#秤为+4t/h、-5t/h。

从表中可以看出,1#秤皮带变形阻力增量W12为-8.34%,2#秤皮带变形阻力增量W12为-6.88%,两秤间皮带加权变形阻力增量差为0.73%,皮带通过一定物料的磨合这个变形阻力增量会进一步减小并长期稳定在一个值内。

经过一年的运行,每月的运行量都在4万吨左右,两秤差值基本在75至100吨左右,即两秤误差在0.18-0.25%。

通过表1至表4数据不难得出,影响皮带秤计量稳定性能的主要是安装过程中对皮带跑偏的控制,其中皮带接头方式、有无重力张紧装置只是次要因素,皮带的磨损通过校零就可解决,而判断皮带秤计量稳定性能通过校零、校校间隔的难易程度就能得知,计量性能稳定的皮带秤一般一至两次就可以确定零点和间隔。

2.2 原煤生产线2条皮带上不同型号皮带秤使用情况分析

2008年12月,我厂进行重介技术改造,在原煤401皮带上安装了江苏赛摩集团ICS-17-4-800型皮带秤,带宽为800,倾角18度,皮带圈长度145.56米,有重力张紧装置,皮带速度为1.62m/s,最大运流量220t/h,由于安装原因,皮带跑偏问题,导致计量误差有时高达30%,皮带秤的校定维护工作也非常被动,有时皮带秤校零就要花3至4小时,并经常用实物校验,计量误差依然无法控制在一定的范围。

后将皮带秤装到了501皮带上,倾角18.75度,皮带圈长度173.45,有重力张紧装置,皮带速度为1.6m/s,最大运流量230t/h,在较长时间内计量参数相对稳定,但由于皮带较长、下料点量的不匀和水分的问题,导致托辊粘料引起皮带跑偏,检测校验工作又走入了被动。

2011年12月,我厂在502原煤皮带上安装了江苏赛摩集团ICSPLR-4-800型皮带秤,带宽为800,倾角17度,皮带圈长度55.2米,无重力张紧装置,皮带速度为1.39m/s,最大运流量220t/h。形成了原煤生产线上2条皮带上不同型号皮带秤相互检测使用,通过砝码与实物校验:501#秤皮带变形阻力增量W12为-3.75%,502#秤皮带变形阻力增量W12为-3.21%,现两秤的误差在0.2%左右;有时出现较大误差时进行检测,502#皮带秤参数稳定,而501#校零较难,究其原因是501#皮带跑偏所致,通过调整后,501#秤参数又恢复到原状态。

3 结语

电子皮带秤作为一种动态计量装置,影响电子皮带秤计量准确性的因素很多,但主要先确保皮带秤的计量工作稳定性能,工作性能不稳定,就无从谈计量精度与计量的误差了。只要深入了解皮带秤的工作原理,认真对皮带秤测量体系的各个环节进行分析,明确各种影响电子皮带秤计量的因素,就能找出合理的解决办法。在实践中,通过皮带秤校零校间隔难易程度就能判别其工作性能的稳定性,而影响皮带秤计量工作稳定性能的原因主要是皮带的跑偏问题,通过双秤的相互监测或是单秤的皮带工作状况就能判别电子皮带秤的计量稳定性能,从而对电子皮带秤实现免维护或减少维护工作量,保持其固有计量精度具有较强的实用意义。

[1]江苏赛摩集团.《电子皮带秤使用说明书》,2012.

[2]徐州三峰科技有限公司.《电子皮带秤使用说明书》,2012.

[3]安徽三爱思电子有限公司.《高精度电子皮带秤贸易计量/校验集成系统说明书》,2011.

[4]方原柏.高精度电子皮带秤的实现方法.期刊论文,2009.

[5]马小林.新型电子皮带秤的研究.期刊论文,2006.