几种高温合金在超临界NaCl水溶液中的腐蚀行为对比

2014-12-11黄寿强申哲民朱南文单爱党姜伟立周海云

黄寿强,申哲民,朱南文,单爱党,姜伟立,周海云

(1.上海交通大学环境科学与工程学院,上海200240;2.江苏省环境科学研究院,南京210036)

0 引 言

高盐高毒废水中污染物的浓度高、毒性大、盐分高,其治理一直是困扰环境工作者的难题。超临界水氧化(SCWO)技术具有对污染物氧化完全、二次污染小等优点,是高盐高毒废水的有效处理方法之一[1-3]。但SCWO 技术要求高温、高压的工作环境,对高压釜设备用材料的要求比较严格。目前可用的材料有P92耐热钢、304L 不锈钢、316不锈钢、镍基合金等,国内外对它们在不同温度和压力下超临界水中的腐蚀行为进行了相关研究,并取得了一定成果[4-13]。但对这几种材料在相同高盐高毒废水中超临界腐蚀行为的对比性研究较少,为此,作者将它们以挂片方式浸泡在超临界NaCl水溶液中进行腐蚀试验,通过氧化层的形貌、物相和成分分析,研究它们的腐蚀行为,并进行了对比,期望能为超临界高盐高毒废水氧化装置的选材提供参考。

1 试样制备与试验方法

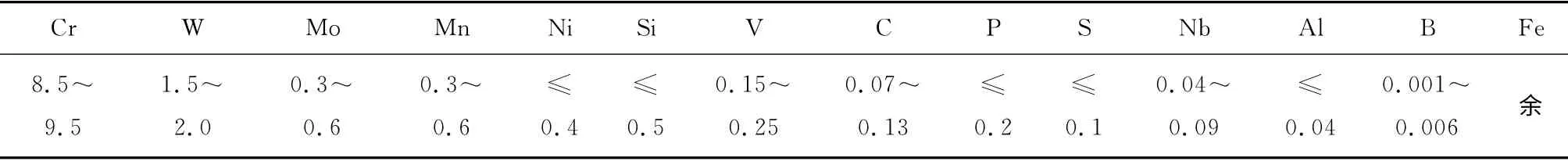

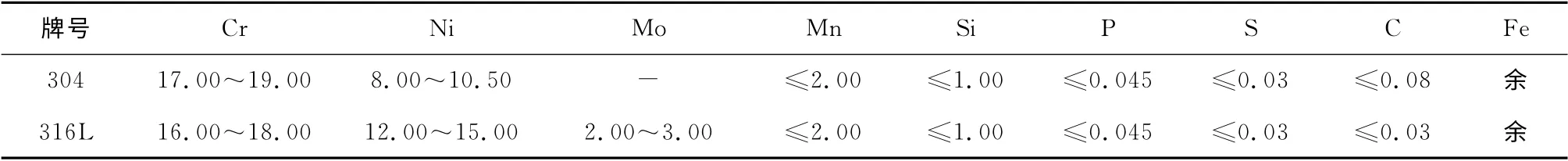

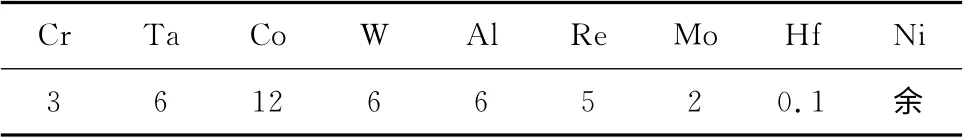

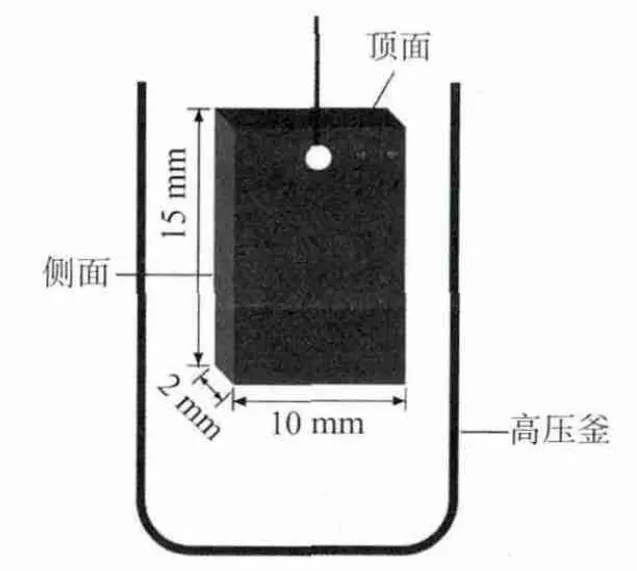

试验用材料分别为P92 耐热钢、304 不锈钢、316L不锈钢(均由宝钢集团有限公司提供,热处理状态为正火回火态)和TMS75镍基超合金(实验室自制,1 400 ℃熔体中提拉生长40h得到的铸态多晶体),它们的化学成分见表1~3。将它们加工成一端带孔(φ=3 mm)且尺寸为15 mm×10 mm×2mm的挂片,如图1所示,其表面用金相砂纸打磨至光滑镜面,然后在丙酮溶液中用超声波清洗,并用乙醇冲洗后干燥。静态腐蚀试验所用高压釜釜体材料为哈氏合金C-276,腐蚀介质为6%(质量分数)NaCl水溶液(超临界NaCl水溶液),溶液温度为450 ℃,压力为25MPa,试验时间为100h。试验完成后所有试样经丙酮清洗后干燥。

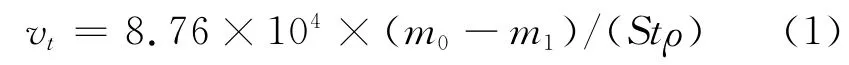

用游标卡尺测量试样的尺寸;用FA1004型电子天平(精度为0.1mg)称量试样腐蚀前后的质量,采用失重法计算腐蚀速率,按照GB/T 16545-1996《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》清除试样表面的腐蚀产物;依据JB/T 7901-1999《金属材料实验室均匀腐蚀全浸试验方法》计算试样的平均腐蚀速率vt:

式中:vt为平均腐蚀速率,mm·a-1;m0为试样的原始质量,g;m1为试样清除腐蚀产物后的质量,g;S为试样的总表面积,cm2;t为腐蚀试验时间,h;ρ为试样的密度,g·cm-3。

采用Sirion 200型扫描电镜(SEM )观察试样表面、侧面及顶面氧化层的腐蚀形貌;采用INCA X-Act型X 射线能谱仪(EDS)对腐蚀产物进行化学成分分析;采用D8Advance型X射线衍射仪(XRD)确定氧化层的物相组成。

表1 P92耐热钢的名义化学成分(质量分数)Tab.1 Nominal chemical composition of P92heat resistant steel(mass) %

表2 304不锈钢和316L不锈钢的名义化学成分(质量分数)Tab.2 Nominal chemical compositions of 304and 316Lstainless steels(mass) %

表3 TMS75镍基超合金的化学成分(质量分数)Tab.3 Chemical composition of TMS75nickel-based alloy(mass) %

2 试验结果与讨论

2.1 平均腐蚀速率

图1 高压釜中试样挂片的示意Fig.1 Schematic illustration of immersion coupons in autoclave

静态腐蚀试验结果表明,P92耐热钢的腐蚀最为严重,平均腐蚀速率达到20.37mm·a-1;304不锈钢和316L 不锈钢的平均腐蚀速率较小,分别为6.27mm·a-1和2.74mm·a-1;TMS75镍基合金的平均腐蚀速率最小,为0.67mm·a-1。通常,当钢中铬的质量分数大于10.5%时[14],腐蚀后会在其表面形成一层致密且不易脱落的富铬钝化膜(Cr2O3),这层钝化膜不仅可以隔离金属基体与外界腐蚀介质的接触,而且具有自钝化能力。这种自钝化能力与铬的含量有关,铬含量越高自钝化能力越强,从而使腐蚀介质很难透过此钝化膜腐蚀基体,起到保护基体金属的作用。P92耐热钢中铬的质量分数为8.5%~9.5%,低于304不锈钢(17.0%~19.0%)和316L 不锈钢(16.0%~18.0%)中的。另外,P92耐热钢中镍的质量分数也相对很低,小于0.4%,因而其表现为较弱的耐腐蚀能力。316L 不锈钢与304不锈钢的最主要区别是前者含有钼元素,钼是高温合金中的一种重要元素,可以改善不锈钢的抗点蚀和抗缝隙腐蚀能力。虽然TMS75镍基合金中铬的质量分数仅为3%,但镍的质量分数约为60%,镍的电极电位比铁的正,钝化倾向比铁的大;而且,铬、钼和钨等元素不仅赋予了镍基合金高温抗氧化能力,同时还改善了其在氧化性介质和还原性介质中的耐蚀性;此外,钴等元素还可以提高镍基合金的热强性。所以TMS75镍基合金比P92耐热钢、304 不锈钢、316L 不锈钢的耐腐蚀性能都要好。

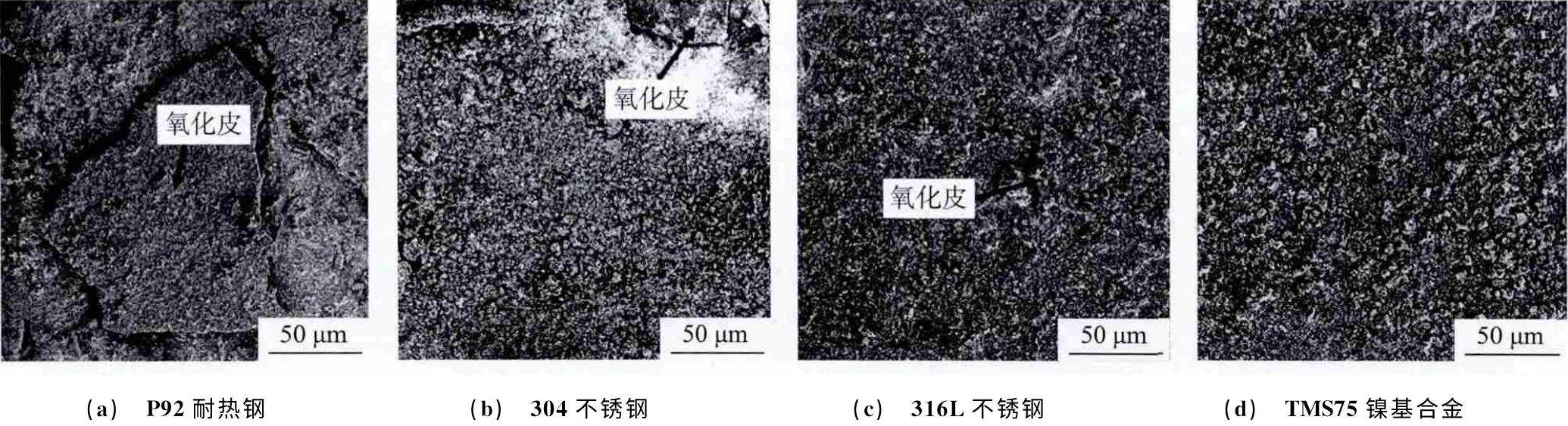

2.2 表面氧化层的SEM 形貌

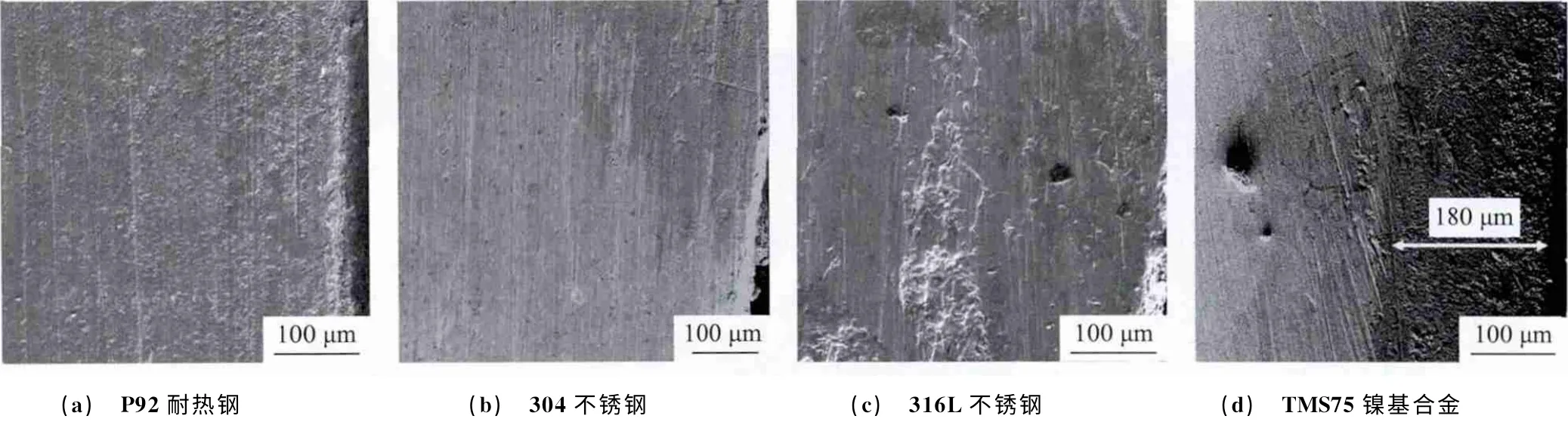

从图2(a)中可以看出,P92耐热钢表面氧化层中存在大量缺陷,并且出现了大块状氧化皮,氧化皮在超临界NaCl水溶液中易脱落,从而失去保护金属基体的作用。从图2(b)中可以看出,304不锈钢表面氧化层出现了开裂,开裂的氧化层产生了大缝隙,使腐蚀介质易渗入至基体而腐蚀基体,同时还会引起氧化皮脱落,从而降低304不锈钢的耐腐蚀性能。相对于304不锈钢而言,316L不锈钢表面氧化层的开裂倾向较小,如图2(c)所示,这是因为钼元素可以增加氧化层的钝化能力。虽然316L 不锈钢表面出现了少量易与基体分离的氧化皮,但相对于P92耐热钢和304不锈钢来说,其氧化层比较致密。从图2(d)可以看出,TMS75镍基合金表面氧化层平整,没有发生开裂,氧化层能起到保护基体的作用。由此可见,在超临界NaCl水溶液中,P92耐热钢、304不锈钢和316L不锈钢表面的氧化层都存在一定的缺陷,而TMS75镍基合金表面的氧化层完好,显示出了优良的耐腐蚀性能。

图2 不同试样表面氧化层的SEM 形貌Fig.2 SEM morphology of oxide films on the surfaces of P92heat resistant steel(a),304stainless steel(b),316Lstainless steel(c)and TMS75nickel-based alloy(d)

2.3 表面氧化层的物相组成及化学成分

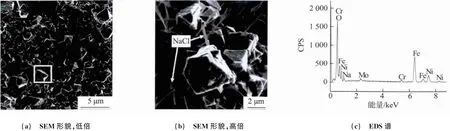

从图3(a)中可以看出,316L 不锈钢表面氧化层由许多大小不等的多面体颗粒组成,而且多面体颗粒相互堆积生长,使得氧化层较致密;这些多面体颗粒主要含有铬、铁、镍、钼和氧元素,而且铬的峰强很高,表明氧化层富含铬的氧化物,如图3(c)所示。

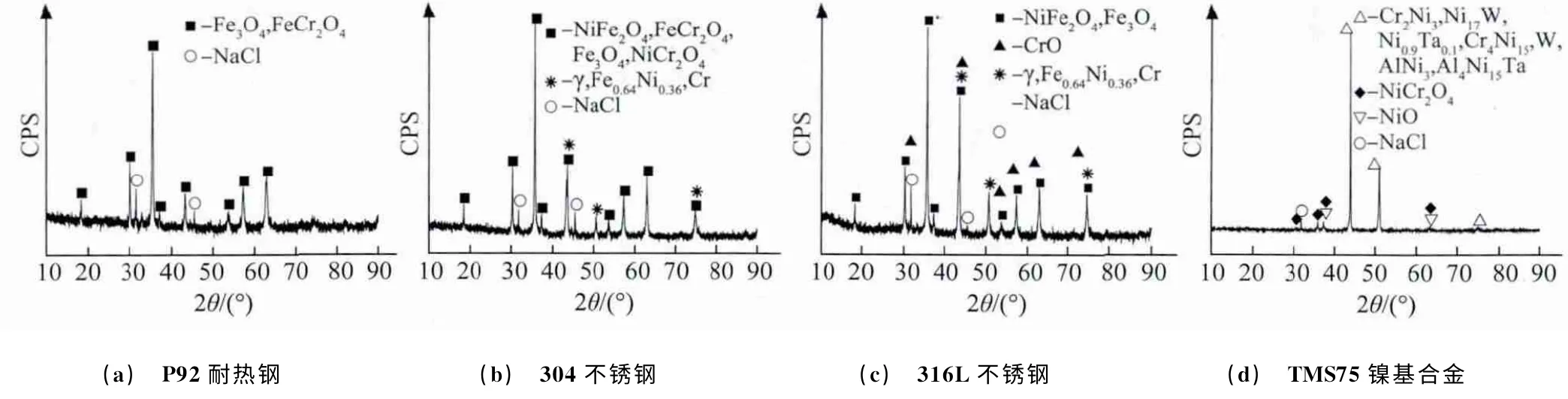

从图4中可以看出,P92耐热钢表面氧化层主要含有Fe3O4和FeCr2O4,304 不锈钢表面氧化层主要 含 有NiFe2O4、FeCr2O4、Fe3O4和NiCr2O4,316L不锈钢表面氧化层主要含有NiFe2O4、Fe3O4和CrO。根据固相生长机制,氧化层是由金属离子向外扩散和氧向内扩散形成的[15]。在腐蚀氧化初期,铁元素比铬、镍等元素的扩散速率大,首先在基体表面形成富铁的氧化物,而内层聚集的铬和镍含量不断增加,形成CrO 和NiO。由于Cr3+的半径(0.062nm)与Fe3+(0.064nm)的,以 及Ni2+的(0.073nm)与Fe2+(0.078nm)的相差不大,这些氧化物可以相互固溶形成FeCr2O4、NiFe2O4或者NiCr2O4等尖晶石氧化物[16-17]。首先形成的富铁氧化物一般为磁铁矿(Fe3O4),其疏松且多孔,分布在基体氧化层的最表层;Fe3O4氧化层中的大量孔洞和裂纹会成为金属离子和氧的扩散通道,使其在超临界NaCl水溶液中不具有保护性。而富铬的尖晶石氧化层可以有效减少金属离子向外扩散,提高氧化层的耐腐蚀性能[9-10]。但是氧化层中的铬会与水反应生成易溶的CrO2(OH)2,当基体中通过扩散供给氧化层的铬含量不足以维持因溶解而造成的损失时,氧化层将因贫铬而失去保护性[17-18]。从图4(d)中可以看出,TMS75镍基合金表面氧化层中主要 含 有Cr2Ni3、Ni17W3、Ni0.9Ta0.1、Cr14Ni15W、AlNi3、Al4Ni15Ta、NiCr2O4和NiO,这些组成相形成了致密的氧化层,赋予TMS75镍基合金优良的耐腐蚀性能。

另外,通过能谱分析和XRD 分析可以发现,所有试样的表面氧化层中都含有针状NaCl,如图3(b)所示,而且NaCl已经穿插在氧化层中,难以冲洗干净。氧化层中的NaCl对腐蚀机理具有重要影响,后文会进一步讨论。

图3 316L不锈钢表面氧化层的SEM 形貌以及EDS谱Fig.3 SEM morphology and EDS spectrum of oxide film on 316Lstainless steel surface:(a)SEM morphology at low magnification;(b)SEM morphology at high magnification and(c)EDS spectrum

图4 不同试样表面氧化层的XRD谱Fig.4 XRD patterns of oxide films on the surface of P92heat resistant steel(a),304stainless steel(b),316Lstainless steel(c)and TMS75nickel-based alloy(d)

2.3 侧面氧化层的形貌

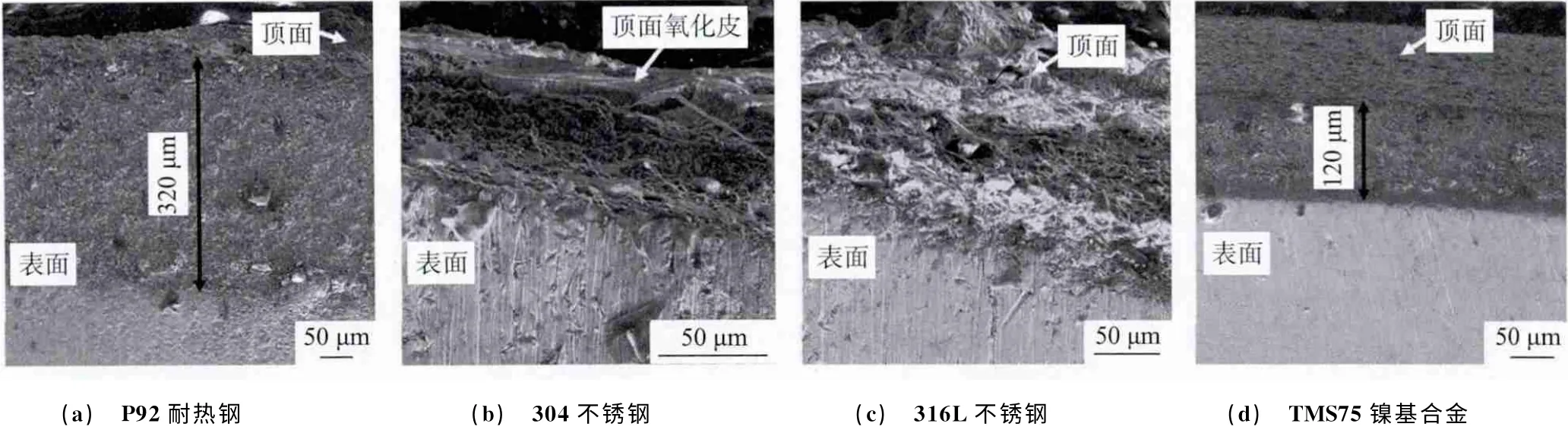

从图5中可以看出,P92耐热钢侧面的氧化层不明显,其表层存在较多的孔洞等缺陷,而且从表层到心部,缺陷逐渐减少;在304不锈钢和316L 不锈钢侧面并没有发现氧化层;在TMS75镍基合金侧面发现了明显的氧化层,其厚度约为180μm。

从图6中可以看出,P92耐热钢的顶面存在厚度约为320μm 的氧化层,其氧化层表面凹凸不平;304不锈钢和316L 不锈钢的顶面氧化层厚度都很小,但其表面非常粗糙,在304不锈钢的顶面甚至还存在疏松的氧化皮;TMS75镍基合金顶面的氧化层不但厚度(约为120μm)均匀,而且平整致密。

从以上结果可以推断,在超临界NaCl水溶液腐 蚀 的 条 件 下,P92 耐 热 钢、304 不 锈 钢 和316L 不锈钢表面形成的氧化层容易被破坏。在超临界腐蚀过程中,NaCl本身也会发生沉积,其沉积伴随着试样表层氧化物的形成过程,所以其腐蚀机理与超临界纯水的腐蚀机理是不同的[19-22]。因为针状NaCl与试样表层形成的氧化物一起组成氧化层,从而导致氧化层疏松多孔,在超临界NaCl水溶液的腐蚀下极易开裂变成氧化皮脱落,而露出的新鲜基体则重新被腐蚀。由于形成的氧化层不断脱落,导致在P92耐热钢、它们的侧面观察不到氧化层。而P92耐热钢的腐蚀最为严重,即使氧化层脱落以后,其侧面表层仍然存在大量被腐蚀的痕迹,如图5(a)所示;同时其顶部存在很厚的氧化层,根据腐蚀试验时试样的挂片方法,其原因可能是由于重力作用,形成的氧化物不断在顶部累积,而其侧面、表面和底面形成的疏松氧化层由于自身重力等原因而逐渐脱离基体;另外,其顶面呈现为凹凸不平的形貌,说明其顶部氧化层受到超临界NaCl水溶液的腐蚀后仍有一部分脱落,这种现象同样出现在304不锈钢和316不锈钢上,这也是导致这两种不锈钢顶部氧化层很薄的原因。相比之下,TMS75镍基合金表面形成的氧化层中尽管也存在NaCl,但由于镍基体和铬、钼、钨、铬等元素的综合作用,形成的氧化层仍然非常致密,而且氧化层与基体结合紧密,表现出了极佳的耐腐蚀性能。

图5 不同试样侧面氧化层的SEM 形貌Fig.5 SEM morphology of oxide films on the side of P92heat resistant steel(a),304stainless steel(b),316Lstainless steel(c)and nickel-based alloy(d)

图6 不同试样顶面氧化层的SEM 形貌Fig.6 SEM morphology of oxide films on the top of P92heat resistant steel(a),304stainless steel(b),316Lstainless steel(c)and nickel-based alloy(d)

3 结 论

(1)P92 耐 热 钢 在 超 临 界(450 ℃,25 MPa)NaCl水溶液中的腐蚀速率最大,为20.37 mm·a-1,304不锈钢和316L 不锈钢的腐蚀速率分别为6.27,2.74mm·a-1,TMS75镍基合金的腐蚀速率最小,为0.67mm·a-1。

(2)P92 耐热钢表面氧化层存在大块状氧化皮;304不锈钢表面氧化层存在开裂,并含有少量氧化皮;316L不锈钢表面氧化层比较致密,且存在少量氧化皮;TMS75镍基合金表面氧化层平整致密。

(3)P92 耐热钢氧化层主要含有Fe3O4和FeCr2O4,304 不 锈 钢 氧 化 层 主 要 含 有NiFe2O4、FeCr2O4、Fe3O4和NiCr2O4,316L 不锈钢氧化层主要含有NiFe2O4、Fe3O4和CrO,TMS75 镍基合金氧 化 层 主 要 含 有Cr2Ni3、Ni17W3、Ni0.9Ta0.1、Cr14Ni15W、AlNi3、Al4Ni15Ta、NiCr2O4和NiO。

(4)P92 耐热钢侧面表层存在大量孔洞等缺陷,顶面存在320μm 左右的氧化层;304和316L不锈钢的侧面不存在氧化层,顶面存在厚度很小的氧化层;TMS75镍基合金的侧面和顶面分别存在厚度约为180μm 和120μm 的氧化层。

(5)P92耐热钢、304和316L不锈钢及TMS75镍基合金的氧化层中均存在穿插于氧化层中的针状NaCl,它使前三者的氧化层变得疏松而失去保护性,但对TMS75镍基合金氧化层的影响则较小。

[1]KRITZER P,DINJUS E.An assessment of supercritical water oxidation(SCWO):existing problems,possible solutions and new reactor concepts[J].Chem Eng J,2001,83(3):207-214.

[2]MARRONEA P A,HONG G T.Corrosion control methods in supercritical water oxidation and gasification processes[J].J Supercrit Fluids,2009,51(2):83-103.

[3]SUN C W,HUI R,QU W,et al.Progress in corrosion resistant materials for supercritical water reactors[J].Corros Sci,2009,51(11):2508-2523.

[4]YIN K J,QIN S Y,TANG R,et al.Corrosion behavior of ferritic/martensitic steel P92in supercritical water[J].J Supercrit Fluids,2009,50(3):235-239.

[5]ZHANG N Q,XU H,LI B R,et al.Influence of the dissolved oxygen content on corrosion of the ferritic-martensitic steel P92in supercritical water[J].Corros Sci,2012,56:123-128.

[6]张丽,韩恩厚,柯伟.不锈钢及镍基合金在超临界水氧化反应环境中的腐蚀研究[C]//凯星杯中国青年腐蚀与防护研讨会暨第八届全国青年腐蚀与防护科技论文讲评会论文集.北京:中国腐蚀与防护学会,2003.

[7]李力,张乐福,唐睿.奥氏体不锈钢和镍基合金在550 ℃/25 MPa超临界水中的应力腐蚀开裂敏感性[J].腐蚀与防护,2012(11):928-931.

[8]ASSELIN D,ALFANTAZI A,ROGAK S.Corrosion of nickel-chromium alloys,stainless steel and niobium at supercritical water oxidation conditions[J].Corros Sci,2010,52(1):118-124.

[9]GAO X,WU X Q,ZHANG Z E,et al.Characterization of oxide films grown on 316Lstainless steel exposed to H2O2-containing supercritical water[J].J Supercrit Fluids,2007,42(1):157-163.

[10]SUN M C,WU X Q,ZHANG Z E,et al.Oxidation of 316 stainless steel in supercritical water[J].Corros Sci,2009,51(1):1069-1072.

[11]唐兴疑,王树众,徐东海,等.超临界水氧化城市中316L 不锈钢的腐蚀行为[J].腐蚀与防护,2011(7):501-506.

[12]KIM H,MITTON D B,LATANISION R M.Corrosion behavior of Ni-base alloys in aqueous HCl solution of pH 2at high temperature and pressure[J].Corros Sci,2010,52(3):801-809.

[13]TAN L,REN X,SRIDHARAN K,et al.Corrosion behavior of Ni-base alloys for advanced high temperature watercooled nuclear plants[J].Corros Sci,2008,50(11):3056-3062.

[14]OLSSON C O A,LANDOLT D.Passive films on stainless steel-chemistry,structure and growth[J].Electrochim Acta,2003,48(9):1093-1104.

[15]WAS G S,AMPORNRAT P,GUPTA G.Corrosion and stress corrosion cracking in supercritical water[J].J Nucl Mater,2007,371(1/3):176-201.

[16]鲍一晨,张乐福,朱发文,等.304NG 在超临界水中的腐蚀增重随温度的异常关系[J].原子能科学技术,2010,44(9):1093-1098.

[17]HALVARSSON M,TANG J E,ASTEMAN H,et al.Microstructural investigation of the breakdown of the protective oxide scale on a 304steel in the presence of oxygen and water vapour at 600 ℃[J].Corros Sci,2006,48(8):2014-2035.

[18]KUANG W J,WU X Q,HAN E H.The oxidation beha viour of 304stainless steel in oxygenated high temperature water[J].Corros Sci,2010,52(12):4081-4087.

[19]NIE S H,CHEN Y,REN X,et al.Corrosion of aluminaforming austenitic steel Fe-20Ni-14Cr-3Al-0.6Nb-0.1Ti in supercritical water[J].J Nucl Mater,2010,339(2/3):231-235.

[20]ISSELIN J,KASADA R,KIMURA A.Corrosion behaviour of 16%Cr-4%Al and 16%Cr ODS ferritic steels under different metallurgical conditions in a supercritical water environment[J].Corros Sci,2010,52(10):3266-3270.

[21]TAN L,REN X,ALLEN T R.Corrosion behavior of 9-12%Cr ferritic-martensitic steels in supercritical water[J].Corros Sci,2010,52(4):1520-1528.

[22]TAN L,ALLEN T R,YANG Y.Corrosion behavior of alloy 800H (Fe-21Cr-32Ni)in supercritical water[J].Corros Sci,2011,53(2):703-711.