调质工艺对C95石油套管用钢组织的影响

2014-12-11余灿生赵昆渝贾书君刘清友丁志敏

余灿生,赵昆渝,贾书君,刘清友,丁志敏

(1.昆明理工大学 材料科学与工程学院,昆明650093;2.钢铁研究总院,北京100081)

0 引 言

石油套管作为固定油井井壁的钢管被用于油田的钻采作业,由于其下井深度一般在2 000m 以上,所以其工作环境和条件非常恶劣,因此,对石油套管的性能要求也很高[1-2]。套管不但要能承受套管柱产生的拉力,还要能承受由地层蠕动等产生的挫断力、射孔带来的开裂张力等。在石油套管中,高频电阻焊套管(简称HFRW 套管)与无缝套管相比,具有成本低、尺寸精度高、抗挤压性能高等优点[3-4]。我国的N80、P110等级别HFRW 套管制造尚处于起步阶段,而C95 级HFRW 套管的生产仍为空白[5-6],因此作者针对C95 级HFRW 石油套管用钢的热处理工艺(调质工艺)对组织的影响进行了研究。

1 试样制备与试验方法

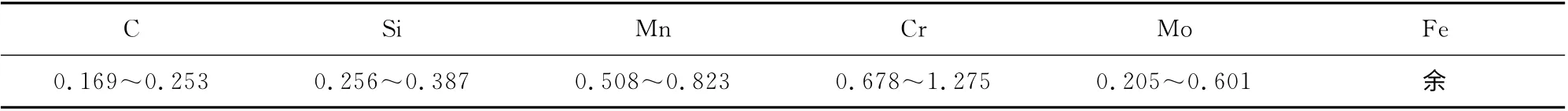

试验所采用的材料是国内某钢厂生产的C95级热轧钢板,其主要化学成分见表1,原始钢板的显微组织见图1,主要为粒状贝氏体。

表1 试验钢化学成分(质量分数)Tab.1 Chemical composition of the test steel(mass) %

图1 原始钢板的OM 形貌和SEM 形貌Fig.1 OM morphology(a)and SEM morphology(b)of the original steel plate

采用到温装炉的方式将12.5mm×180mm×660mm 的板坯加热到950 ℃保温15 min,取出空冷至900 ℃施加40%的变形后将板坯分为两组,分别进行不同调质热处理。一组先直接淬火,即直接将热轧试样投入水槽冷却至室温,然后分别在590,620,650,680 ℃保温90min回火;另一组先再加热淬火,即将热轧后空冷至室温的轧板,随炉升温至900 ℃保温30min,再水冷至室温,然后对试样进行590,620,650,680 ℃保温90min回火。

将研磨抛光后的淬火试样放入饱和苦味酸和洗洁精混合水溶液中腐蚀,并用Olympus GX51型光学显微镜观察其原奥氏体形貌;将原始钢板、淬火板和回火板试样磨抛后用体积分数3%的硝酸酒精腐蚀后吹干,利用Olympus GX51 型光学显微镜(OM)和HITACHI S-4300 型冷场发射扫描电镜(SEM)观察显微组织;将试样切成3mm 薄片,再研磨至30~50μm 后冲成φ3mm 圆片,经粒子减薄后用H800型透射电镜(TEM)进行组织观察;将回火后的试样磨抛、电解抛光后用FEI quanta 650型热场发射扫描电镜附带的电子背散射衍射(EBSD)仪测其反极图。

2 试验结果与讨论

2.1 淬火工艺对组织的影响

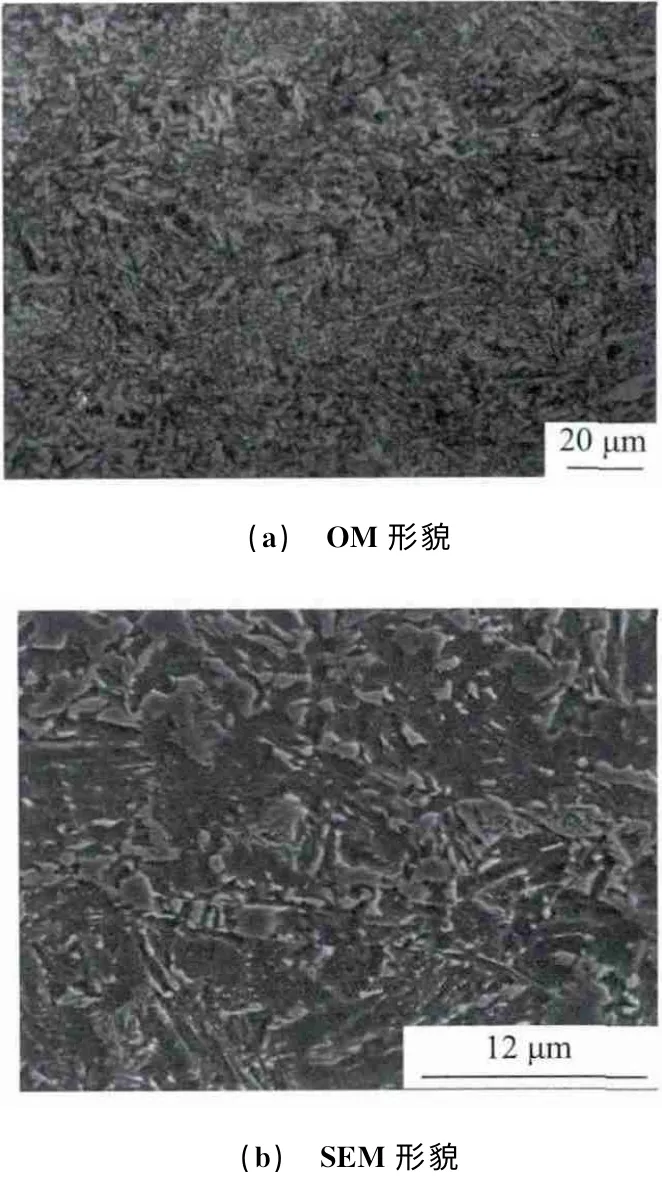

从图2可以看出,直接淬火的试验钢中原奥氏体沿着轧制方向被拉长,并呈扁平状,这是由于热轧后直接淬火,变形奥氏体扁平状晶粒形态被保留至淬火组织中所致;而再加热淬火时试验钢发生重新奥氏体化,变形奥氏体组织特征消失而呈等轴状;且直接淬火的奥氏体晶粒比再加热淬火的小,因为再加热时的保温时间较直接淬火时要长得多。

图2 不同方式淬火后试验钢中的奥氏体形貌Fig.2 Morphology of the austenite in test steel after DQ(a)and RQ(b)

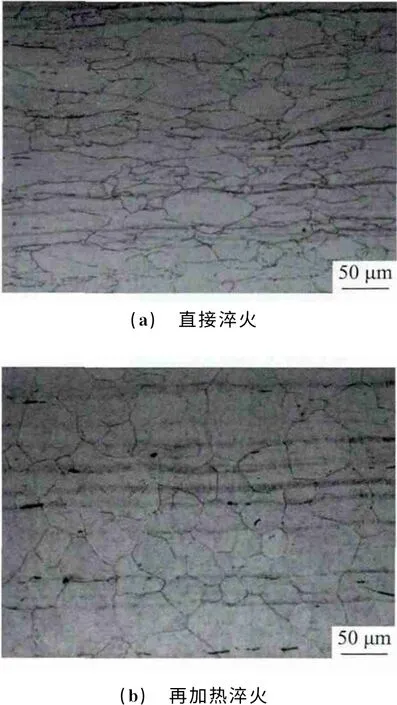

图3 不同方式淬火后试验钢的SEM 形貌Fig.3 SEM morphology of test steel after DQ(a)and RQ(b)

从图3可以看出,直接淬火钢板与再加热淬火钢板组织均具有典型的板条马氏体特征,但两者的形态又有所不同。直接淬火马氏体板条间形成了与主板条成一定角度的相对细小的次生板条,使相应的单元尺寸也随之变小;再加热淬火钢内一个原奥氏体晶粒内部有几个不同取向的马氏体板条束,每个板条束由平行排列的、定向的板条组成,先形成的马氏体板条尺寸较大并贯穿整个奥氏体晶粒,后形成的马氏体因受到先形成马氏体的限制,尺寸变小。

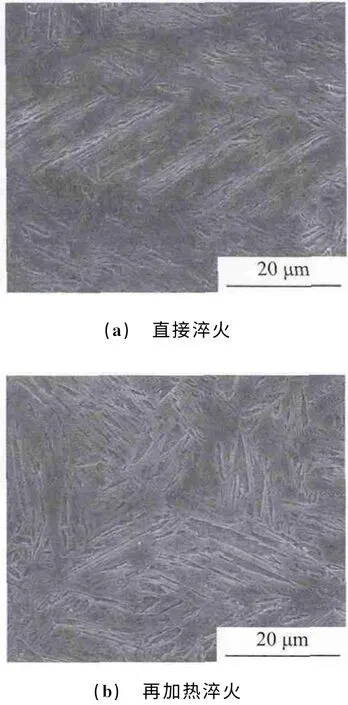

2.2 回火工艺对组织的影响

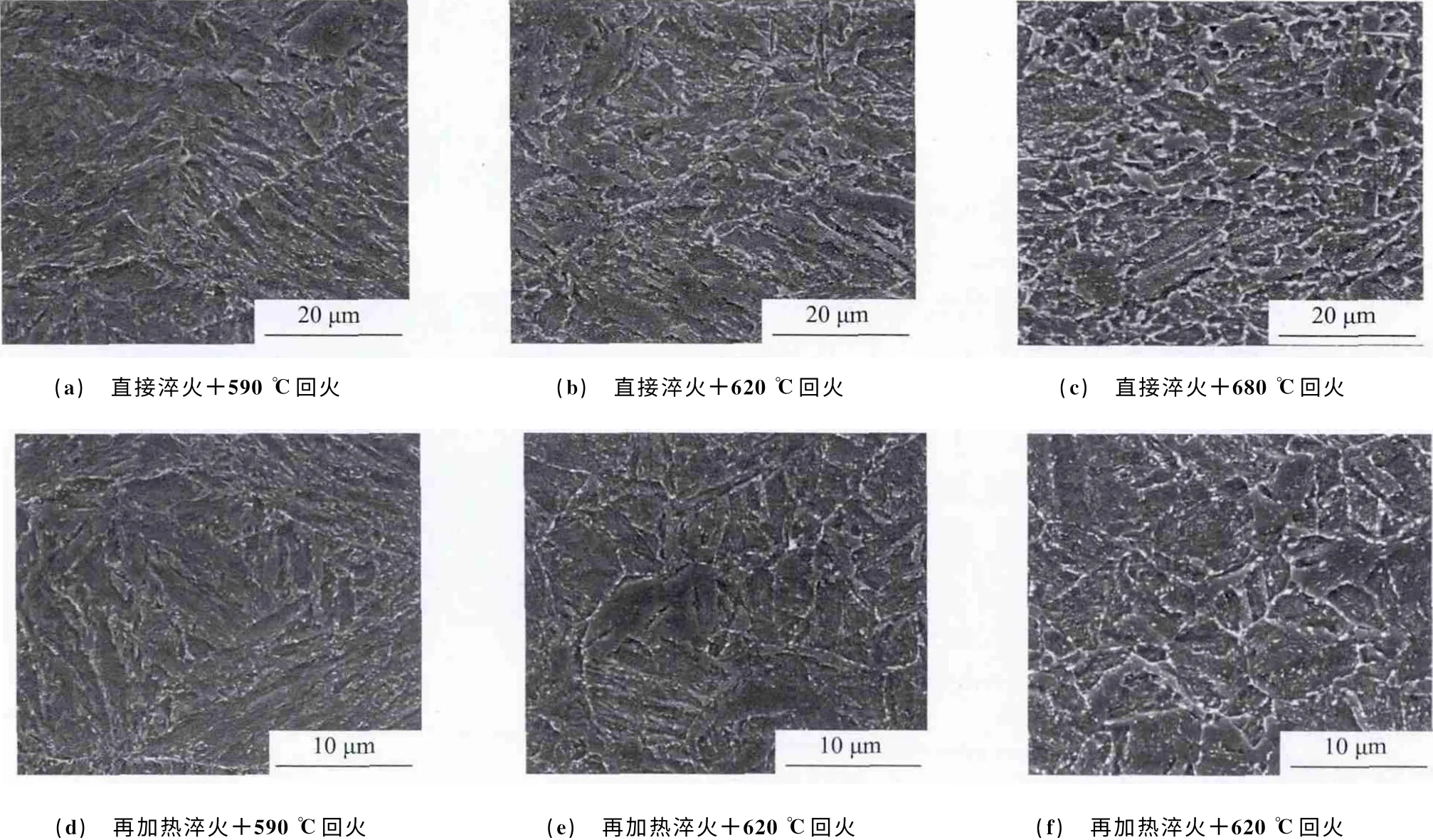

由图4可见,试验钢调质处理后均得到具有典型板条结构的回火索氏体组织,即细小铁素体板条和渗碳体的复相组织。由图4(a)~(c)可见,随着回火温度升高,直接淬火钢热扩散速度加剧,单位时间内析出的碳化物数量增多,且聚集长大,α相由板条状开始发生回复,组织内部继承变形奥氏体的大量位错迅速重新排列组合,点阵畸变逐渐消失,亚晶缓慢长大,越来越多的板条合并,板条边界更加模糊,尺寸越来越宽;当回火温度升高到680 ℃时,马氏体中碳原子充分析出,在马氏体晶内和晶界上形成的渗碳体颗粒不断长大,α相再结晶为等轴状,位错密度降低,组织逐渐转变为均匀的回火索氏体。由图4(d)~(f)可以看出,再加热淬火钢随回火温度的升高变化规律与直接淬火钢相同,但低温时(590 ℃)直接淬火试验钢回火组织的板条比再加热淬火钢回火的板条细小。变形奥氏体的马氏体相变研究[7]表明,奥氏体变形引入了大量的位错缠结,阻碍了马氏体板条以切边方式长大,导致奥氏体向马氏体转变的机械稳定性(即增加了奥氏体的稳定性)。因此,相比再加热淬火试验钢而言,直接淬火试验钢中马氏体板条的生长受到了位错缠结的抑制,不能充分生长,因此组织细小,且随着回火温度的升高直接淬火试验钢的回复现象远低于再加热淬火的试验钢,到680 ℃回火时再加热淬火试验钢马氏体板条的等轴化现象较直接淬火试验钢更明显,由此可见直接淬火试验钢回火时的回火稳定性更佳。

图4 不同方式调质处理后试验钢的SEM 形貌Fig.4 SEM morphology of test steel after different treatments of quenching and tempering:(a)DQ+590 ℃tempering;(b)DQ+620 ℃tempering;(c)DQ+680 ℃tempering;(d)RQ+590 ℃tempering;(e)RQ+620 ℃tempering and(f)RQ+680 ℃tempering

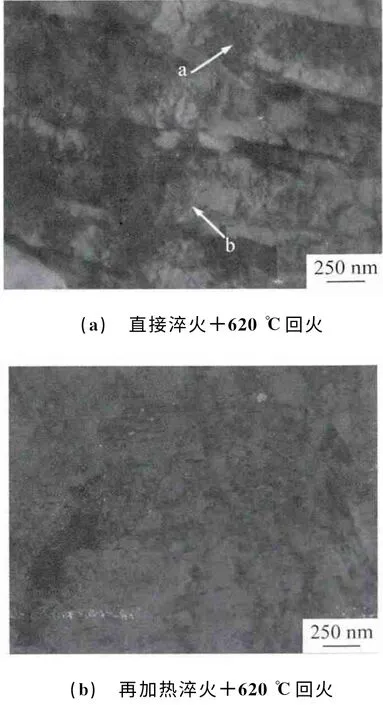

从图5可以看出,直接淬火并回火后试验钢中的位错远多于再加热淬火并回火后试验钢中的。直接淬火并回火后所得回火索氏体中存在不少位错,位错的形态明显分为两类。一类是相互缠结的高密度位错区,在这些位错上还可以看到许多细小的析出物(如图中箭头a所指)。它是轧制变形过程中奥氏体区形成的大量变形位错,钼等碳化物形成元素生成大量极为细小的碳氮化物沉淀在这类位错上并钉扎了位错,这类位错具有较高的稳定性,在马氏体相变及后面的热处理过程中被保留下来。另一类是分布比较均匀,基本平行排列的位错列,彼此不相互缠结,位错上也没有析出物(如图中箭头b 所指)。它是马氏体相变时由于体积效应产生的相变位错,此类位错比较平直,没有被析出物钉扎,随着回火温度的升高逐渐减少[8]。再加热淬火试验钢由于重新进行了奥氏体化,轧制时产生的第一类位错消除了,仅保留了相变时产生的第二类位错,故其位错密度相对于直接淬火试验钢而言大大减少。

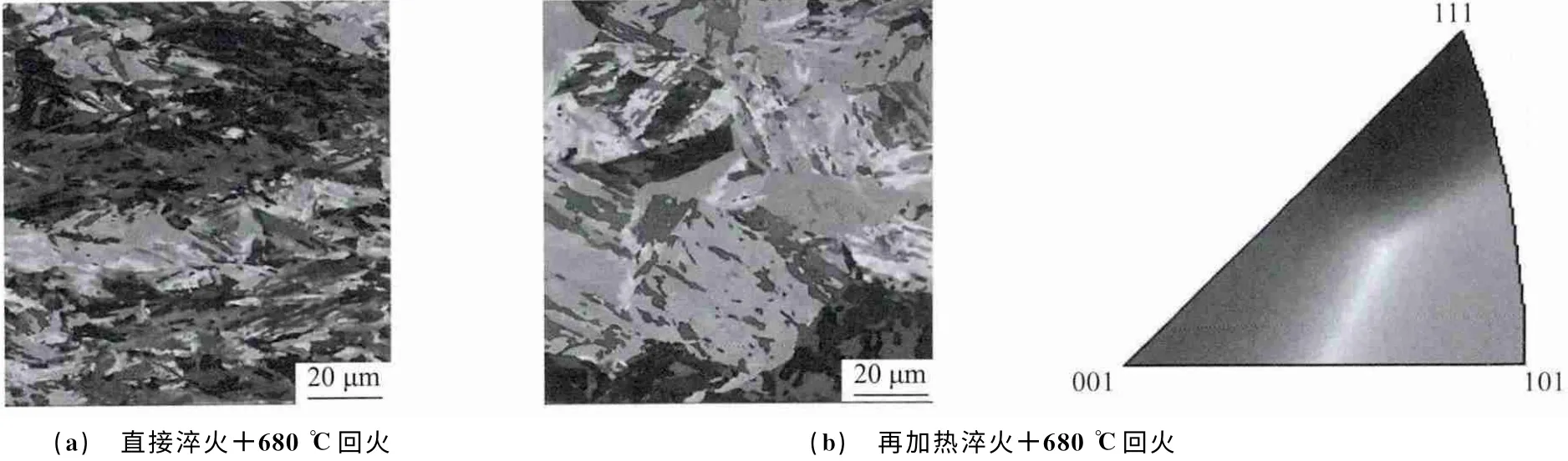

图6中的对比变色代表晶体学取向,可以看出在原奥氏体晶粒内有多个马氏体区域;直接淬火钢中不同晶体取向板条较再加热淬火中的细小,且呈扁平特征,这与前文SEM 形貌中看到的情况相一致。

图5 不同方式淬火+620 ℃回火后试验钢中位错形貌Fig.5 Morphology of dislocations in test steel after DQ+620 ℃tempering(a)and RQ+620℃tempering(b)

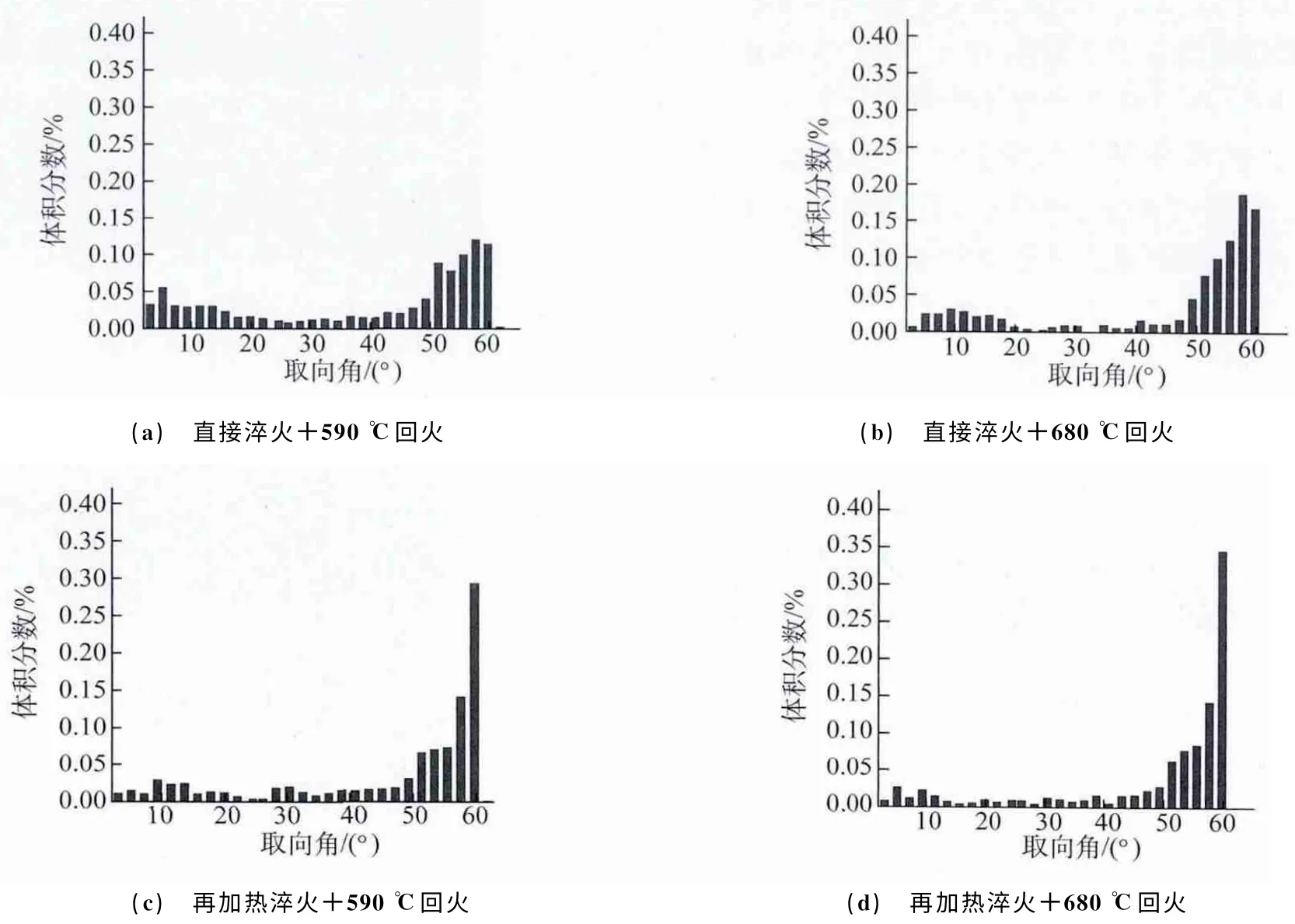

由图7可知,直接淬火钢中小于15°的小角度晶界远多于再加热淬火钢中的;且随着回火温度的升高两种淬火方式钢中的小角度晶界比例都逐步减少,故回火温度的升高将会对材料韧性产生积极影响。直接淬火钢经590℃回火后小角度晶界的体积分数为23.11%,680 ℃回火后为13.54%;而再加热淬火钢中590 ℃回火后小角度晶界为12.52%,680 ℃回火后小角度晶界为9.50%。

图6 不同方式淬火+680 ℃回火后试验钢的反极图Fig.6 Inverse pole figures of test steel after DQ+680 ℃tempering(a)and(b)RQ+680 ℃tempering

图7 不同方式调质处理后试验钢中相邻晶粒的取向角分布Fig.7 Distribution of orientation angles between neighboring crystallographic grains in the test steel after different treatments of quenching and tempering:(a)DQ+590 ℃tempering;(b)DQ+680 ℃tempering;(c)RQ+590 ℃tempering and(d)RQ+680 ℃tempering

文献[9]认为,裂纹在经过原奥氏体晶界和板条束界面时发生转向,消耗一定的能量,这对裂纹的扩展起到阻碍作用。奥氏体晶界和板条束界面通常被认为是大角度晶界,而大角度晶界对解理裂纹传播是一个很大的障碍,大角度晶界中,相邻晶粒位相差(即取向角)越大,对裂纹扩展的阻力也越大。因为裂纹可扩展方向与相邻晶粒内部位错滑移方向有关,即与相邻晶粒位相差有关,相邻晶粒位相差越大,位错开动的阻力越大,裂纹形成的角度也越大。要使相邻晶粒错开解理断面连接起来,就必须形成一些大尺寸台阶,宏观表现为断口表面起伏较大。这些大尺寸的断面面积使格里菲斯方程中有效表面能明显增大。如果取向角足够大,有可能使裂纹在晶界处突然停止,然后裂纹又得在相邻晶粒内重新生核[10],所以大角度晶界的存在使裂纹在扩展过程中遇到的阻力更大,消耗的能量更多。因此在裂纹扩展阶段,大角度晶界比例、取向角大小是造裂纹扩展功不同的主要原因。

3 结 论

(1)热轧后直接淬火后试验钢中变形奥氏体扁平状晶粒形态被保留至淬火组织中,马氏体板条间形成了与主板条有一定角度的、相对细小的次生板条;再加热淬火时由于奥氏体化使变形奥氏体组织特征消失,呈等轴状,一个原奥氏体晶粒内部有几个不同取向的马氏体板条束,每个板条束由平行排列的、定向的板条组成。

(2)调质处理后试验钢均为具有典型板条结构的回火屈氏体组织,随着回火温度的升高,马氏体板条合并,尺寸变宽,板条边界变得模糊,同时析出的碳化物也明显粗化,但比直接淬火试验钢回火时的回火稳定性更佳。

(3)直接淬火钢将轧制时形成的大量变形位错继承到后面的热处理工艺中,而再加热淬火试验钢由于重新奥氏体化,变形位错已回复,仅保留相变产生时的位错,故直接淬火试验钢的位错密度远高于再加热淬火试验钢的。

(4)直接淬火钢相邻晶粒小角度晶界比例高于再加热淬火试验钢的,随着回火温度的升高,两种淬火方式试验钢相邻晶粒小角度晶界比例都有所降低。

[1]李鹤林,张亚平,韩礼红.油井管发展动向及高性能油井管国产化(上).[J]钢管,2007,36(6):1-6.

[2]李鹤林,田伟.面向“十二五”的油井管[J].钢管,2012,41(1):1-6.

[3]张始伟.ERW 石油套管的应用级市场分析[J].焊管,2008,31(1):12-15.

[4]魏伟,严伟,王威.提高N80级ERW 石油套管钢抗粘扣性能的新工艺[J].焊管,2009,32(7):16-19.

[5]张作贵,董晓明,田青超,等.N80ERW 套管调质前后焊缝组织演变的EBSD 研究[J].电子显微学报,2010,29(1):759-764.

[6]侯庆平.直缝ERW 石油套管N80的研制[J].金属世界,2009(1):7-9.

[7]MAALEKIAN M,KOZESCHNIK E,CHATTERJEE S.Me-chanical stabilisation of eutectoid steel[J].Materials Science and Technology,2007,23(5):610-612.

[8]王路兵,武会宾,任毅,等.X120级管线钢DQ-T 工艺试验研究[J].金属热处理,2007,32(10):44-47.

[9]DAVIS C L,KING J E.Cleavage initiation in the intercritally reheated coarsed-grained heat-affected zone:part 1:fractograph evidence[J].Metallurgical Materials Transactions:A,1994,25(3):563-573.

[10]温永红,唐荻,武会宾,等.F40 级船板低温韧性机理[J].北京科技大学学报,2008,30(7):724-729.