纤维复合材料在海洋油气开发中的应用

2014-12-10代志双宋平娜高志涛王鸿轩龚立丽

代志双,宋平娜,高志涛,王鸿轩,龚立丽,陈 星

(天津市海王星海上工程技术股份有限公司,天津 300384)

纤维复合材料在海洋油气开发中的应用

代志双,宋平娜,高志涛,王鸿轩,龚立丽,陈 星

(天津市海王星海上工程技术股份有限公司,天津 300384)

随着我国陆地及浅海石油和天然气资源的急剧减少,近海油气田勘探已逐渐向1 500~3 000 m的深海发展,对于能够承受恶劣海洋环境的轻质高强材料的需求迫在眉睫。纤维复合材料由于其质轻高强、耐腐蚀、抗疲劳等特性而成为开发海底油田的最好选材之一,主要应用于非粘结性海洋立管的抗拉铠装层、碳钢管的修复和补强等方面,同时广泛应用于抽油杆及配套系统和系泊系统等方面,为深海油气田的开发提供了可靠的材料支撑。

海洋管道; 纤维复合材料; 修复补强; 抽油杆

0 引 言

深海油气开采代表了当今世界石油开发的一大趋势。我国海洋油气资源潜力十分巨大, 但与陆地石油勘探相比,深海油气勘探整体上处于早期阶段, 同时与世界先进国家也相比存在较大的差距。加快深海油气开发已成为我国当前石油战略发展的重要课题。随着我国陆地及浅海石油和天然气资源的急剧减少, 近海油气田勘探已逐渐向深海发展,开采海域深度向1 500~3 000 m深水发展。 这就给原有的浅海海域的钻井平台及其配套设施带来了不可回避的技术难题:传统的钢质材料不再适用。钢材的密度过大,一个1 500 m水深的钻井平台, 其钢制系缆的质量就达6 500 t左右, 给钻井平台带来极大的载重负荷, 增加了平台的建造成本;同时,钢材在海水中耐腐蚀性差, 造成钻井平台的钢制系缆和管道平均工作寿命仅为2~3年。因此,对于能够承受恶劣海洋环境的轻质高强材料的需求迫在眉睫。

复合材料是由2种或2种以上不同性质的材料,通过物理或化学的方法在宏观上组成的具有新性能的材料。各种材料在性能上互补,产生协同效应,使复合材料的综合性能优于原组成材料,从而能满足各种不同的要求[1]。复合材料作为新型功能结构材料,在海洋环境中可表现出优异的性能:(1)质量轻;(2)比强度高,比模量高;(3)耐疲劳强度高;(4)耐腐蚀;(5)热膨胀系数小。以上这些综合性能使得复合材料,特别是纤维复合材料,成为开发海底气油田的最好选材之一,尤其是对深海油气田的开发将发挥更大作用[2]。本文主要介绍纤维复合材料在海洋管道、抽油杆及其配套系统以及系泊系统中的应用进展。

1 海洋管道

海洋管道作为海洋油气资源最主要的运输工具在海洋工程装备中是不可或缺的。从材料角度可以大致将海洋管道分成钢管及复合式柔性管道两大类。钢管整个管体的材料都是钢材,属于各向同性材料;复合式柔性管道则是由金属层(钢材)及聚合物共同组成的复合材料管,属于各向异性材料。复合材料在海洋管道中的应用主要是承力和修补两个方面。

1.1 非粘结性柔性管道

非粘结性柔性管道按照应用分为海底静态管和动态立管。静态管道是指应用于海底的管线,如输油或输气管线、链接井口和集合管间的跨管以及固定立管的膨胀弯等。动态柔性管道主要指连接浮式生产设备和海底终端或者连接两个浮式生产设备的管线。

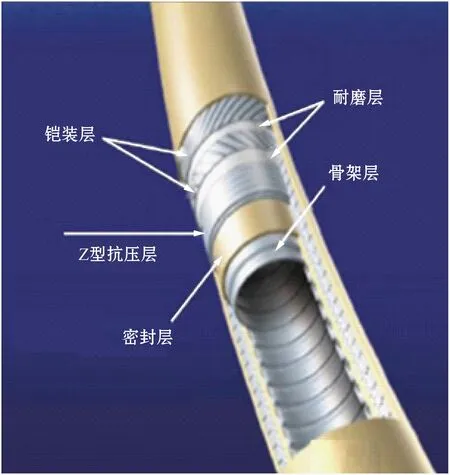

图1 典型的海底管道结构图Fig.1 Typical construction of offshore pipeline

典型的海底管道结构图如图1所示。其骨架层由能互锁的金属层构成,主要用于抵抗外压;内衬层由聚合物组成,用于防止流体渗漏;抗压层也是能互锁的金属层,用于抵抗内压;耐磨层用于减少金属之间的磨损;抗拉铠装层由特定缠绕角度的型钢或复合材料构成,可提高管道的抗拉强度;外包覆层为聚合物,用于保护管道。

纤维复合材料在非粘结性管道中的应用主要体现在柔性立管的抗拉铠装层上。图2为典型的柔性立管。尤其是在深海领域,复合材料的质轻高强特性可以使柔性管道的密度比钢带缠绕的非粘结性管道降低约25%。纤维复合材料在立管抗拉铠装层的应用有如下几个优势:(1) 比强度和比模量高;(2) 优异的单向刚度和模量;(3) 优异的抗疲劳性,且无缺口敏感性;(4) 优异的抗蠕变性能;(5) 优异的抗冲击性和韧性(根据增强纤维和基体的不同有所不同);(6) 对于大多数油田介质和海水均具有优异的耐腐蚀性。

图2 典型的柔性立管Fig.2 Typical flexible riser

用于非粘结性立管抗拉铠装层的增强体可以是玻璃纤维、碳纤维或芳纶纤维。玻璃纤维增强复合材料比碳纤维增强复合材料(CFRP)经济性更好,但碳纤维具有比玻璃纤维具有更高的强度,在其他一些特性方面也有优势。抗拉铠装层复合材料的基体主要包括环氧树脂、乙烯基酯树脂和热塑性聚合物。

复合材料作为抗拉铠装层的复合管道(RTP)的发展较晚。自20世纪90年代在欧洲开发出芳纶增强热塑管以来,RTP管因其优良的性能受到了油气输送行业的普遍关注。目前国外应用较为广泛的是芳纶增强RTP管,其工作压强为9~14 MPa,短期爆破压强可达40 MPa。当前国际上RTP管的生产商主要有奥地利Pipeline,美国Halliburton、Wellstream,法国的Tubes d’ Aquitaine、Technip-Colfexip and Cosmplast和Harwal[3-5]。

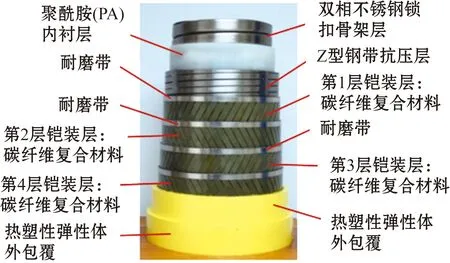

法国的Technip为巴西的2 140 m深海气田提供输气管道[6]。该输气管道分为2部分:上段为碳纤维复合材料铠装的柔性立管,其结构如图3所示;下段为金属铠装的柔性立管。

图3 碳纤维复合材料铠装的上段柔性立管Fig.3 Top flexible riser armoured with carbon fiber composites

Technip根据立管的设计参数(设计温度90 ℃,设计压强34.5 MPa,操作压强25.2 MPa,酸性环境,设计寿命30年)对碳纤维复合材料铠装的立管进行了原型拉伸疲劳试验,结果表明其疲劳寿命达1.8×106次。该柔性立管成为巴西、墨西哥海域和西非海域复合材料铠装柔性立管应用的典型代表。

1.2 管道修复和修补

海底管道被誉为海上油气田开发的生命线,是海洋油气资源开发最有效和最安全的运输手段[7]。但是由于管道服役环境恶劣,管道本身可能具有缺陷,加之长期不间断的服役过程以及许多不确定因素的存在,管道的腐蚀、缺陷和损伤不可避免[8]。这些缺陷的存在严重威胁着管道的安全运行,如不能及时处理和修复,便可能造成重大的损失和事故。

纤维增强复合材料补强技术是复合材料修复技术的一种。用粘结树脂将纤维包覆在管道外形成补强层,分担管道承受的载荷,降低管壁的应力应变,从而恢复或提高管道的承压能力,是目前最有应用前景的修复补强技术[9]。

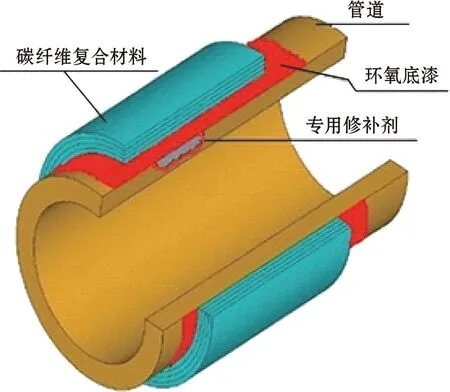

纤维增强复合材料补强修复系统由纤维布、粘浸胶、底漆和专用修补剂四个部分组成,如图4所示[10-11]。纤维复合材料修复系统在进行缺陷修复时,首先利用填平树脂对缺陷进行填平处理,然后在管道外缠绕碳纤维与环氧粘结剂所组成的碳纤维复合材料,在管道外形成复合材料修补层。填平树脂固化后具有优异的抗压强度。碳纤维复合材料固化后具有极高的抗拉强度和弹性模量。它将通过填平树脂限制缺陷处的径向膨胀变形,降低缺陷处的拉伸应力与应变,并且限制管道缺陷处的应力集中,从而达到对管道的补强修复,恢复管道的正常承压能力,降低了管道的风险。复合材料的修复厚度最小在5 mm以上,在条件允许的情况下最好在10 mm左右。修复后的管线使用年限约25年,大于钢材在海水中的使用年限,且修复时间仅需3~4 d,在不停产的情况下就可完成,不会对产量造成大的影响。

图4 碳纤维复合材料修复补强系统Fig.4 Carbon fiber composite rehabilitation system

图5 碳纤维复合材料修复补强前后对比Fig.5 Photos of steel pipe before and after rehabilitation by carbon fiber composites

图5是采用PerpeWrap复合材料系统对渤西终端海管登陆段埋地管道的高位管道段进行修复前后的对比图。修复前如图5(a)所示,管道外防腐层脱落,管道表面覆有疏松锈质。经打磨处理后,腐蚀段与完好段出现明显分界台,腐蚀区域锈蚀凹坑密集。修复后如图5(b)所示,检测可知管道爆破压力下限超过无缺陷管道的爆破压力。由于碳纤维复合材料在设计上有很大的安全裕度,所以,实际爆破压力可能更高。该管道按照该方案进行修复后,在最大允许操作压力下可以安全运行。

复合材料修复补强系统的特点如下:

(1) 不需焊接,减少了使用明火的可能性,从而极大地降低了修复缺陷管道的危险性,可以完全避免因焊接带来的风险。

(2) 可以在很短的时间内修复缺陷管道,并且不需要停止管道的正常运行,把修复时间缩短到1~2 h,比焊接修复等方式都更加简易方便,同时也避免了停止管道正常运行所造成的巨大经济损失。

(3) 复合材料的设计寿命很长,能够达到50年之久。这样就极大地延长了管道的使用年限,节约了投资和维护管道的花费。

(4) 复合材料具有其他材料不可比拟的高模量、高强度和高延伸率。

(5) 复合材料的耐腐蚀性能和耐蠕变性能极其优异。

(6) 无论是腐蚀缺陷、机械损伤还是管材材质缺陷等,该项修复方法都适用。

(7) 剪裁方便灵活,可以搭接组合使用。

(8) 可以达到永久性修复,且安全性能高、成本较低、适用范围宽。

2 抽油杆及其配套系统

有杆泵抽油是目前常用的机械采油技术。抽油杆是有杆泵抽油的主要部件之一。目前,绝大多数抽油杆是钢制件,笨重、磨损和腐蚀使其应用受到一定限制,取而代之的是CFRP抽油杆。

早在20世纪90年代,美国就已开始研制CFRP柔韧性抽油杆[12]。图6为FPI公司生产的高强纤维抽油管道。这种新型抽油杆为柔韧性的带状,横截面为矩形,一根无接头的抽油管长度可达3 000 m以上,以不饱和树脂为基体、碳纤维为增强纤维,高温交联固化,通过拉挤成型工艺生产。

图6 高强纤维抽油管Fig.6 High strength fiber reinforced oil pumping pipe

柔韧性CFRP抽油杆的特点是:

(1) 质量轻,比强度和比模量高,可降低载荷和减速器的扭矩,1 000 m CFRP抽油杆的质量仅为200 kg,减质量节能效果显著,且适合深井采油。

(2) 柔韧性优异,最小曲率半径为300 mm,适合盘绕和运输,且操作方便。

(3) 截面积小,仅为钢制抽油杆的1/5,因而在使用过程的上、下行程中阻力显著减少,且摩擦力较小,降低了管杆的磨损,使用寿命长。

(4) 耐疲劳,在固定应变模式下,经过107次拉伸载荷循环后,剩余强度可达90%左右(钢杆仅为30%~40%),大大延长了使用寿命。

CFRP抽油杆已得到实际应用。仅在1991~1995 年,美国就在33口抽油井中使用了CFRP抽油杆。我国在20世纪90年代开始研制,也已投入实际应用。

3 系泊系统

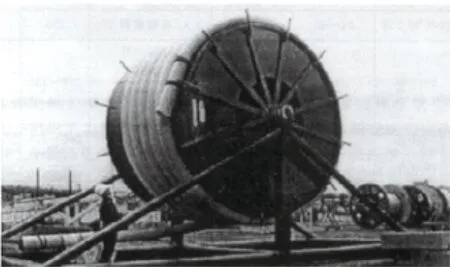

对于深海油田,将平台锚固到海底用的缆绳和连接油井口到平台的管材是重要组成部分。如果用钢材制造,质量重,需用大尺寸的漂浮平台,必将增大投资。如用CFRP制造,自身减质量效果及减质量波及效果十分显著。国外开发的碳纤维复合材料缆绳可卷绕到直径为4.4 m的芯轴上,运输和作业非常方便,见图7。

图7 复合材料绳缆Fig.7 Composite cables

4 结 语

(1) 纤维增强复合材料管材在海上应用时不但需要承受拉伸、压缩应力、高低温变化以及硫化氢、二氧化碳等介质作用和海水的严重侵蚀,还要具有高度可靠的防火安全性。我国在这方面的研究工作仍然不够深入,在一定程度上限制了它的使用。

(2) 复合材料抽油杆及配套系统还存在着很多缺陷,不够完善,不能满足开采需求。全面推广应用与开发出具有良好性价比的碳纤维复合材料抽油杆已经成了亟待解决的问题。

(3) 碳纤维复合材料系泊系统在海上应用的时间较短,它的材料组成可靠性及产品结构可靠性都有待验证。特别是它在海上应用的安装与施工技术的缺乏,限制了相关材料的使用。

[1] 师昌绪.材料大辞典[M].北京: 航空工业出版社,1994.

[2] 孙微,贺福.碳纤维复合材料在海底油田领域中的应用[J].高科技纤维与应用,2009,34(2): 35.

[3] Luhrsen H.Reinforced thermoplastic pipes (RTP): state of development,situation on the world market and system introduction in Germany[C].3R International 40 Special Plastic Pipes,2011: 46

[4] 张玉川.新型RTP耐压管材的发展及应用[J].国外塑料,2008(1): 74.

[5] 余彬彬.纤维缠绕增强复合管铺设中的非线性屈曲分析与研究[D].杭州: 浙江大学,2013.

[6] Lambert,Do A T,Fellx-H A,et al.Qualification of unbonded dynamic riser with carbon fiber composite armour [J].OMAE 2012,2012: 83130.

[7] 张剑波.水下结构物检测与维修技术概论[M].北京:石油工业出版社,2005.85-86.

[8] 张剑波,袁超红.海底管道检测及维修技术[J].石油矿场机械,2005,34(5): 6.

[9] 路民旭,陈迎峰.管道维修补强技术及其发展趋势[J].油气储运,2005,24(增刊): 129.

[10] 肖治国,张敬安,郑辉,等.碳纤维复合材料补强技术在海管高危段修复中的应用[J].全面腐蚀控制,2013,27(2): 61.

[11] 王茜.油气输送管道的复合材料修复补强研究[D].北京: 北方工业大学,2012.

[12] Hensley H N, Lea J F.Ribbon rod development for beam pumping applications[C].Southwestern Petroleum Short Course,1994: 44.

ApplicationofFiberReinforcedCompositesinOffshoreOilandGasExploration

DAI Zhi-shuang,SONG Ping-na,GAO Zhi-tao,WANG Hong-xuan,GONG Li-li,CHEN Xing

(NeptuneOffshoreEngineeringDevelopmentCo.,Ltd.,Tianjin300384,China)

Along with the sharp decrement of oil and gas resources on land and in neritic regions,offshore oil and gas exploration has been developed to the deep water,especially the depth of 1 500~3 000 m.Therefore,the requirements of materials with light weight and high strength which can withstand harsh marine environment are imminent.Fiber reinforced composite is one of the best choices for the exploration of subsea oil fields because of its advantages including light weight,high strength,corrosion resistance,and fatigue resistance.The applications of fiber reinforced composites mainly focus on the tensile armour layer of unbonded flexible riser and the rehabilitation offshore steel pipe.In addition,fiber reinforced composites are widely used in the oil sucker rod and mooring system.The fiber reinforced composites can provide reliable material support for the development of oil and gas field in deep water.

offshore pipeline; fiber reinforced composites; rehabilitation; oil sucker rod

P754;TE973.6

A

2095-7297(2014)03-0249-05

2014-05-15

国家科技重大专项(2011ZX05026-005)

代志双(1984-),博士,工程师,主要从事非金属材料在海洋软管中的应用方面的研究。