金刚石/铜基粉末注射成形熔体温度对充填率影响的有限元模拟

2014-12-09邓朝晖伍俏平言佳颖万林林

邓朝晖,伍俏平,言佳颖,万林林

(湖南科技大学1.难加工材料高效精密加工湖南省重点实验室;2.机电工程学院,湘潭411201)

0 引 言

粉末注射成形技术(PIM)是一种以粘结剂为流动载体,以金属或陶瓷粉等为原料,通过注射成形手段达到成形目的,并经过脱脂及烧结获得粉末冶金制品的工艺方法[1-4]。它是在传统粉末冶金技术基础上,借鉴了塑料注射成形工艺发展起来的一种新的近净成形技术,被誉为当今最热门的零部件成形技术[5]。由于粉末注射成形过程中熔体流动填充模腔的均匀性好,使得PIM制品的密度均匀,避免了模压工艺中出现的密度不均匀等问题,突破了传统模压成形工艺对制品形状的限制,可以大批量、高效率地生产结构复杂、力学性能及表面性能优良的零件[6-8],在制备高性能的小型零件方面具有独特的优势。近些年来,粉末注射成形技术在航空航天、电子、汽车等行业得到了广泛应用[9-10]。

目前有关采用粉末注射成形技术制备金刚石增强铜基制品的报道还较少。作者利用粉末注射成形技术对金刚石/铜基粉进行了粉末注射成形试验,制备了纤维状金刚石微刃坯。而在金刚石制品的注射成形过程中,由于熔体黏度较高,快速冷凝时容易导致填充困难,特别是小型薄壁件更容易产生充填不足,即发生“欠注”现象。传统注射成形模具设计时,注射成形参数主要依靠经验设定,需要进行反复修模和试模,生产成本高、周期长。利用CAE模拟软件可以对注射成形参数进行优化以及对注射充模过程进行可视化监控,当设计者发现问题后可以在计算机上进行相关参数的修改和调整,而不需要进行实物试模,从而节省了大量的时间和费用。其中,Moldflow有限元软件是目前世界上功能最强大也是应用范围最广的注射成形CAE模拟软件之一,利用它可对整个注射成形过程进行模拟分析,包括填充、保压、冷却、纤维取向、结构应力及材料流动分析等。考虑到熔体温度是粉末注射成形过程中影响填充效果的重要因素之一,因此,作者将填充率作为考察目标,结合Moldflow有限元软件分析了注射成形过程中熔体温度对金刚石制品填充率的影响规律,并进行了注射成形验证试验。

1 试验方法

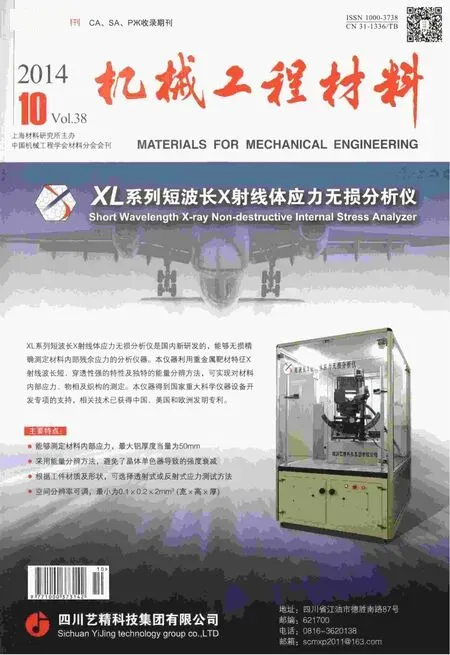

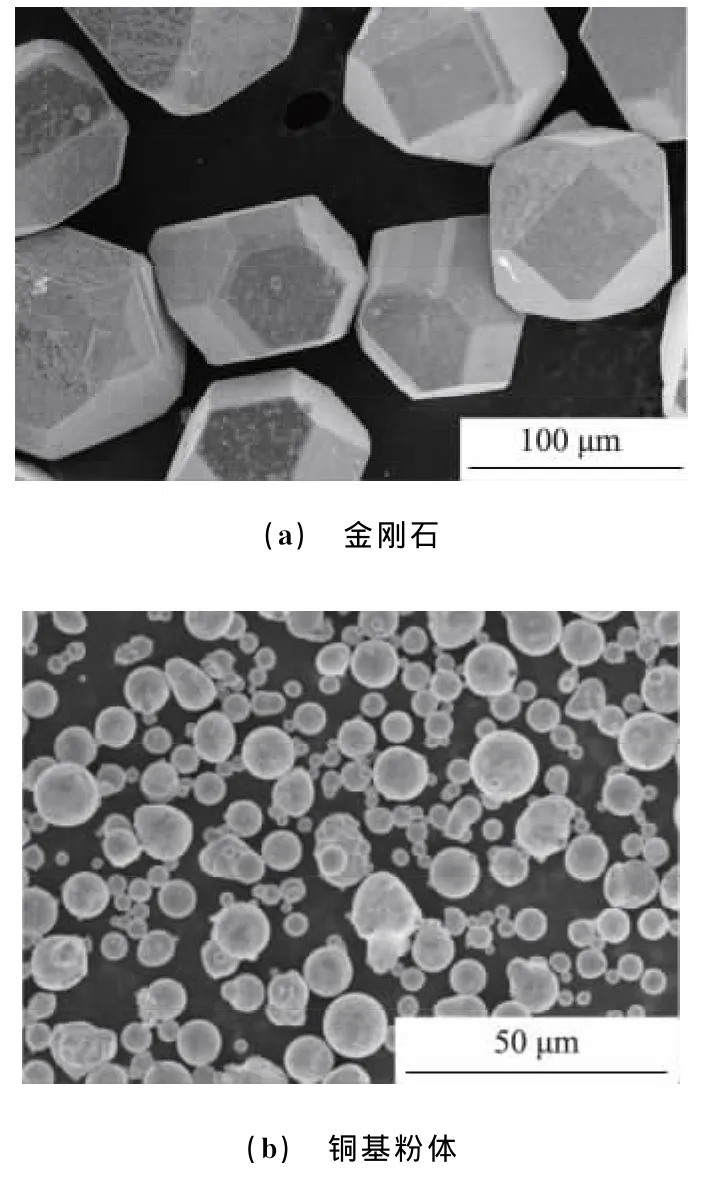

试验所用金刚石为商用 MBD-8型金刚石,粒径为90~109μm;铜基粉体为气雾化Cu-10Sn-5Ti粉(质量分数),平均粒径为8μm,密度为8.23g·cm-3,所用金刚石与铜基粉体颗粒形貌如图1所示。将金刚石与铜基粉体按1∶1.2的体积比混合均匀,采用含热塑性聚合物的多组元石蜡基粘结剂,粘结剂配比(质量分数)为69%PW(石蜡),10%HDPE(高密度聚乙烯),20%LDPE(低密度聚乙烯),1%SA(硬脂酸)。粉体装载量为63%。将金刚石/铜基粉和粘结剂在ZNH-1型真空捏合机中于157℃下混合1.5h得到喂料,采用台湾呈菘35T型立式注射成形机进行粉末注射成形试验,注射流量为10cm3·s-1,注 射 压 力 为10MPa,熔 体 温 度 为140~180℃。成形试样为纤维状金刚石微刃坯,形状尺寸如图2所示,厚度为1.5mm。注射模具上开有用于加热的孔,利用加热棒将模具加热至40℃;在接近摸腔的地方开有安放热电偶的小孔,通过热电偶及温控装置实现对模具温度的读取和控制。

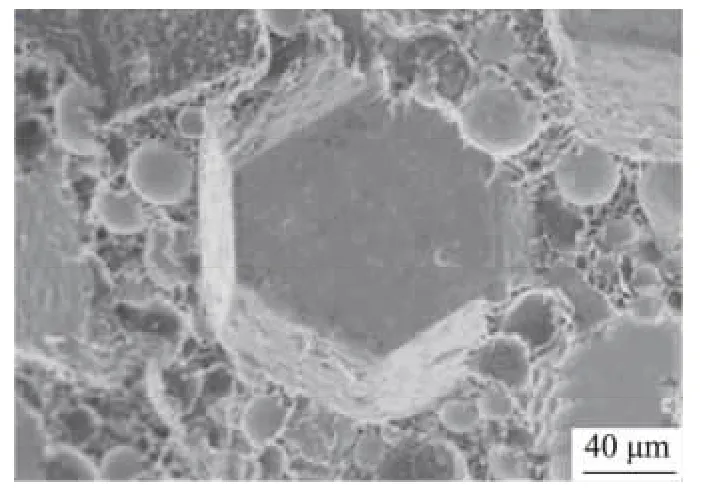

为了进一步对金刚石/铜基钎料粉末注射件的内部微观结构及粉体分布情况进行观测分析,将熔体温度为170℃制备的成形坯于液氮中迅速冷却断裂,并对其横截面进行表面喷金处理,采用QUANTA200型扫描电子显微镜观察其断面形貌。

图1 金刚石和铜基粉体SEM形貌Fig.1 SEM morphology of diamonds(a)and copper-based powders(b)

图2 成形试样的形状与几何尺寸Fig.2 Geometrical dimensions of formed specimen

2 有限元模型的建立及模拟

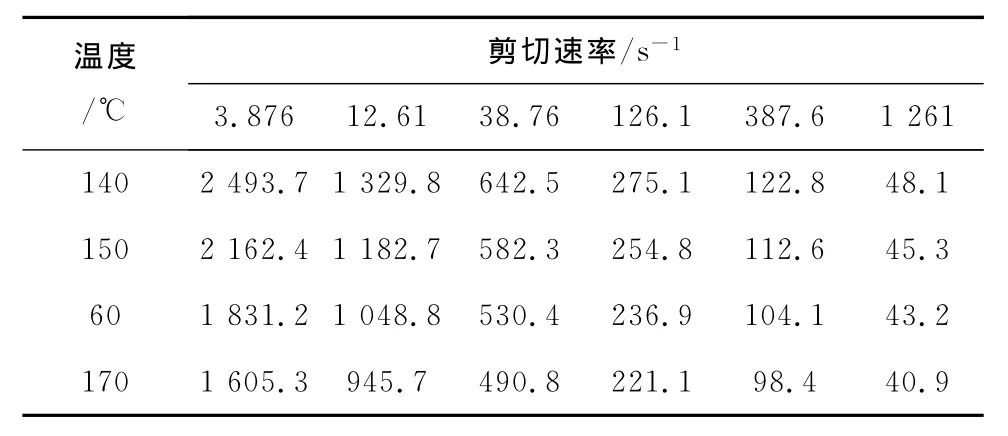

黏度是描述熔体流变行为最重要的参数,它是表征熔体抵抗外力引起流动变形能力的指标,表1为用毛细管流变仪测得的试验所用喂料的黏度。

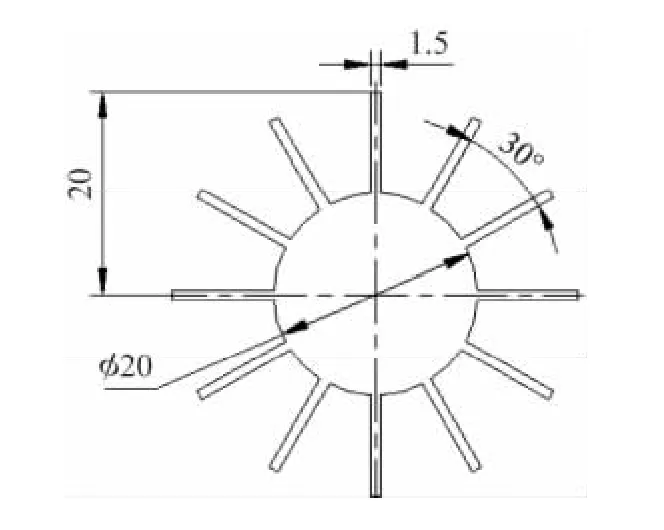

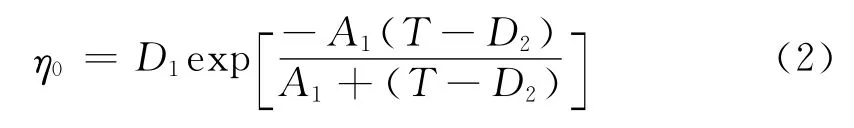

喂料在熔融状态时是非牛顿流体,为了定量地表示熔体的流动规律,一般采用Cross-WLF七参数模型来表示[11],如式(1)所示。

表1 不同温度及剪切速率下喂料的黏度Tab.1 Viscosities of the feedstock at different temperatures and shearing rates Pa·s

式中:τ*为熔体的剪切变稀特性,取值在1 000~1 000 000Pa;为剪切速率;n为非牛顿指数,取0~1;D1为玻璃化温度下的零剪切率黏性系数,1.0×106~1.0×1015Pa·s;D2为非玻璃化转换温度,273.15~573.15K;A1,A2为决定热膨胀系数的参数,A1取1~100,A2取1~1 000K。

将表1中的数据与待拟合参数的值用matlab软件进行七参数的非线性回归方法拟合,最后得到n=0.240 6,τ*=133 72.8Pa,D1=5.226×1013Pa·s,D2=360.15K,A1=25.27,A2=6.04K。将拟合数据代入Cross-WLF七参数模型中,可得到各温度下的黏度和剪切速率的双对数曲线,见图3。

图3 不同温度下喂料黏度与剪切速率的关系曲线Fig.3 The curve of viscosity and shearing rate for feedstock at different temperatures

图4 Fusion网格划分Fig.4 Fusion meshing

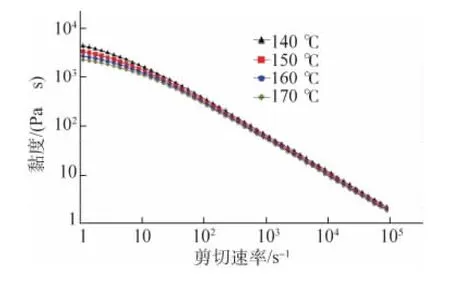

采用三维软件UG NX4.0得到纤维状金刚石微刃坯的三维模型,并对实体造型进行Fusion网格划分,如图4所示。网格划分结果得到13 104个单元、6 554个节点、最大纵横比2.624、最小纵横比1.155、平均纵横比1.371、匹配百分比为97.9%。同时对金刚石/铜基粉体喂料的物理性能参数进行了测试,利用BT-100型粉体综合特性测试仪测得其振实密度为4.12g·cm-3;利用LFA44型闪光导热仪测得导热系数为4.06W·m-1·K-1;利用DSC204F1型差示扫描量热仪测得比热容875J·g-1·℃-1。而在工艺参数控制设置上,采用流动速率控制喂料充模,尽可能保持固定的流动速率使制品密度均匀;当模腔即将充满时,为了防止充模速率过快出现喷射现象,改为压力控制,同时对注射模具材料的相关参数进行了设置。前处理和工艺控制设置完成后,在模具温度40℃、注射流量10cm3·s-1、注射压力10MPa、熔体温度140~180℃条件下,利用Moldflow软件对金刚石/铜基粉体的喂料填充率进行了模拟,模拟条件与前面的粉末注射成形试验完全相同。

Moldflow软件与普通的有限元软件稍有不同,只需要将网格划分后,将数据库中的材料参数及工艺参数设置好,就可利用软件中的模块直接进行分析了,边界条件一般不需要单独分析。

3 结果与讨论

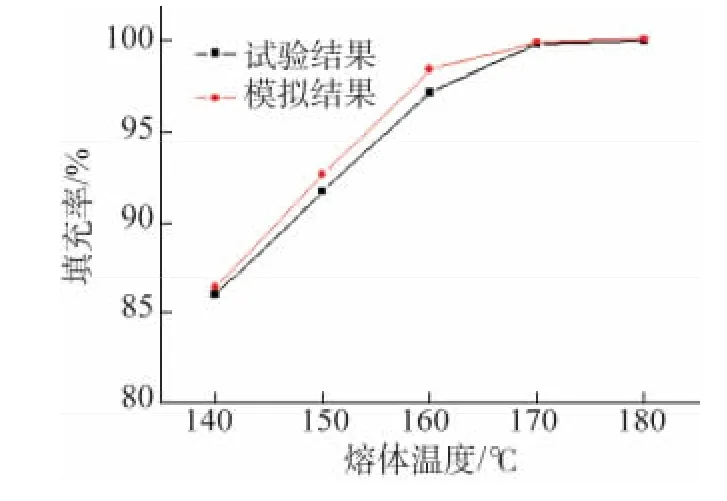

从图5可看出,随着喂料熔体温度的提高,充填率逐渐增大,这是由于熔体温度的升高,会使熔体的黏度下降,熔体的流变性增强,有利于充模的顺利进行;但是随着熔体温度的进一步上升,充填率的增幅有所下降,根据Cross-WLF模型公式,黏度与温度之间是非线性关系,在相同剪切速率下,随着熔体温度的上升,黏度的降幅会变小,因此熔体黏度受温度影响变小。从模拟与试验结果看,二者吻合较好。当熔体温度为140~160℃时,填充率在85.9%~97.1%之间,当熔体温度为170℃时,填充率就达到了100%。

图5 熔体温度对充填率的影响Fig.5 Effect of melt temperature on filling rate

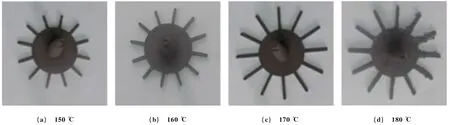

在粉末注射成形中也不能过高地升高熔体温度。因为这一方面这会导致能耗增大;另一方面由于熔体温度过高,会使制品产生飞边、喷射等缺陷。从图6中可看到,当熔体温度过低时(低于170℃),由于喂料的快速冷凝而出现了“欠注”现象;但当熔体温度过高时(高于170℃),则出现了喷射和飞边等缺陷,这些都会导致制品的报废。而当熔体温度为170℃时,模腔填充充分,成形坯表面光滑平整,无宏观裂纹和相关缺陷。

图6 不同熔体温度注射得到的成形坯宏观形貌Fig.6 Macrograph of molded specimens at different melt temperatures

从图7中可看到,熔体温度170℃下注射成形试样横断面上粉体分布均匀,粘结剂很好地填充于粉体颗粒间的空隙中,组织致密,没有气孔、空穴及其他缺陷,注射效果良好。

图7 熔体温度为170℃注射成形试样横断面的SEM形貌Fig.7 Cross-section SEM morphology of the specimen formed at melt temperature of 170 ℃

4 结 论

(1)通过在相同工艺参数不同熔体温度下金刚石/铜基粉体的注射成形试验发现,随着熔体温度的提高,充填率逐渐增大,但增大速率却逐渐下降;当注射压力为10MPa,注射流量为10cm3·s-1,熔体温度为170℃时,填充率就达到了100%。

(2)注射成形试验与有限元模拟结果比较吻合,熔体温度为170℃的注射成形制品的表面光整,无宏观裂纹和明显缺陷,内部组织均匀,注射效果良好。

[1]YE He-zhou,LIU Xing-yang,HONG Han-ping.Fabrication of metal matrix composites by metal injection molding-A review[J].Journal of Materials Processing Technology,2008,200:12-24.

[2]SURI P,ATRE S V,GERMAN R M,et al.Effect of mixing on the rheology and particle characteristics of tungsten-based powder injection molding feedstock[J].Materials Science and Engineering,2003,356:337-344.

[3]GUO Shi-bo,QU Xuan-hui,HE Xin-bo,et al.Powder injection molding of Ti-6Al-4Valloy[J].Journal of Materials Processing Technology,2006,173:310-314.

[4]王玉会,曲选辉,何新波,等.粉末注射成形充模过程特有边界层效应的数值模拟[J].机械工程材料,2008,32(2):77-80.

[5]伍俏平,邓朝晖,潘占,等.粉末注射成型金刚石制品的烧结工艺[J].硅酸盐学报,2013,41(9):1207-1213.

[6]ZAUNER R.Micro powder injection moulding[J].Micro-E-lectronic Engineering,2006,83:1442-1444.

[7]THIAN E S,LOH N H,KHOR K A,et al.Effect of debinding parameters on powder injection molded Ti-6Al-4V/HA composite parts[J].Advanced Powder Technology,2001,12(3):361-370.

[8]QU Xuan-hui,GAO Jian-xiang,QIN Ming-li,et al.Application of a wax-based binder in PIM of WC-TiC-Co cemented carbides[J].International Journal of Refractory Metals & Hard Materials,2005,23:273-277.

[9]LIU Z Y,LOH N H,TOR S B,et al.Micro-powder injection molding[J].Journal of Materials Processing Technology,2002,127:165-168.

[10]伍俏平,邓朝晖,潘占,等.金刚石/铜基钎料粉末注射成形工艺参数的优化[J].机械工程材料,2012,36(10):62-65.

[11]蒋炳炎,王麟,谢磊,等.金属粉末注射成形仿真分析的喂料粘度模形参数[J].中国有色金属学报,2005(3):429-434.