某海上油井隔水管断裂原因分析

2014-12-08李志敏

冯 定,晏 健,张 红,施 雷,马 威,李志敏

(长江大学 机械工程学院,湖北 荆州434023)

某海上油井隔水管断裂原因分析

冯 定,晏 健,张 红,施 雷,马 威,李志敏

(长江大学 机械工程学院,湖北 荆州434023)

某海上油井在钻井过程中下入339.7 mm(138英寸)隔水管时发生断裂。取样并进行化学成分分析、拉伸性能和夏比V型缺口冲击试验,材料性能均符合标准要求。对断口处进行宏观和微观观察、能谱分析,在断口处发现了大块夹杂区。经综合分析,判定该隔水管的失效原因为恶劣服役环境下其薄弱环节(即含大尺寸夹杂处)发生弯曲而断裂。

海上油井;隔水管;断裂

随着石油资源的不断开采,石油天然气勘探开发向极地、沙漠和海洋拓展,面向深井、海域等恶劣工况环境,开采难度越来越大,对油气管提出了更高的性能要求。因此,对高强、高韧隔水管的需求也越来越大[1-2]。N80隔水管钢作为一种微合金控轧钢,是近年来发展起来的一种高强度、高韧性的新钢种,随着多数油田开采进入中后期,N80隔水管的使用愈加广泛[3]。目前,N80石油隔水管用量约占隔水管总量的50%,隔水管的损坏在国内外呈上升趋势,主要表现为隔水管被挤毁、错断、断裂、严重变形以及严重腐蚀。这些失效严重妨碍了油田的正常生产,已成为目前国内外石油开采中的一个急需解决的重要问题之一[4-5]。某海上油田选用规格为339.7 mm(138英寸)的N80隔水管,在下入过程中遇阻,出现弯曲以致断裂的事故。本文通过试验,分析该隔水管的断裂原因,为防止该类事故的发生提供参考。

1 现场事故调查

某海上油井在定向钻达预定深度850 m后,按照设计下入339.7 mm(138英寸)隔水管。隔水管下至386 m时遇阻,下压100 k N通过。继续下隔水管至404~406 m时再次遇阻,尝试最大下压力115 k N,无法通过。此时在月池(一般半潜平台上甲板中间开有月池,方便平台钻井采油)观察到隔水管有些倾斜,通知ROV(水下机器人)观察井口,发现隔水管在井口处发生弯曲,如图1所示。

图1 井口处隔水管弯曲情况

起出隔水管至剩余15根时,ROV声呐扫描发现井口附近有异常,钻台暂停作业。检查确认发生弯折的隔水管在本体上断裂,共118.3 m隔水管落海。继续起出隔水管,发现最后1根隔水管的断口处有多处裂纹、沙眼及腐蚀锈迹,如图2所示。该隔水管的材质为N80钢级。

图2 隔水管断口形貌

本次事件从隔水管断落时开始计算,到重新下隔水管到事件前位置,总共用时51.75 h,造成了极大的经济损失。

2 试验和分析

为确定隔水管的断裂原因,依据API Spec 5CT的材料要求,需对现场取回的试样进行化学成分、拉伸性能和夏比V型缺口冲击试验,用于确定材料的性能是否符合标准的规定[6]。若不符合标准规定则可直接认定是由于隔水管材料性能不符合标准导致断裂失效;若符合标准的规定,则需要对断口处的材料进行金相分析,确认材料在断口处是否存在夹杂以及材质不均等因素,使隔水管因局部缺陷导致断裂失效。现场取样:隔水管上端断口试样及随机抽取未断裂隔水管试样。

2.1 化学成分

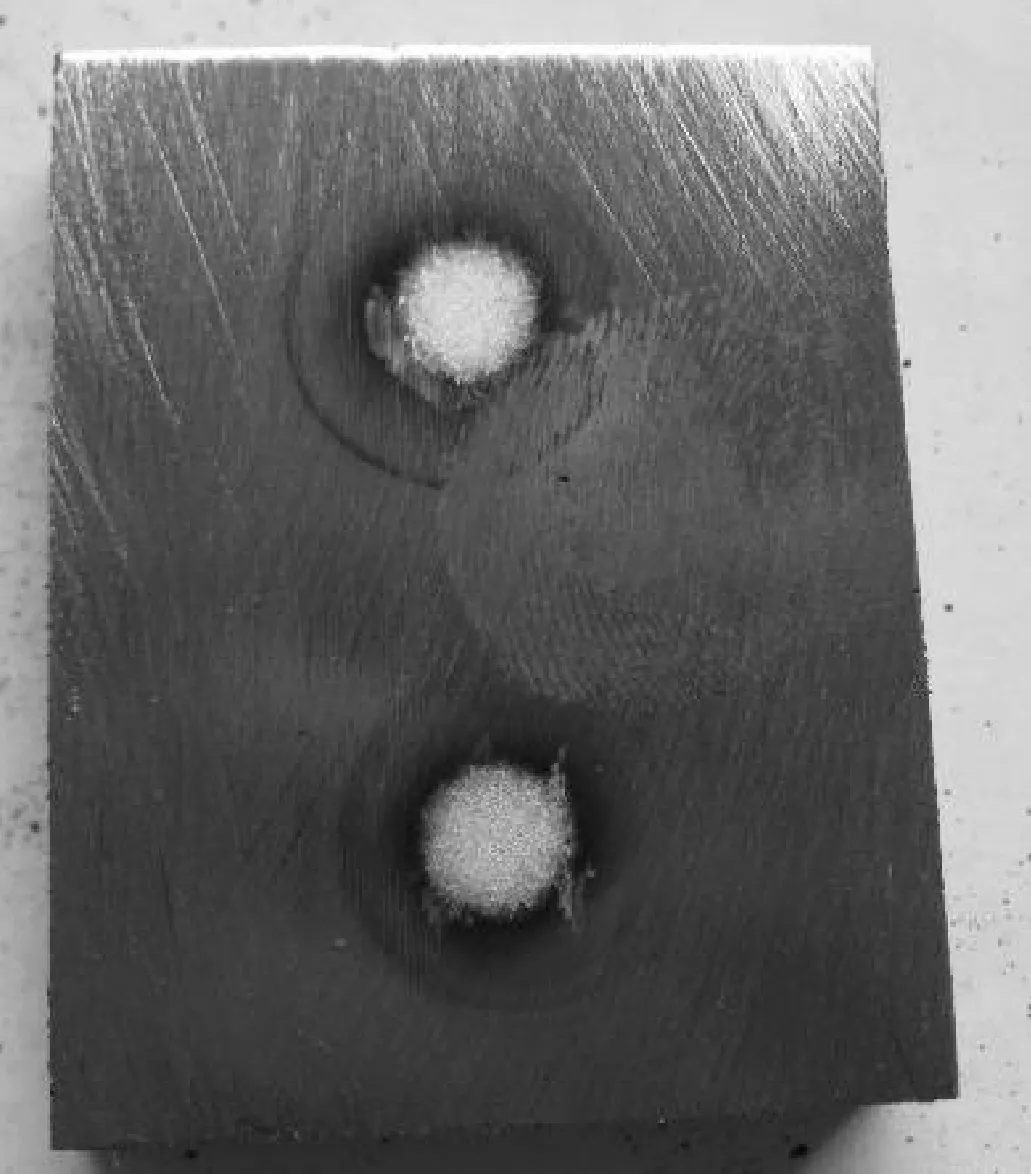

分析试样在随机抽取的未断裂隔水管试样上提取,经划线、氩弧焊气割、锯床切割、刨床刨平、磨床磨平等,制作尺寸为5 cm×4 cm×1 cm的化学成分试验样本,如图3所示。

图3 化学成分分析试样

用直读光谱仪分析该试样的化学成分,结果如 表1。化学成份符合API Spec 5CT规定。

表1 断裂隔水管试样的化学成分 w B%

2.2 拉伸性能

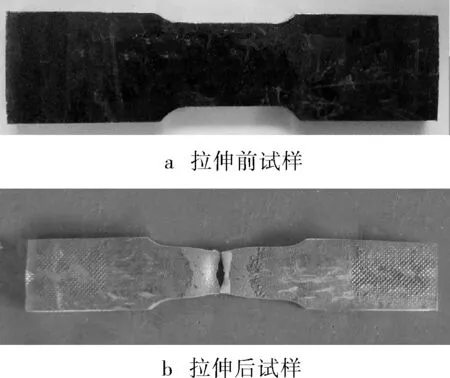

依据GB/T228—2002《金属材料 室温拉伸试验方法》和API Spec 5CT—2005《隔水管和油管规范》的要求,在随机抽取的未断裂隔水管试样上提取纵向弧形试样,经划线、氩弧焊气割、锯床切割、铣床铣面等程序制作而成[7-8]。试样加工各尺寸参数值为:标距长度50 mm,宽度38 mm±3 mm,最小过度圆半径40 mm,缩减截面长度60 mm±0.1 mm,如图4所示。

图4 拉伸试验试样

试验结果如表2所示,可见材料的拉伸性能符合标准要求。

表2 断裂隔水管试样的拉伸试验结果

2.3 冲击性能

参考API Spec 5CT—2005《套管和油管规范》中夏比冲击试验的要求,考虑到隔水管的周向和轴向承受载荷的不同,冲击试验时分别在隔水管的横向和纵向进行了取样,取样位置如图5所示。

在隔水管的横向和纵向上分别进行了二组取样,以便于进行对比试验;每组又分为四个小组进行对比,其中每个小组各取试样3个,纵向试样的尺寸为10 mm×10 mm×55 mm。横向试样的尺寸为7.5 mm×10.0 mm×55.0 mm,针对纵向试样又进行了径向冲击和切向冲击试验,试验结果如表3所示,可见材料的冲击性能符合标准要求。

图5 冲击试验取样位置

表3 冲击对比试验结果

2.4 断口微观分析

经对现场取回的试样进行的化学成分、拉伸性能和夏比V型缺口冲击试验,确定材料的性能是否符合标准的规定,需要对断口处的材料进行微观分析,确认材料在断口处是否存在夹杂以及材质不均等因素,使隔水管因局部缺陷导致断裂失效[9]。

2.4.1 隔水管断口处取样

试验样本取自断裂隔水管的断口处,由于SEM设备最大只能放入50 mm×20 mm的小样,所以通过观察分析断口形貌及裂纹走向,选取8个重点部位,进行钼线切割(冷加工),并对所取试样进行编号(1~8号试样),重点部位及最终取样如图6所示。

图6 断口取样部位及所取试样编号

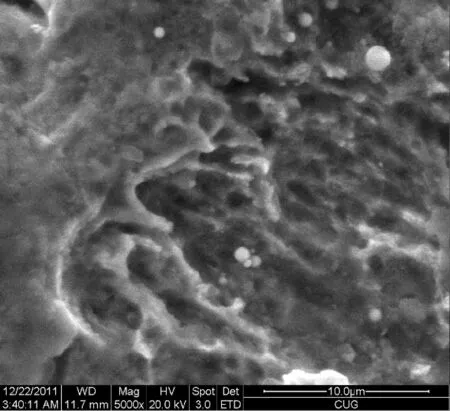

2.4.2 断口微观形貌

在尽量保证原始断口形貌不受破坏的情况下,首先用场发射扫描电镜对所制8个样品的断口表面进行微观观察。观察结果显示,断口表面绝大部分区域已被严重的腐蚀锈迹所覆盖,如图7所示,只在几个微小区域发现撕裂状的韧性断口微观组织,如图8所示。

图7 断口处腐蚀形貌

图8 断口的撕裂状组织

2.4.3 金相显微分析

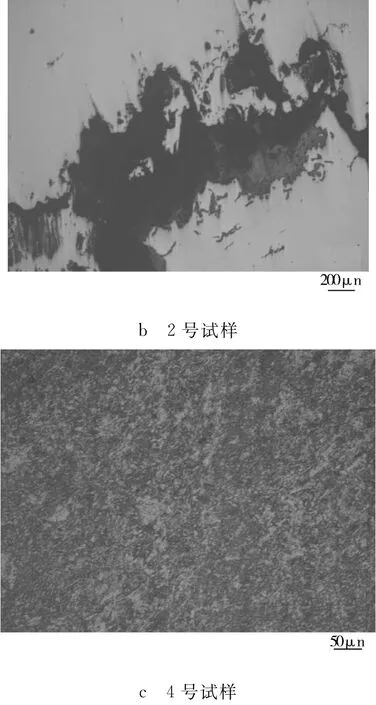

通过对失效隔水管断口宏观和微观形貌观察,发现1号和4号试样位于断口两端最大变形处,并存在较大裂纹;2号试样在1号附近,而且存在2个45°方向的裂纹,所以重点对1、2和4号存在裂纹的断口试样金相组织进行观察分析。在进行了打磨、抛光、浸蚀后,金相组织观察结果如图9所示。

图9 显微金相分析

试样观察结果表明,1号试样与4号试样裂纹附近金相组织中只存在几处微小腐蚀坑,属正常现象,并不能导致隔水管失效。2号试样裂纹附近存在一定量的冶金夹杂和一定量的微裂纹。

2.4.4 扫描电镜及能谱分析

为进一步确定2号断口试样所含夹杂成分及大小,需对2号样品进一步加工处理。对2号试样的存在裂纹的两个面进行切割、打磨、抛光,2号试样加工处理后如图10所示,将2个加工面编为1号面及2号面。

图10 2号试样最终制样

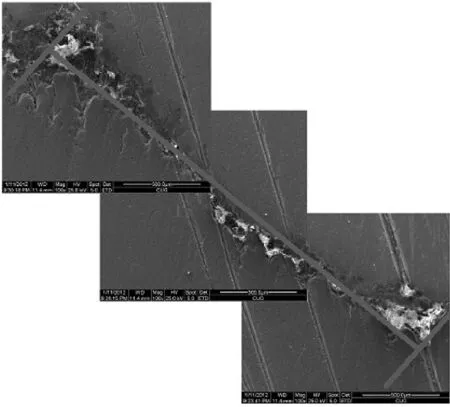

经扫描电子显微镜观察发现1号面与2号面均存在夹杂,其中1号面夹杂较大,如图11所示。

图11 1号面夹杂长度测量

采用GBT 10561—2005标准进行测量,1号面夹杂长度约2.5 mm,属于超大块夹杂。

对夹杂进行能谱分析,结果如图12所示,查询GBT 10561—2005夹杂物分类标准知夹杂物为B类(氧化铝类夹杂)。

图12 夹杂物能谱

2.5 隔水管受力分析

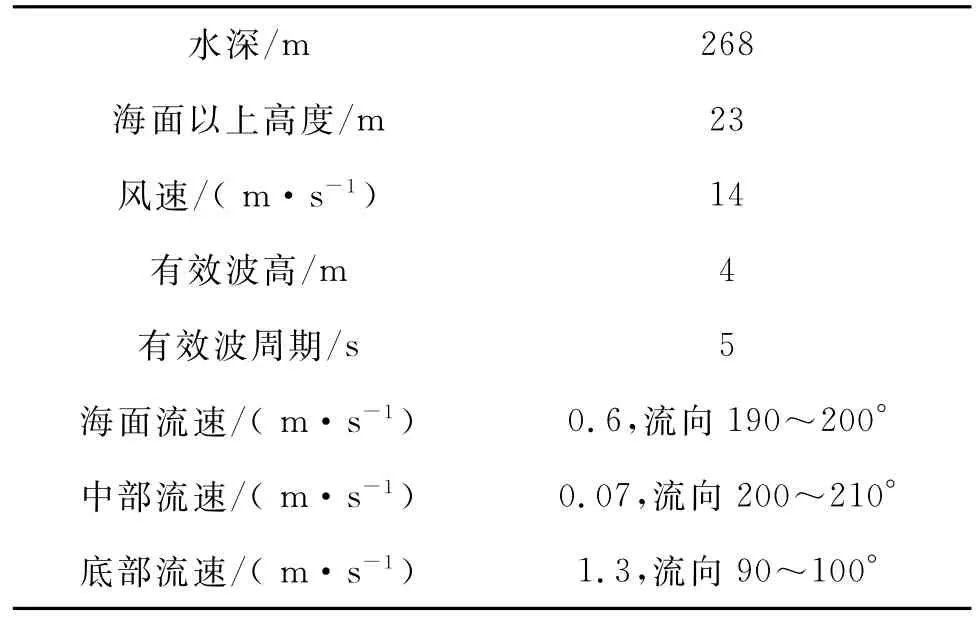

在进行扫描电子显微镜及能谱分析时发现了大块的B类夹杂,为了进一步确定隔水管的断裂原因需要模拟隔水管受力,了解存在夹杂处的隔水管应力情况[10-11]。ROV监控海底流速流向结果如表4所示。

表4 ROV监控海底流向和流速记录

采用Ansys建立隔水管的受力模型,如图13所示。

图13 隔水管受力示意

加载约束后求解,结果如图14所示,发现最大应力在井口附近为686 MPa,大于N80隔水管试验测试得出的屈服极限(565 MPa)。

图14 隔水管单元等效应力云图

3 结论

1) 失效隔水管化学成分和拉伸性能以及夏比缺口冲击试验均达到API Spec 5CT—2005标准的要求。

2) 失效隔水管断口处存在B类大尺寸氧化物系冶金夹杂和多处微裂纹。

3) 基于Ansys软件的海况数字模拟分析表明,隔水管服役环境恶劣,使隔水管在井口部存在强大应力,超出隔水管强度极限,致使隔水管在井口附近发生塑性变形。

4) 隔水管断裂原因可以判定为恶劣服役环境下隔水管在薄弱环节(即含大尺寸氧化物系冶金夹杂处)发生弯曲断裂。

5) 恶劣工作环境下,海上油井在下隔水管时应适当选择下压力。

[1] 戈仁刚.海洋油井套管断裂原因分析[J].全面腐蚀控制,2011,25(7):45-48.

[2] 孙友义,陈国明.超深水钻井系统隔水管波致疲劳研究[J].石油学报,2009,30(3):460-464.

[3] 彭朋,陈国明,畅元江,等.深水环境下腐蚀隔水管涡激疲劳可靠性评价[J].中国石油大学学报,2009,33(3):138-142.

[4] 刘智勇,董超芳,李晓刚,等.石油套管失效分析[J].钢铁研究学报,2008,20(3):58-62.

[5] 尹宝俊,赵文轸,张西明,等.油井套管失效破裂原因分析[J].石油化工腐蚀与防护,2004,21(6):27-30.

[6] 姜伟.海上深水钻井隔水管振动特性研究[J].中国海上油气,2009,21(5):329-331.

[7] 张炜,高德利,范春英,等.钻井隔水管挤毁分析[J].钻采工艺,2010,33(4):74-76.

[8] 李平全,史交齐,赵国仙,等.油套管的服役条件及产品研制开发现状(下)[J].钢管,2008,37(5):11-14.

[9] 李超,苏金洋,王爱兵,等.油套管的缺陷失效分析[J].科技传播,2010,(18):33,36.

[10] 万兆.钻井套管失效机理分析及可靠度设计方法研究[D].武汉理工大学,2007.

[11] 彭朋,陈国明.深水钻井隔水管多模式损伤评估[J].石油矿场机械,2009,38(7):10-14.

Failure Analysis of an Offshore Oil Well Riser

FENG Ding,YAN Jian,ZHANG Hong,SHI Lei,MA Wei,LI Zhi-min

(School of Mechanical Engineering,Yangtze University,Jingzhou 434023,China)

The 13-3/8”riser failure accident occurred in the process of an offshore oil well drilling.The riser sampling and chemical analysis,tensile properties and Charpy V-notch impact test were tested.The basic properties of the riser were in line with the standard requirements.Large inclusions were found when macroscopic and microscopic examination as well as energy spectrum anal-ysis were used to detect the broken riser.Through comprehensive analysis,to determine the failure reasons of the riser for bad service environment of its weak links(including large size inclusions)bending fracture.

offshore oil well;riser;fracture

TE951

A

1001-3482(2014)02-0033-06

2013-08-08

中海石油(中国)有限公司重大科研项目(Z2011SLSZ-399)。

冯 定(1963-),男,安徽东至人,博士,教授,博士生导师,主要从事石油机械及井下工具的设计、诊断及动态仿真的技术研究。