CNG自控蒸汽清蜡车研制与应用

2014-12-08朱文琪胡春梅张红杰胡海明

朱文琪,胡春梅,张红杰,胡海明

(1.中原油田a.装备处;b.培训中心;c.采油六厂,河南 濮阳457001;2.甘肃蓝科石化高新装备股份有限公司,兰州730070)

CNG自控蒸汽清蜡车研制与应用

朱文琪1a,胡春梅1b,张红杰1c,胡海明2

(1.中原油田a.装备处;b.培训中心;c.采油六厂,河南 濮阳457001;2.甘肃蓝科石化高新装备股份有限公司,兰州730070)

优化清蜡工艺,减少作业时间是提升油井产量的重要措施。传统的清蜡方式存在能耗高、二氧化碳排放量大、入井液多、清蜡不彻底、成本高等缺点。分析传统清蜡工艺影响原油产量的原因,研制了新型CNG自控清蜡车,生产蒸汽进行清洗。采用CNG为燃料,设计了先进的控制系统,使油井清蜡工艺达到安全、节能、环保及精细化的要求,提高了经济效益。

清蜡设备;热洗井;CNG;结构

目前,油井井筒清蜡通常采用水泥车、撬装式自洗设备、加油基清蜡剂及工艺、电加热杆或空心杆4种方式,存在燃料消耗量大、二氧化碳排放量大、入井液多、清蜡不彻底、运行费用高等缺点。这些传统清蜡工艺还影响了原油产量,主要原因是:

1) 洗井液在井筒内的压力高于油层压力,影响地层渗透率。

2) 水泥车排量远大于抽油泵抽汲量,使油井积液。

3) 入井水没有计量系统,导致入井水总量和入井水流速不可控制。

针对上述情况,参考相关文献[1-3],笔者研制了新型CNG自控蒸汽清蜡车,使油井清蜡工艺实现安全、节能、环保及精细化的要求,并减少了占产时间。

1 总体结构

CNG自控清蜡车的基本结构为车载式,以二类汽车底盘为安装基座,其上安装有柴油发电机组、燃烧机、车载特种锅炉、陶瓷柱塞泵、水箱、控制系统等部件,结构如图1所示。

图1 车载式自控清蜡车总体结构

1) 台板 由槽钢、钢板等型材组焊而成,被螺栓固定于汽车大梁上,用于支撑各部件,并作为操作人员工作的地板。

2) 车厢 为瓦楞板式厢体结构,厢体外部为瓦楞板焊接成型,内部为彩钢板铺设成型,中间为型材骨架,厢体周边的合理位置开有维修门和窗户,内部设有顶灯,顶部开有锅炉维修更换的大天窗等。

3) 水箱 设计为方形结构,外部采用钢板焊接成型,内部有加强骨架,并安装有防波板。其设有加水口、放水口、液位计及各种管路接口等。

4) 燃烧机 是可燃CNG双段火全自动控制燃烧机。燃烧机的工作电源为柴油发电机组提供的380VAC/50Hz电源。燃气由入口经过燃气电磁阀组控制的燃气管路进入主燃烧器头部,通过分布在燃烧头上的燃气喷孔喷出,与风机送来的空气在扩散筒内混合形成可燃性气体混合物,经点火后形成燃烧火焰。程序控制器控制整个燃烧过程,通过风压开关监测风机的运转及风量的匹配,通过燃气压力开关监测燃料的压力高低是否满足可燃烧条件,通过火焰监测信号判断火焰的燃烧与熄灭[2]。

5) 燃气储存装置 主要由主骨架、副骨架、压紧机构、天然气钢瓶、扶梯等组成。主骨架采用型钢制造,用于固定天然气钢瓶的窜动;副骨架采用型钢、钢板等制造,用于防护天然气钢瓶被碰撞及曝晒。

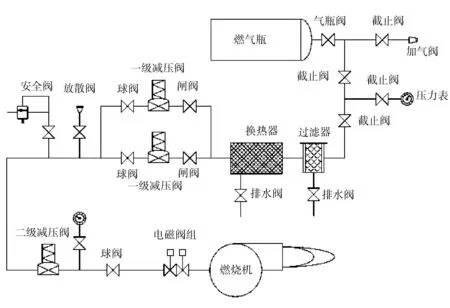

6) 燃气减压处理装置 主要由加气阀及截止阀、高压压力表及截止阀、高压安全阀及截止阀、等组成,如图2所示。换热器的热源为锅炉提供的高温热水,采用自然循环的方式对天然气进行减压前的预热。若管路上安装有流量计时,则流量计能反映天然气消耗的瞬时流量和累计流量。电磁联合阀组能监测天然气减压后其压力是否满足可燃烧的条件。

7) 控制系统 主要由操作柜、温度传感器及二次仪表、压力传感器及二次仪表、天然气减压压力仪表、柴油发电机组启/停开关、系统电源开关、燃机启/停开关、大火启/停开关及各种指示灯等组成。当压力传感器失灵时,开启压力异常开关,系统可以继续维持工作,此时系统不进行锅炉出口压力监测,只能人工观察机械式压力表的读数,以确定当前作业压力是否满足作业的需求,同时系统无法自动进行超压报警保护。当温度传感器失灵时,开启温度异常开关,系统可以继续维持工作。此时系统不进行锅炉出口温度监测,只能人工观察机械式温度表的读数,以确定当前作业温度是否满足作业的需求,同时系统无法自动进行大小火切换及超温报警保护。当天然气减压系统在减压过程中出现减压失败,并导致燃气压力异常时,系统自动切断天然气供给。

8) 车载锅炉 基本结构为卧式、直管强迫循环燃气锅炉,可将工作介质(清水)加热形成高温高压的水蒸汽。清洁低碳,结构简单,热效率高,热损失少,有可靠的安全防爆装置,燃烧时能有效感应炉膛压力的变化。

图2 燃气减压处理装置的工艺流程

2 工作原理及技术参数

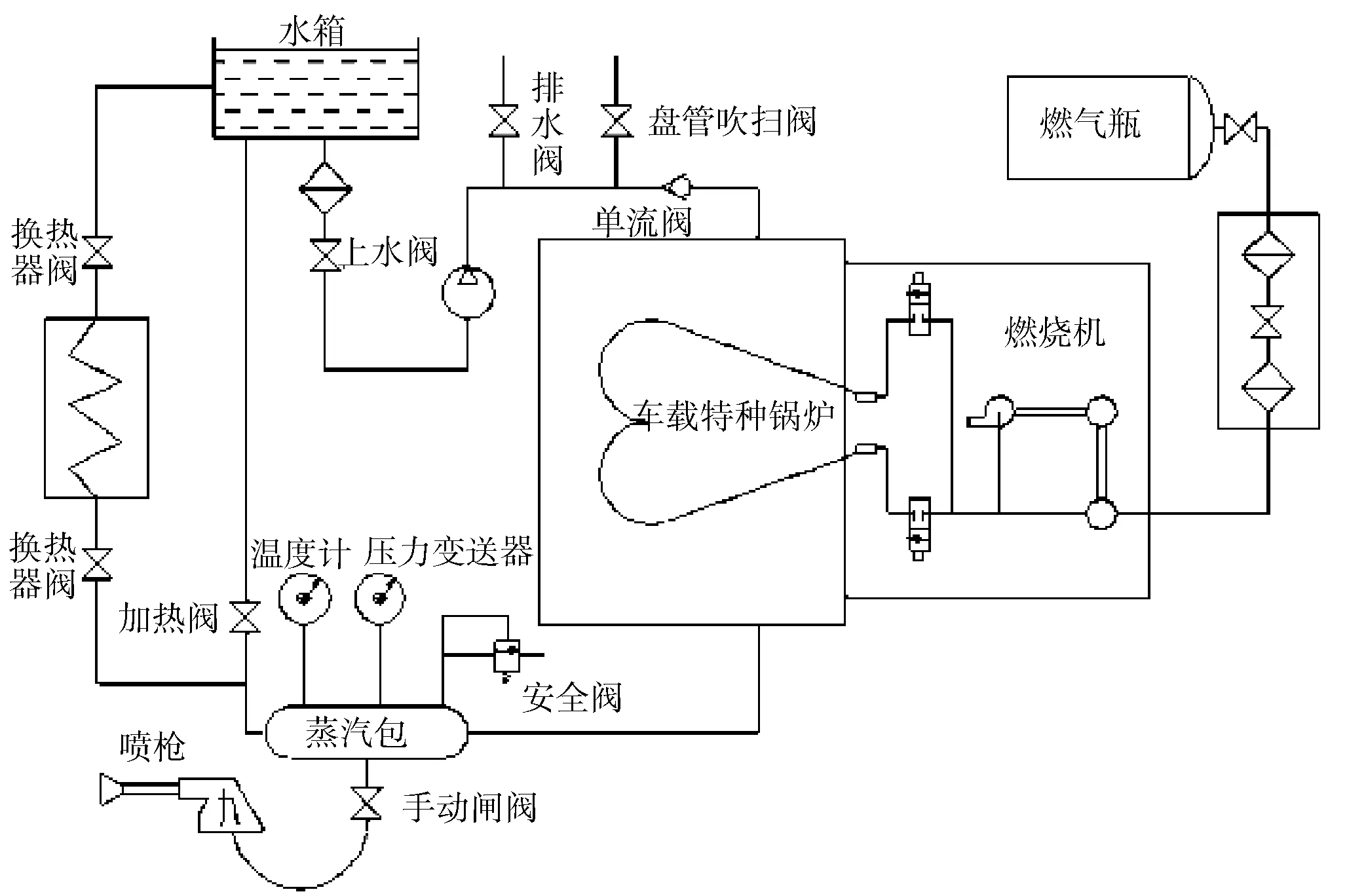

水由水箱通过吸入管路进入陶瓷柱塞泵,经加压后进入车载特种锅炉。水充满盘管后启动燃料供给系统,同时CNG燃料经减压处理后进入燃烧器,启动燃烧机进入自动点火程序。点火成功后,控制系统按设定压力/温度参数进行大小火切换及报警保护,从而将锅炉中的工作介质(清水)加热成高温、高压的水蒸气,用于洗井作业。工艺流程如图3所示。

图3 CNG清蜡车的工艺流程

主要技术参数:

额定压力 6 MPa

额定温度 200℃

额定排量 3 000 L/h

3 技术创新点

车载自控清蜡系统采用三缸陶瓷柱塞泵,最大排量为2.5 m3/h,借助控制系统的变频器改变电机转速,从而实现排量自由调节。此系统自带的水箱所存储的水量可维持设备连续作业4~10 h,无需再单独配备罐车,减少了作业强度和设备投入。在蒸汽洗井过程中,井口上行/下行电流有明显降低,洗井效果较好,且在同等的热值下,成本节约50%以上。该清蜡车设计合理,对提高油井产量、改善油井清蜡作业条件、节能减排、减轻劳动强度、减少作业费用等方面具有显著效果,并且实现了精细化管理的目的,适应各种井况需要。能够用于清除油管和输油管中的结蜡、地面管线及设备的解冻、稠油稀释等;也可作为活动热源,广泛用于加热其他介质及清洗设备;可进行大、小排量洗井。

4 试验结果

2012年,通过在中原油田分公司采油二厂的2口油井进行热洗井作业,对该系统的性能指标和技术要求进行了验证。

1) 3-182井 工作制度ø38 mm×4.8 m×4.1 min-1×2 148 m。洗井前,日产液8 t,日产油2.9 t,含水63.8%。采用热水洗井清蜡,恢复期4 d,30 d一洗。2012-03-25用车载自控清蜡系统洗井清蜡,用水9 m3,施工时间6 h,入井蒸汽温度145℃,井口返液温度66℃。洗前的抽油机电流17A/22A,严重不平衡。洗后电流16A/18A,抽油机运转平衡。第2天含水恢复正常,日产液10 t,日产油3.6 t,含水64%,单井减少损失原油10.8 t,最大载荷降低了15 k N。示功图对比如图4~5。使用CNG清蜡车后,清蜡效果更好。

图4 3-182井清蜡前示功图

2) P3-C310井 工作制度ø44 mm×4.8 m×4.0 min-1×1 810 m。洗井前,日产液8.3 t,日产油3.2 t,含水61.4%,抽油机电流19/19。采用热水洗井清蜡,恢复期4 d,30 d一洗。2012-04-08采用蒸汽洗井,用水10 m3,用时6 h,入井温144℃,井口返液温度83℃。洗后第2天含水就恢复到洗前含水,日产液9.4 t,日产油3.5 t,含水62%,抽油机电流17A/18A。单井减少损失原油9.6 t,清蜡后载荷降低了20 k N。证明CNG清蜡车的效率高。

图5 3-182井清蜡后示功图

5 结论

1) 研制的CNG车载自控清蜡系统,有效解决了水泥车等热洗清蜡设备高耗能、高污染、含水恢复周期长等问题,是一种新型、高效的设备。

2) 车载自控清蜡设备适应连续、间歇出液,日产液量在1~50 t的结蜡油井。在日产液量3~30 t的油井使用,效果更好。日产液量1~3 t油井的清蜡时间为7~9 h。平均单井只影响产量1.2 t。实现了精细化洗井,适用于各种井况。

3) 此系统在洗井过程中,介质温度控制在约120℃,取代100℃以下热水洗井方式,洗井效率大幅提高。单井洗井耗水量从30 m3降低至10 m3以下,节水率60%以上。

4) 此系统自带的10 m3水箱可满足单井洗井用水需要,无需传统方式中所配套的2台大型水罐车,减少了施工强度和设备投入。

5) 锅炉燃料用CNG替代柴油,燃料费用节约50%以上,大幅降低了运行成本,且节能减排效果明显。

[1] 魏传峰,刘玉梅,周鋐,等.热油清蜡车车载锅炉双燃料燃烧加热系统研究[J].石油矿场机械,2007,36(2):48-52.

[2] 杨成,任苏朝,牛文录,等.LTJ5100TQ型蒸汽清蜡车技术改造[J].石油矿场机械,2013,42(6):67-69.

[3] 刘震东,巴鹏.热洗车台上锅炉温度、压力实时检测及报警系统研制[J].机械设计与制造,2003(3):8-9.

Development and Application of CNG Self-Control Paraffin Removal Machine

ZHU Wen-qi1a,HU Chun-mei1b,ZHANG Hong-jie1c,HU Hai-ming2

(1.a.Equipment Department;b.Training Center;c.No.6 Oil Production Plant,Zhongyuan Oilfield Company,Puyang 457001,China;2.Lanpec Technologies Limited,Lanzhou 730070,China)

Optimization of paraffin removal process and reduction of operating time are regarded as main actions of ramping up production.As known,traditional paraffin removal process has the following disadvantages,for example,more equipment energy consumption,high discharge of CO2,more fluid in borehole,uncompleted paraffin removal as well as high expenses.Through analysis of the reasons how the traditional paraffin removal process impacts the crude oil production,new type of CNG self-control paraffin removal machine has been created,which is working through cleaning by process steam,using CNG as fuel and controlling by advanced control system.All of the above measures can ensure the well paraffin removal work be safe,energy saving,environment friendly and sophisticated,at the same time,can also upgrade economic benefit.

paraffin removal unit;thermal well;CNG;structure

TE935

B

1001-3482(2014)02-0101-04

2013-09-10

朱文琪(1966-),男,河南濮阳人,高级工程师,1989年毕业于西南石油学院机械制造专业,现从事油田设备管理工作,E-mail:zbczwq@sina.com。