铺管船锚机大功率变频电机的控制原理及仿真

2014-12-08闫国帅赵宏林

张 蓬,闫国帅,赵宏林,张 宏

(中国石油大学(北京)机械与储运工程学院,北京102249)

铺管船锚机大功率变频电机的控制原理及仿真

张 蓬,闫国帅,赵宏林,张 宏

(中国石油大学(北京)机械与储运工程学院,北京102249)

国内外浅水铺管船大多采用恒张力锚机来实现对船身的平稳控制,其核心控制技术之一是对非常规高中压大功率变频电机的控制。以拉力为1 100 k N恒张力锚机的动力系统为模型,分析该动力系统的工作状态,利用AMESim软件对恒压/频比控制和矢量控制2种控制方式进行建模。以西门子1LA4500-6CV型电机为例,将相关电机参数带入仿真模型,通过对该电机的恒压/频比的仿真调速控制,从而实现了对锚机钢丝绳的恒张力仿真控制。为以后做类似大型工程机械分析提供了一种新的思路。

铺管船;锚机;动力系统;模拟

国内外浅水铺管船的动力系统大多采用恒张力 锚机来实现对船身的平稳控制。浅水铺管船上一般设有8~12台恒张力锚机。针对每一台锚机的动力系统和刹车系统进行控制,可以达到对每一条锚缆的恒张力收放控制。通过对这些恒张力锚机的收放锚缆的集中控制,并配合铺管工艺和铺管进度,可建立铺管船的系泊控制系统,实现铺管船在工作水域精确定位,使铺管船沿着设计的轨迹前进或后退,并通过锚机的变速制动系统保证合适的行进速度,完成铺管作业。

与普通船舶上用的收放缆锚机相比,浅水铺管船上锚机的载荷较大。例如,德国Hatapa锚机,钢丝绳直径为40~114 mm,最大转矩8 150 k N·m,最大拉力2 000 k N。挪威Aker Kvaerner公司生产的锚机,其锚机控制系统可完全实现自动化控制,锚机负载能力从1 720 k N到8 120 k N。国内708所为中海油设计的海洋石油2020号浅水铺管船所用锚机负载能力为1 100 k N。

目前,国内外采用高中压大功率变频电机为这些大转矩锚机提供动力。这类电机价格昂贵,在设计这些锚机的恒张力控制系统之前,有必要先对锚机的动力系统进行分析及驱动仿真建模,并通过对锚机电机的仿真调速控制,可进一步实现锚机的恒张力仿真控制。

1 锚机控制基本参数

对锚机恒张力控制的实现,是保障铺管船动力和定位的关键技术。锚机的恒张力控制主要是通过对主电机的正反转变频调速控制及锚机的刹车控制系统来实现的。本文以拉力为1 100 k N的恒张力锚机为例,基本控制指标是[1]:

张力 0~1 100 k N

卷筒收放绳速度

低速挡 1 100 k N,0~42 m/min

高速挡 210 k N,0~186 m/min(第8层)

钢丝绳缠绕总层数 15层

第8层的半径为R8=1 220 mm,周长为7.665 m。当第8层绳速为0~42 m/min时,卷筒转速n1=0~5.5 r/min;当第8层绳速为0~186 m/min时,卷筒转速n2=0~24.2 r/min。

低速时绳的拉力为1 100 k N,卷筒的转矩M1max=1 100×1.22=1 342 k N·m。

高速时绳的拉力为210 k N,卷筒的转矩M2max=210×1.22=256.2 k N·m。

2 锚机电机工作状态分析

1 100 k N锚机动力系统的主电机为1台大功率高压变频交流电机,在铺管船移动过程中,锚机电机正转,其转矩通过传动轴、变速箱、传动齿轮传递到滚筒上,使滚筒转动,并使得铺管船进行恒张力收缆移位。正常移位条件下,电机在设定速度下运行,输出转矩在设定范围内。安装在电机主轴上的编码器实时监测电机转速。安装在船甲板出绳口位置的张力传感器则实时监测钢丝绳的拉力值,将钢丝绳的张力值传递给控制箱,可以控制刹车力的输出大小,以及控制主电机的正反转,从而做到钢丝绳张力实时闭环控制以及恒张力控制。因风浪等原因造成作用在钢丝绳上的外力增大时,若钢丝绳张力超过设定的允许范围,则交流电机高速收缆,减小钢丝绳所受张力,使之保持在安全范围内;当钢丝绳所受海况外力减小时,其张力减小,若张力大小不在设定张力范围内时,电机低速收缆,增大钢丝绳所受张力,使之保持在安全范围内[2-3]。所以,在铺管过程中电机通过速度的变化来调节钢丝绳张力大小,保持钢丝绳恒张力,即电机的恒转矩输出。同理,在铺管船抛锚放缆过程中,电机根据检测到的钢丝绳张力大小调频变速正反转。在锚机工作停车,即铺管船位置保持时,锚机电机又根据检测到的钢丝绳张力大小进行小幅正反转调节。当锚机驻车时,电机断电停转。当锚机遇特殊情况需紧急制动时,锚机电机在短时间内仍处于正转或反转状态,但持续时间不长,以防电机烧毁。

3 锚机电机控制方式

在工作过程中,驱动系统需要克服风浪对钢丝绳的影响,通过调节收放缆速度使钢丝绳所受张力在允许范围内,使电机恒转矩输出。控制电机速度的模式有多种,其中应用较多的是恒压/频比控制(V/F控制)和矢量控制。

3.1 恒压/频比控制

恒压/频比控制实现起来相对较为容易,而且在仅要求稳态性能的场合能够胜任大范围内的调速任务,恒压频比控制(V/F控制)成为交流电机控制方法中应用最广泛的变频调速技术。保证转子磁通的恒定以及保持V/F比值为常数是恒压频比控制过程的核心[4]。

保持电机的主磁通额定值不变,是异步电机进行调速控制时的理想状态。在相同转子电流下,如果电机的负载能力过弱,就是电机磁场磁通太弱,造成电机铁心利用不充分,使得磁场电磁转矩过小,若磁通太强,就会导致励磁电流过大,电机铁芯热损将增大,导致输出效率下降,最终造成绕组绝缘度降低,甚至烧毁电机。

定子绕组的感应电动势是定子绕组切割旋转磁力线产生定子绕组电动势的本质。由此可知,三相异步电机定子每相电动势的有效值为[5]:

式中:E1为定子每相感应电动势有效值,V;K1为基波绕组系数;f1为定子频率,Hz;N1为定子每相绕组匝数;φM为每极气隙磁通,Wb。

由式(1)可知,E1和f1共同决定了φM的值,只要对和进行适当的控制,主磁通φM的额定值便可保持不变。

恒转矩变频调速和恒功率变频调速是组成恒压/频比变频调速控制的2种控制方式,其中,恒转矩变频调速控制适用于异步电机基频以下的变频控制方式,恒功率变频调速控制适用于异步电机基频以上的变频控制方式。

3.2 矢量控制

由电机学原理可知,电机转速与气隙磁通、转子电流与功率因数都有着密不可分的关系,而这些量对拖动转矩有着重要作用。为了对异步电机的转矩和磁通进行解耦控制,得到类似于直流电机的模型,可将异步电机的三相量变换到d-q坐标系上,实现异步电机从三相到二相的变换和旋转变换,其中d-q坐标系是同步旋转并且定向到转子磁通上的。控制器设计和磁链观测两部分组成了异步电机典型的矢量控制系统。系统的动态响应很大程度上取决于控制器的性能。在磁链和转矩的解耦控制中起着至关重要作用的是磁链观测,这是矢量控制的关键所在。PI/PID调节、线性二次型最优控制、自适应控制、滑模变结构控制、人工神经元网络、模糊控制、H∞控制等是应用于异步电机调速系统的控制方式,这些控制方式各有自己的优点和局限性[6]。

定、转子旋转磁场及其夹角共同影响着交流电机的转矩,由此可知,检测和控制定、转子旋转磁场的磁链便可控制交流电机的转矩。为了将静止坐标系中的各交流量转化为旋转坐标系中的直流量,把d-q坐标系放置于同步旋转磁场上,这就是应用于磁场定向矢量控制系统中的同步旋转的d-q变换,其中,d轴与转子磁场方向重合,转子磁链q轴分量ψrq=0。

基于异步电机的数学模型与三相到二相坐标变换,可得转子磁链定向条件下的矢量控制方程[7]。

磁链方程为:

式中:ψsd、ψsq为定子磁链在d、q轴上的投影;ψrq、ψrd为转子磁链在d、q轴上的投影;Ls为定子在d-q坐标系上的自感;Lr为转子在d-q坐标上的自感;Lm为定子与转子之间在d-q坐标系上的互感;isd、isq为定子电流在d、q轴上的投影;ird、irq为转子电流在d、q轴上的投影。

电压方程:

式中:usd、usq为变换到d-q轴上的定子电压;Rs、Ls、Rr、Lr和Lm为d-q轴上的定子绕组电阻、自感、折算到定子侧的转子绕组电阻、转子自感和互感;s为拉氏算子;isd、isq为变换到d-q轴上的定子电流;ird、irq为变换到d-q轴上的转子电流;ωi、ωs为异步电机的同步角频率和转差角频率。

转矩方程为:

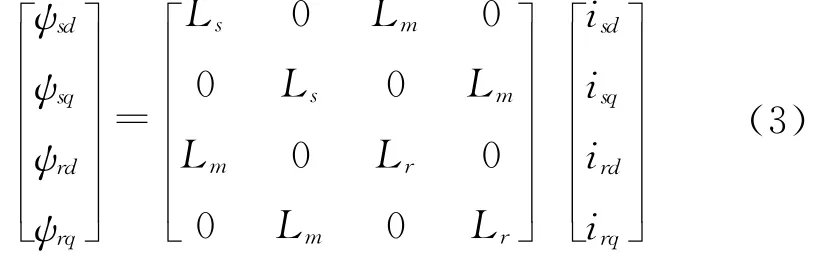

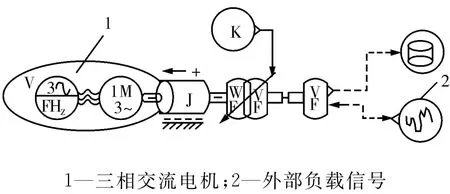

综上分析,带转矩内环的转速、磁链闭环异步电机矢量控制系统的总体框图如图1所示。本系统按转子磁场定向,分为转速控制子系统和磁链控制子系统,其中转速控制子系统与直流调速系统类似采用了串级控制结构。转速控制子系统中设置了转速调节器(PI),转速反馈信号取自于电机轴上的测速传感器。转速调节器输出作为内环转矩调节器(PI)的给定值,转矩反馈信号取自转子磁链观测器。在磁链控制子系统中,设置了磁链调节器(PI),其给定值由函数发生器给出,磁链反馈信号来自于磁链观测器。

图1 矢量控制系统框图

4 锚机动力系统建模

4.1 恒压频比控制模型

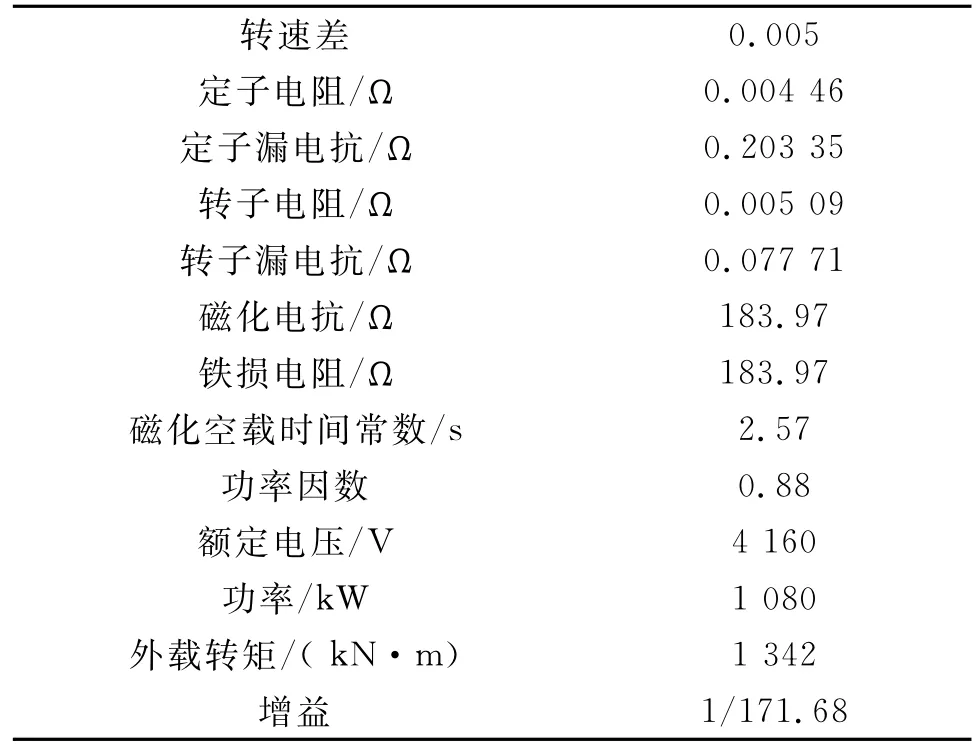

根据恒压频比控制原理,利用AMESim仿真软件建立如图2所示的驱动电机恒转矩控制模型,电机采用V/F控制模式的变频控制,外部信号模拟钢丝绳在收放缆过程中受力变化情况。

图2 驱动电机恒转矩控制模型

锚机面临的工况环境是海洋,与陆地环境相比,其存在海、浪、涌等外部干扰。将外部扰动信号与锚机自身负载信号相综合,故选取谐波信号来模拟外部负载。因为锚机电机的转矩通过传动系统最终传递到滚筒,故在不影响最终仿真结果的前提下,将传动系统模型进行简化,用软件库中的增益模块代替传动比。由所选电机参数可知,锚机电机基频工作点在50 Hz。根据外部负载情况,锚机电机可在基频以下作恒转矩运行,在基频以上作恒功率运行。

4.2 矢量控制模型

根据矢量控制原理以及锚机电机负载情况,利用AMESim软件元件库中的信号控制库和电机及驱动库中的相关元件,搭建的锚机驱动系统矢量控制模型如图3所示。

在图3中,该仿真模型为磁链转速双闭环模型。模型中有两输入信号分别为磁链设定指令1和转速设定指令9。在磁链控制环中,磁链设定指令1的设定值ψ*通过磁链双闭环控制和磁链调节器2、电流PI调节器3,获得旋转坐标系下的定子励磁电压分量u*d。在转速控制环中,转速指令9的设定转速通过转速双闭环控制和速度PI调节器10、转矩调节器11、电流PI调节器12,便可得到旋转坐标系下的定子转矩电压分量u*q。

将获得的u*d和u*q坐标变换模块转化为三相定子坐标系中的电压u*A、u*B和u*C,再经过信号电流转换模块5转化成三相交流电电流,电流经电流测量模块6送至电机模块7,从而带动外部负载8运转。

5 锚机电机参数的选择

由锚机驱动系统原理可知,在收放缆过程中,驱动电机通过速度变化改变钢丝绳张力值,在有风浪的环境中作业时,电机需不断地调节运行速度,保持钢丝绳张力在允许范围内。采用变频控制模式对电机进行控制,控制系统实时采集张力信号,通过变频器控制电机的速度。以德国西门子公司生产的型号为1LA4500-6CV的变频调速电机作为仿真对象,结构型式IMB3。电机参数为:

电源 2.3~6.6 k V,50 Hz

功率 P′=1 080 k W

额定转矩 M′e=10 365 N·m

额定转速 n′e=995 r/min

最高转速 n′max=2 100 r/min

带编码器及测温元件,绝缘等级F,防护等级IP55,过载能力150%。电机具有调速范围宽低速转矩大,低速、高速都可以长期运行的特点[8]。

由锚机设计要求及减速器传动比可得:当变速制动器1刹车,变速制动器2松开时,i2=171.68 A;变速制动器2刹车,变速制动器1松开时,i1=74.24 A。

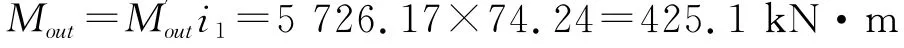

1) 低速收绳时

传递到滚筒上的最大转矩(不考虑效率损失)

Mdmax=M′e·i2=1 0365×171.68=1 779 k N·m

此时滚筒的最高转速ndmax为:

ndmax=n′e/i2=995/171.68=5.79 r/min

图3 驱动电机矢量控制AMESim模型

2) 高速收绳时

当滚筒高速转动时,滚筒的转速为n高=24.26 r/min,此时电机的转速为:

电机的输出转矩为:

传递到滚筒的转矩为:

与锚机的工作要求相比,可以看出,Mdmax>M1max,ndmax>nd;在保证ng的情况下Mout>M2max,该电机可以满足锚机的转矩及速度要求。

6 锚机动力系统仿真结果分析

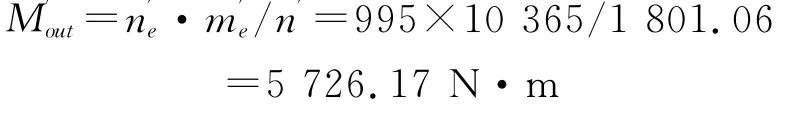

锚机电机在工作过程中,要实时根据风浪状况调整收放缆速度,通过速度的变化,保证钢丝绳的恒张力,即电机的恒转矩输出。同时,锚机电机有处于低速堵转运行的工况,同样为电机的恒转矩输出。所谓的恒张力是使张力维持在允许的范围内,当钢丝绳所受张力超过这个范围,电机才通过速度变化对张力值进行调节,所以在对锚机电机控制过程中,采取较为简单的V/F控制模式对电机的转速进行调节,进而控制张力值。按照锚机设计要求,以钢丝绳受力1 100 k N,外部负载力矩为1 342 k N·m,即锚机低速收绳工况做仿真分析。仿真参数设置如表1。

将相应仿真参数带入锚机动力系统V/F控制模式AMESim仿真模型,运行后得出的仿真曲线如图4~7所示。

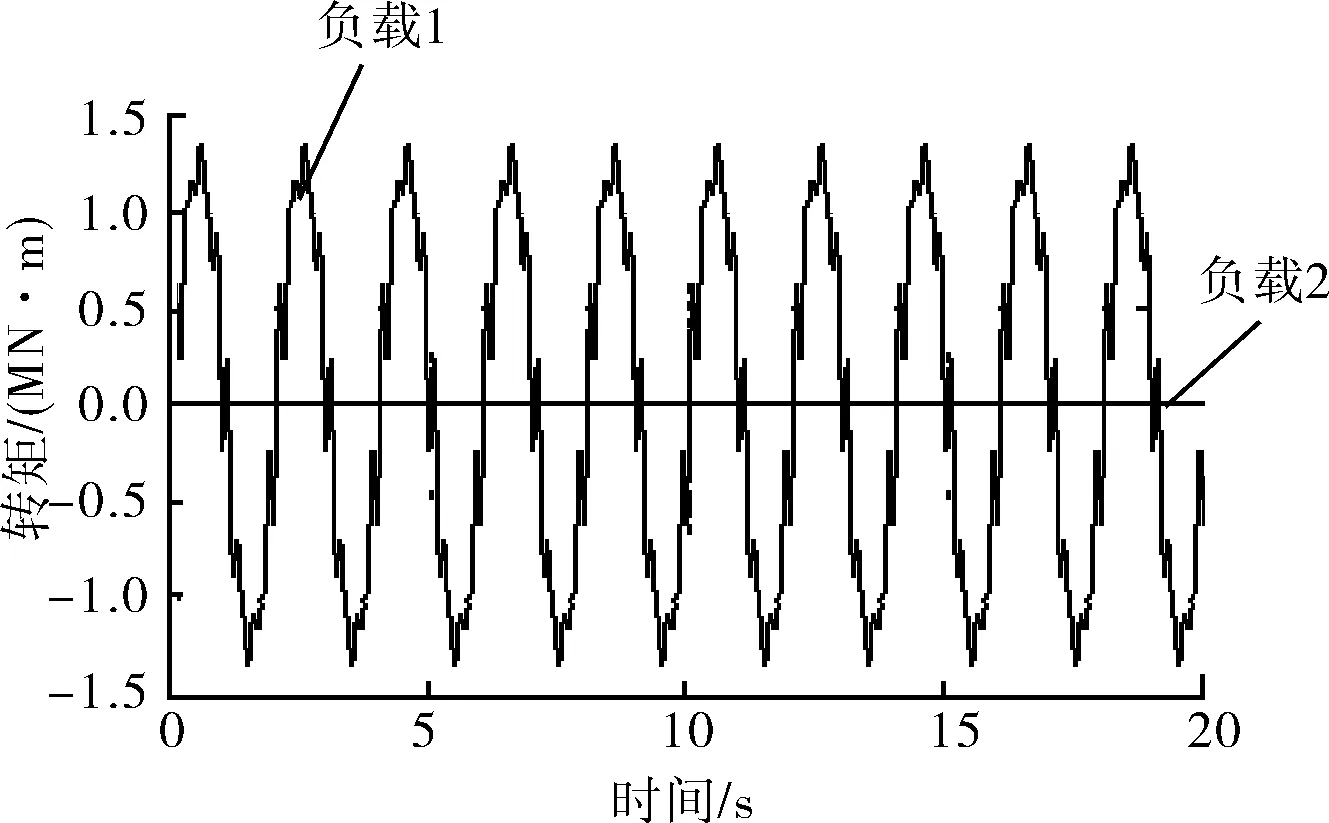

1) 图4为外负载变化模拟曲线信号(即外部负载总力矩变化模拟),为分析简便起见,外部负载变化模拟曲线采取正弦波为基波,设定正弦波周期为2 s,在每个周期加入干扰信号的形式来模拟锚机外部负载(主要为滚筒和钢丝绳)在受到海况影响的力矩变化。图中曲线1为外负载原始状态曲线,其波动范围在-1 360~1 360 k N·m。曲线2为经过传动机构传递到锚机电机传动轴上的外负载,其波动范围在-7 791~7 790 N·m。符合锚机控制要求的外负载值范围。

表1 仿真数据

图4 外载变化模拟曲线

2) 由图5仿真结果可以看出,电机通过初始1.5 s的启动时间,其转速进入小幅波动稳定状态,其波动范围在998~1 010 r/min。由图7可知,收绳速度波动范围在0.67~0.70 m/s。故可知,锚机电机通过调整其转速,进而驱动收绳速度不断的变化。

图5 电机输出转速曲线

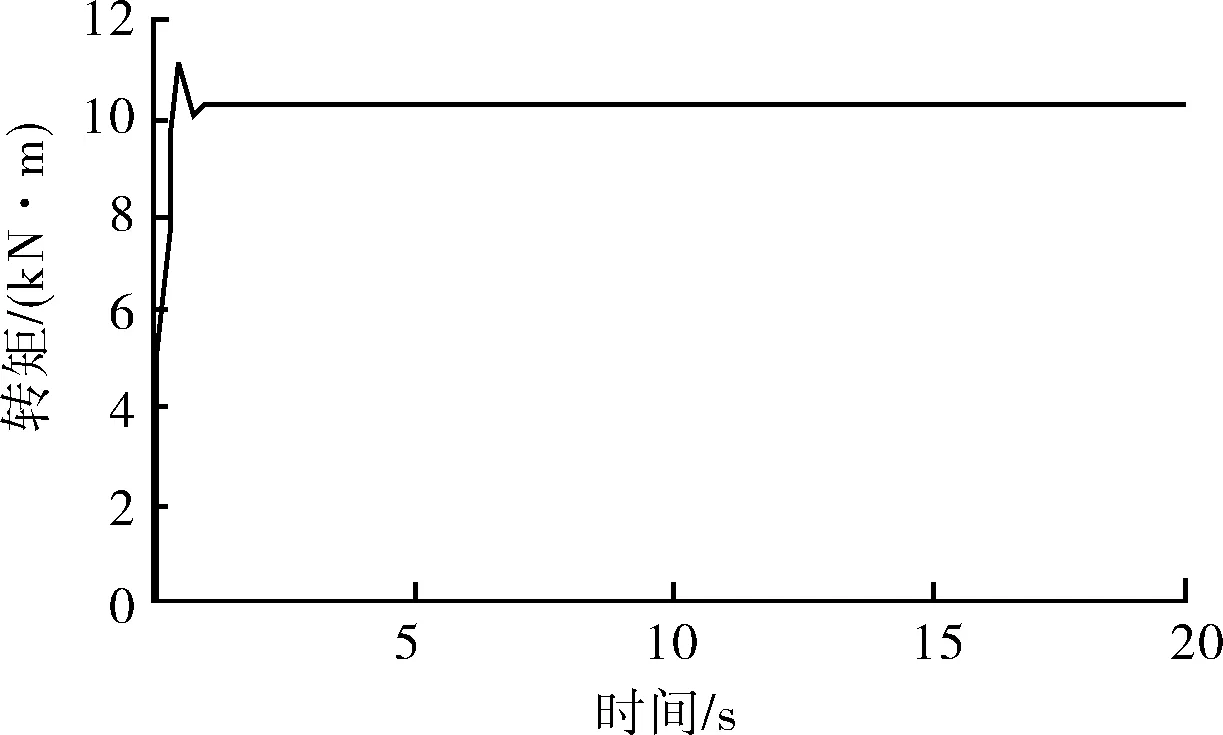

3) 图6为电机输出转矩变化曲线。在初始启动的1.5 s内,电机刚通电还没有转起来,电流比正常工作的时候大,所以这时候转矩也比较大,最大值达到11 300 N·m,即钢丝绳所受张力有波动。1.5 s过后,电机正常运转,转矩输出平稳,实现了对钢丝绳的恒张力控制,其转矩稳定在10 400 N·m,故有:M·i2=10 400×171.68=1 785.472 k N·m,该值大于外载转矩1 342 k N·m。

图6 电机输出转矩曲线

4) 图7为收缆绳速度变化曲线,基本为匀速收绳。

图7 收绳速度变化曲线

由以上分析可知,锚机电机仿真结果符合锚机控制要求,即采用V/F控制模式控制此锚机电机,能够实现对钢丝绳的恒张力控制。

当锚机抛锚放绳时,电机脱开驱动在额定工况下工作,此时电机反转,但其转矩大小范围不变,外负载转矩范围大小也不变。由比图4与图6可知,此时电机自身转矩远小于外负载转矩,不能满足恒张力控制,故需增加恒张力阻尼器控制锚缆张力,这既能保证钢缆的出绳速度,又能避免变频器和电机的无效运转。

7 结语

本文在对浅水铺管船锚机动力系统进行研究的基础上,利用AMESim仿真软件建立了锚机电动机矢量控制模型及恒压频比控制(V/F)模型。在V/F控制模式下对输出拉力为1 100 k N恒张力锚机动力系统进行仿真分析。通过将实际的电机参数带入仿真模型后的仿真结果表明,此分析方法为大功率变频电机的选型及仿真调速控制并配合锚机刹车控制系统对锚机钢丝绳的恒张力控制提供了一种有效的手段。

随着我国海洋石油开采的发展,亟需研制适合我国海域的铺管船锚绞车。电动驱动和液压驱动是锚绞车的两种驱动方式。设备的大型化和自动化程度的提高,将使得电动驱动方式优势突出,电动驱动方式的使用范围将越来越广泛。

[1] 王晓波,钟朝廷,赵宏林,等.浅水铺管船锚机主要部件的设计分析[J].石油矿场机械,2010,39(5):23-26.

[2] 赵宏林,何宁,徐祥娟,等.铺管船用锚机刹车系统研究[J].机电工程技术,2010,39(7):40-42.

[3] 胡鹏飞,刘玉君.工程作业船舶定位锚泊系统设计与分析[J].中国水运,2009,(12):26-27.

[4] 李家荣.异步电机两种矢量控制方式的仿真[J].变频器世界,2005(02):41-44.

[5] 李永东.交流电机数字控制系统[M].北京:机械工业出版社,2002.

[6] 毛晓英,罗文广.基于 MATLAB/SIMULINK的异步电动机矢量控制调速系统仿真[J].东北电力技术,2004,25(1):14-17.

[7] 李铁才,杜坤海.电机控制技术[M].哈尔滨:哈尔滨工业大学出版社,2000.

[8] Jason I Gobat,Mark A Grosenbaugh.A simple model for heave-induced dynamic tension in catenary moorings[J].Applied Ocean Research,2001,23(3):159-174.

Control Principle and Simulation of High Power Variable Frequency Motor of the Windlass on Pipelaying Vessel

ZHANG Peng,YAN Guo-shuai,ZHAO Hong-lin,ZHANG Hong

(College of Mechanical and Trasportion Engineering,China University of Petroleum,Beijing 102249,China)

At present,most of the shallow water pipelaying ship power system take the constant tension anchor machine to achieve smooth control of the hull.One of the key control technology is unusual high-voltage and high-power variable frequency motor control.In this paper,according to pulling force as 1 100 k N of constant tension windlass Power system,by analyzing the working state of shallow water pipelaying vessel of the anchor machine power system,we established a modeled method by using AMESim software for constant voltage/frequency ratio control and vector control on both motors.We use the Siemens 1LA4500-6CV motor as an example,first to take the relevant motor parameters into the simulation model,then to control the motor constant voltage/frequency ratio of the speed simulation,in the last,we realized the simulation of constant tension control of windlass wire rope.A new method for doing similar mechanical analysis of largescale projects is given.

pipe-laying barge;anchor winch;power system;simulation

TE95

A

1001-3482(2014)02-0001-07

2013-08-15

国家高技术研究发展计划(863计划)课题(2006AA09A105);国家自然科学基金“油气管道受阻瞬态流时空演化规律及智能控制方法研究”(50905186)项目支持

张 蓬(1963-),女,北京人,副教授,主要研究方向:机械电子工程、机器人控制技术,E-mail:zp9815@aliyun.com。