套管悬挂器抗内压结构安全性分析

2014-12-08杨赟达刘绘新胥志雄王延民梁红军胡文礼曾晓兰

杨赟达,刘绘新,胥志雄,王延民,梁红军,胡文礼,曾晓兰

(1.西南石油大学 机电工程学院,成都610500;2.中石油塔里木油田,新疆 库尔勒841000;3.中国石油天然气管道局 第五工程公司,河北 任丘062552;4.宝鸡石油机械有限责任公司,陕西 宝鸡721002)

套管悬挂器抗内压结构安全性分析

杨赟达1,刘绘新1,胥志雄2,王延民2,梁红军2,胡文礼3,曾晓兰4

(1.西南石油大学 机电工程学院,成都610500;2.中石油塔里木油田,新疆 库尔勒841000;3.中国石油天然气管道局 第五工程公司,河北 任丘062552;4.宝鸡石油机械有限责任公司,陕西 宝鸡721002)

由于井身结构广泛采用非标套管,需要研制非标套管悬挂器。针对206.4 mm(88英寸)套管悬挂器,采用理论计算与有限元仿真相结合方法。对套管悬挂器在试压(105 MPa)条件下进行强度校核。研究表明:16 mm壁厚时可承受最大压力120.336 MPa;套管悬挂器坐封完毕,最大应力437.3 MPa,低于725HS镍基合金的屈服强度(1 074 MPa),套管悬挂器强度在安全范围。此研究方法可以推广到其他非标套管悬挂器的研发,研究结果对于确保油气井的正常钻采作业具有十分重要的意义。

套管悬挂器;强度;分析;有限元

近年来,由于井身结构广泛采用非标套管,需要重新研制非标套管悬挂器。针对实际工况进行非标套管悬挂器的强度计算与分析,不但能够满足工程技术要求,同时对于确保油气井的正常钻采作业具有十分重要的意义。

1 设计参数

1.1 结构参数及材料性能

本文针对206.4 mm(88英寸)套管悬挂器进行强度分析。套管下部螺纹为TP-NF,璧厚16 mm,材料P110-Super13Cr,接箍外径ø220 mm,理论质量75 kg/m。抗内压102.84 MPa。设计井深5 450 m,套管悬重4 087.5 k N。套管悬挂器拟采用725 HS镍基合金材料,根据标准要求,材料经过固熔时效处理后硬度≤41 HRC;屈服强度Rel≥1 074 MPa,抗拉强度Rm≥1 373 MPa,断面收缩率Z≥44%,伸长率A≥24.6%,-46℃的低温冲击功≥49 J。

1.2 套管悬挂器抗内压的理论计算

206.4 mm(88英寸)套管悬挂器参照圆筒形壳体进行强度校核。先按ASME压力容器规范校核悬挂器在105 MPa的额定工作压力下需要的理论璧厚。

按ASME压力容器规范的规定,设计许用应力按式(1)计算:

式中:ST为试验压力下的最大许用主膜应力;SY为材料规定的最低屈服强度;Sm为额定工作压力下的设计应力。

设计采用725 HS镍基合金材料,其最低屈服强度Re1=1 074 MPa,最低抗拉强度Rm=1 373 MPa,根据设计要求,取材料的最低屈服强度SY=1 074 MPa。

校核璧厚。ASME压力容器规范中圆筒形壳体璧厚校核的计算公式:

悬挂器的实际壁厚为16 mm,大于计算壁厚13.80 mm,满足设计要求。

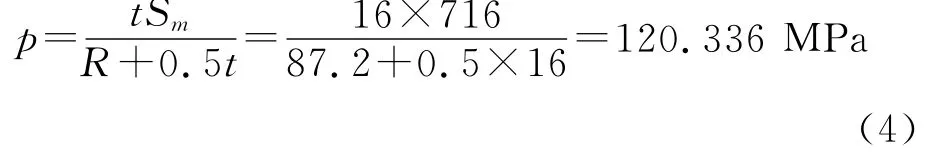

校核抗内压强度。已知套管悬挂器实际璧厚t=16 mm,725HS镍基合金材料的许用应力Sm为716 MPa,假设悬挂器为压力容器的壳体,其壳体内半径R=87.2 mm,经校核,该璧厚条件下能够承受的内压力:

式中:t为壳体的最小需要厚度,即悬挂器上部最薄处璧厚为16 mm;R为壳体内半径,即悬挂器的最小直径ø174.4 mm处的半径为87.2 mm;p为设计内压力,即额定工作压力105 MPa;S为在设计温度时用于封头计算的许用应力,即Sm=716 MPa。

套管悬挂器内径ø174.4 mm、外径ø206.4 mm,壁厚为16 mm,即为最薄弱处。在内压105 MPa时,此处最容易产生变形,故对此处进行强度校核。

将以上数据代入,校核悬挂器在105 MPa内压所需要的壁厚:

因此,206.4 mm(88英寸)的套管悬挂器,在璧厚为16 mm,材料为725 HS镍基合金时,其抗内压为120.336 MPa,可以满足现场的使用要求(试验压力105 MPa)。

1.3 套管悬挂器螺纹的有限元分析

针对套管悬挂器螺纹问题,国内外学者主要通过有限元分析和试验相结合的方法对螺纹连接部位的应力进行研究[2]。由于螺纹接触分析涉及到材料、几何的非线性,要求得数学上的解析解是非常困难[3],因此本文以206.4 mm(88英寸)套管悬挂器螺纹为例,使用Abaqus隐式算法进行螺纹的有限元分析。

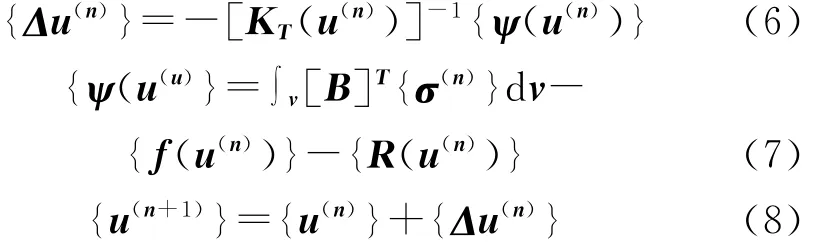

弹塑性接触问题的基本方程:[K(u)]{u}={P}+{R(u)} (5)式中:[K(u)]为系统的刚度矩阵,在非线性系统中是位移向量{u}的函数;{u}为节点位移向量;{P}为整体载荷矩阵;{R(u)}为整体接触力向量,是接触点相对位移的函数。

对于非线性接触方程存在接触状态迭代和塑性修正迭代两种迭代求解过程。求解时先用Newton迭代法解式(5)外层循环,再利用式(5)中嵌套的内层循环解出R(u)[4]。

令式(5)中f(u(n))={p}+{R(u(n))}则Newton迭代法的求解过程可表述为:

式中:u(n)为节点位移向量;Δu(n)为节点位移向量增量;[KT(u(n))]为系统切线刚度矩阵或初始切线刚度矩阵;{Ψ(u(n))}为系统不平衡力向量;{σ(n)}为应力向量;[B]为应变矩阵。

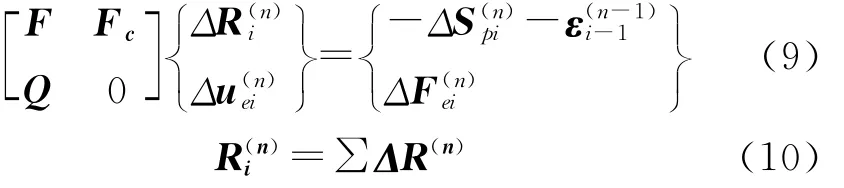

利用有限元混合法求解式(5)中的{R(u(n))},最终可得到如下方程:

式中:[F]为系统内力的挠度矩阵;[Fc]为位移变换矩阵;ΔS(n)

pi为由外载荷在接触节点上产生的相对位移;ε(n-1)i-1为当前一对接触节点间距向量;[Q]为接触内力变换矩阵;Δu(n)ei为附加在刚体位移约束自由度上的位移增量向量;ΔF(n)ei为外载荷增量引起的合力增量。

1.4 套管悬挂器螺纹材料的力学分析

根据套管悬挂器和套管的结构特点,为了简化模型而做如下假设:

1) 材料为各向同性均匀的弹性体。

2) 忽略残余应力的影响。

3) 忽略套管悬挂器及套管的椭圆度、壁厚不均匀度的影响;将套管悬挂器和套管简化,忽略套管挂体及套管筒体对螺纹强度影响不大的几何特征部分。

套管悬挂器螺纹所使用的材料为725HS镍基合金,为各向同性弹塑性材料,弹性模量为2.05×105MPa,泊松比为0.3,材料的应力-应变关系如图1。当真实应力超过955 MPa时材料进入理想塑性状态。

图1 材料的真实应力-应变曲线

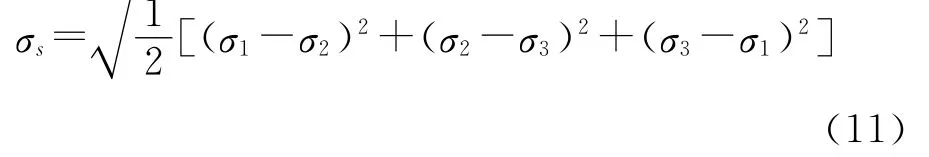

当套管悬挂器接头螺纹的Von Mises应力超过材料的屈服极限时,螺纹在相应工作载荷下进入塑性状态。Von Mises屈服准则[4]可表述为:

式中:σs为 Mises 应 力,MPa;σ1、σ2、σ3为 主 应力,MPa。

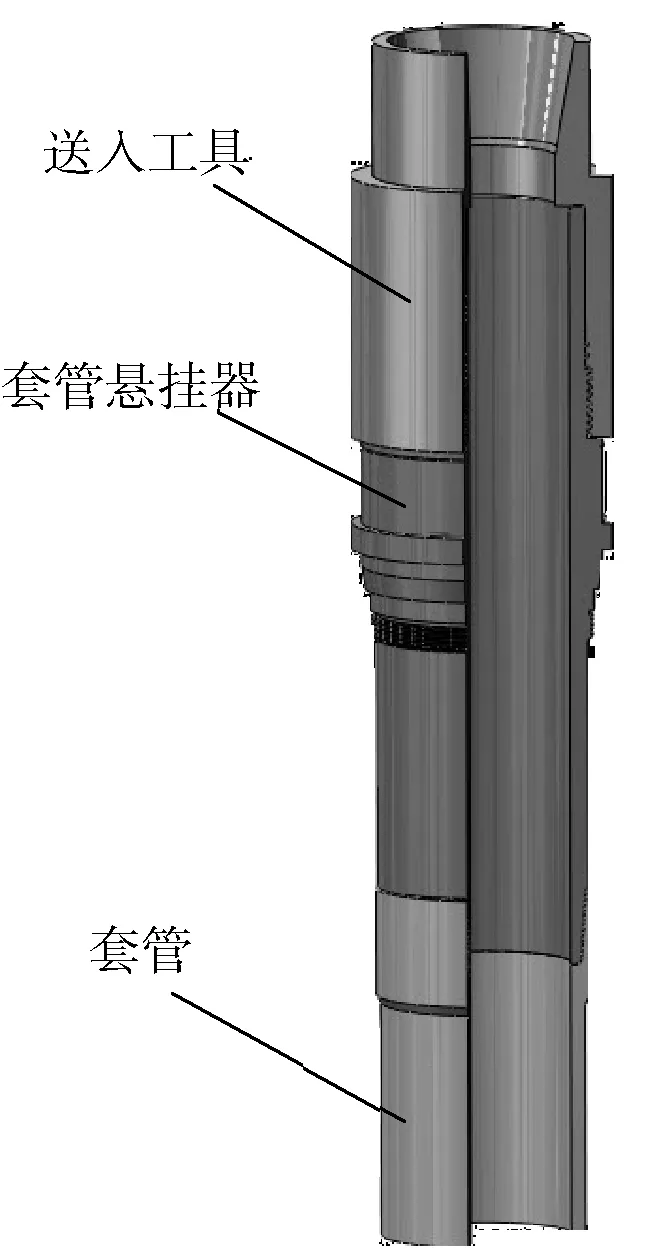

2 有限元计算结果

通过Abaqus隐式求解器求解,可得到套管悬挂器螺纹在试压105 MPa工作载荷下的受力及应力情况。图2为送入工具与悬挂器装配图。在下放套管时,套管悬挂器与套管通过螺纹连接为整体,利用套管悬挂器的下放工具将其从平台上下放至井口内[5]。

图2 送入工具与悬挂器装配图

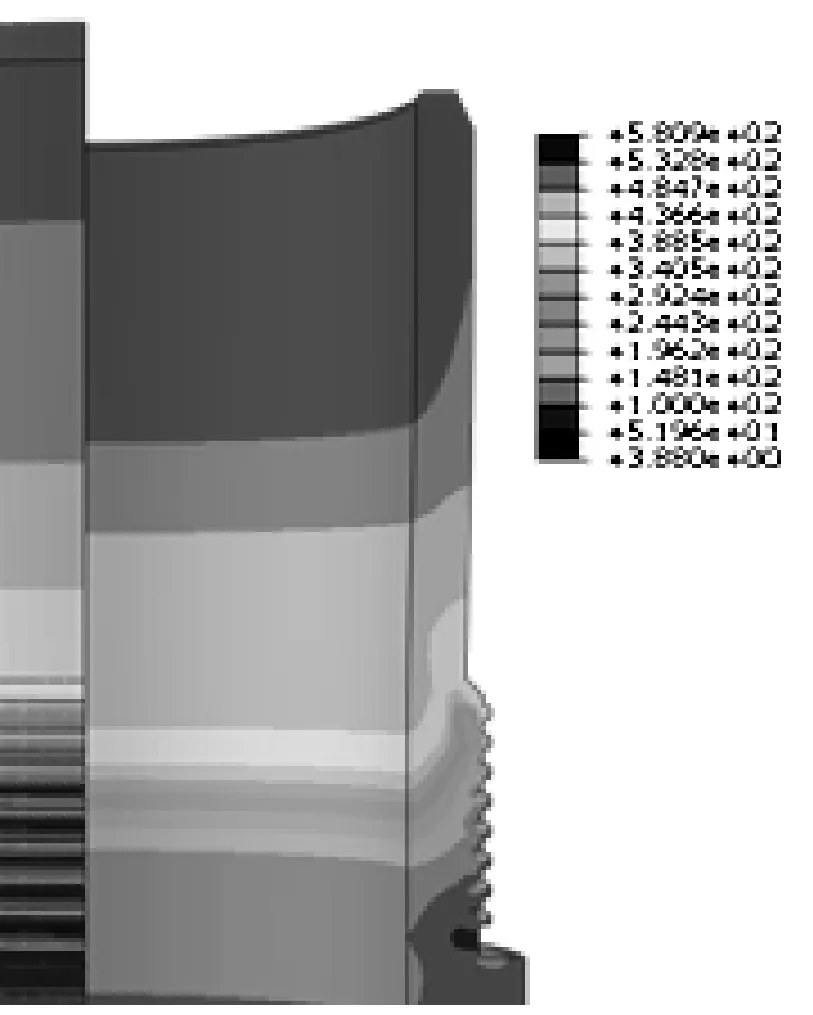

套管悬挂器在试压过程中,试压压力最大为105 MPa,数值模拟计算的套管悬挂器在此压力下的最大应力为580.9 MPa,出现于套管悬挂器上端部分,其下端部分应力最小,应力变化趋势为由上到下逐渐变小。如图3所示。

图3 套管悬挂器试压应力云图

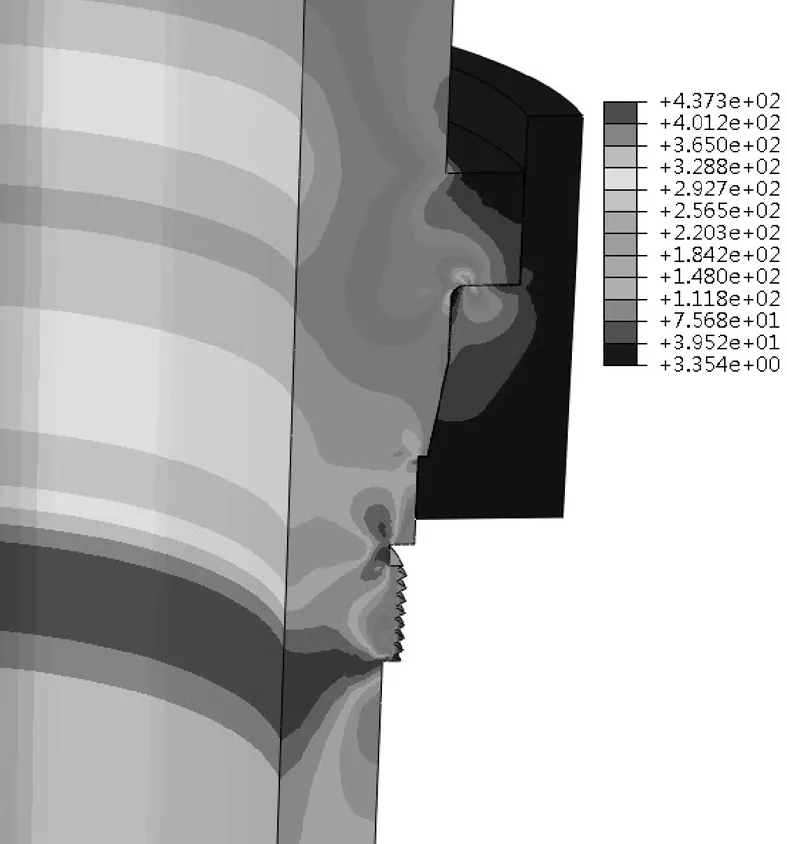

套管悬挂器坐封后,试压为105 MPa的工况下,经数值模拟计算最大应力437.3 MPa,低于套管悬挂器的屈服极限。若套管悬挂器在此试压中坐封面的Mises等效应力最大值大于或等于套管悬挂器的屈服强度,说明套管悬挂器在内压或轴向拉力的作用下开始进入弹塑性阶段。如图4所示。

图4 套管悬挂器试压过程中坐封面应力云图

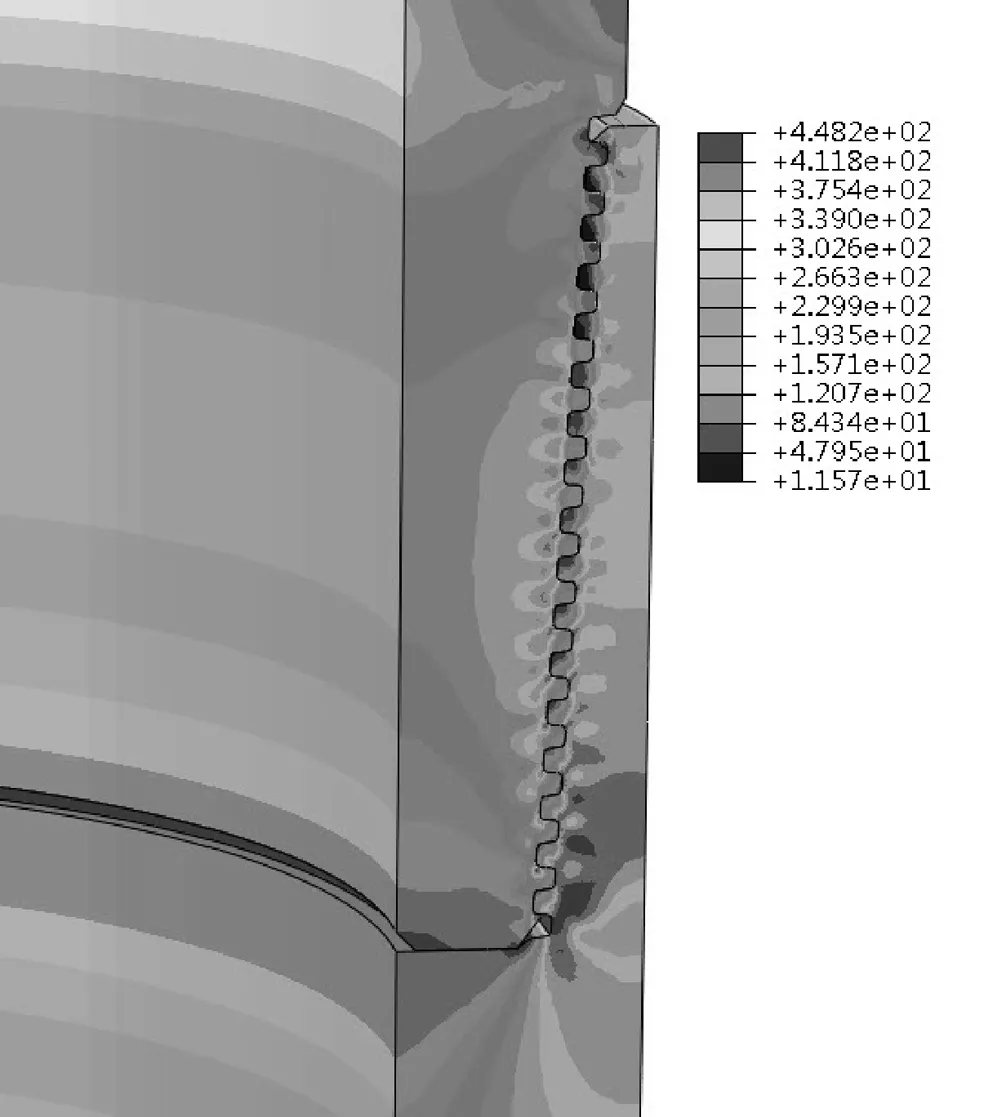

套管悬挂器在试压为105 MPa的工况下,套管悬挂器下部螺纹的最大应力为448.2 MPa,最大应力出现在套管悬挂器下部螺纹的至上而下的最后一扣,因此最后一扣最容易发生屈服。这与螺纹的实际塑性变形位置相符,说明所建立的有限元接触分析模型正确,分析结果可靠。如图5所示。

图5 套管悬挂器下部螺纹应力云图

3 结论

1) 套管悬挂器在试压工况(105 MPa)下,最大应力为580.9 MPa,小于725 HS镍基合金的屈服强度(1 074 MPa)。经理论计算,105 MPa所需最小壁厚13.8 mm。16 mm壁厚时套管可承受最大120.336 MPa应力,符合规范要求。

2) 套管悬挂器坐封完毕,悬挂重力4 087.5 k N,试压105 MPa。经有限元分析的最大应力为448.2 MPa,小于725 HS镍基合金抗拉强度(1 373 MPa)。经过理论计算,可承受最大悬挂重力为17 729.6 k N,有4倍的安全系数,是安全的。

3) 本文采用理论计算与有限元仿真相结合的分析方法是合理、可靠的,此方法可用于其他非标套管悬挂器的设计计算。

[1] 丁伯民.ASME压力容器规范分析与应用[M].北京:化学与工艺出版社,2009.

[2] 余世杰,袁鹏斌,魏立明,等.钻杆接头螺纹粘扣原因分析[J].石油钻采工艺,2011,33(1):112-116.

[3] 李润方,林腾蛟,唐倩,等.石油钻杆联接螺纹弹塑性接触有限元分析[J].石油矿场机械,1998,27(6):44-46.

[4] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006:169.

[5] 张居勤,高连新,李飞键,等.油井管螺纹粘扣类型及其原因分析[J].钢管,2004,33(4):16-20.

Casing Hanger Internal Pressure Structural Safety Analysis

YANG Yun-da1,LIU Hui-xin1,XU Zhi-xiong2,WANG Yan-min2,LIANG Hong-jun2,HU Wen-li3,ZENG Xiao-lan4

(1.College of Mechanical and Electrical Engineering,Southwest Petroleum University,Chengdu 610500,China;2.PetroChina Tarim Oilfield Company,Korla 841000,China;3.The Fifth Largest Natural Gas Engineering Company,China Petroleum Pipeline Bureau,Rengqiu 062552,China;4.Baoji Oilfield Machinery Co.,Ltd.,Baoji 721002,China)

As well structure widely has been used non-standard casing,so it is necessary to re-develop non-standard casing hanger.In this paper,by adoption of 88″casing hanger,theoretical calculation and finite element simulation combined analysis were used.Under the 105MPa,the pressure of casing hanger has been tested the strength.Studies show that:under the Casing hanger pressure test processing,16mm Wall thickness withstood the maximum pressure120.336 MPa.Casing hanger packer has been completed,with maximum stress 437.3 MPa,which lower yield strength of the Ni-based alloy.Casing hanger strength has been in a safe range.This research method can be extended to other non-standard casing hanger development,the results will not only be able to meet the engineering requirements,but also to ensure the normal drilling operations wells has very important significance.

casing hanger;strength;analysis;FEM

TE925

A

1001-3482(2014)02-0075-04

2013-08-09

中石油科研课题“气体钻井井口装置冲蚀机理研究与结构改进”(2010C-2100)

杨赟达(1984-),男,四川内江人,硕士研究生,研究方向为石油天然气装备设计,E-mail:592419412@qq.com