300MW汽轮机胀差变化的原因分析与控制

2014-12-07李衍平

李衍平

华电国际莱城发电厂 山东 莱芜 271100

0 引言

随着高参数、大容量汽轮发电机组的陆续投产,转子轴系和汽缸的变大,在机组启停时都会受到很大的热应力、发生很大的热变形,从而产生胀差。如果转子比汽缸膨胀的大,就产生正胀差;如果转子小于汽缸的膨胀,就会产生负胀差。胀差的大小反应了汽轮机内部级间轴向间隙的变化。如果胀差超限,级间的轴向间隙消失,汽轮机就会发生动静摩擦,引起机组振动,发生转子弯曲的恶性事故。因此,研究和控制汽轮机启停时胀差的变化对汽轮机的安全运行具有非常重要的意义。

1 胀差产生的原因

1.1 产生机理

金属构件在受热后体积会发生膨胀,膨胀方向会随着长、宽、高三个方向按比例增大。具体由膨胀系数决定。另外在对流换热中,对流换热系数和流体流速也会对膨胀系数产生影响[1]。高压汽轮机从冷态到正常运行,金属温度变化十分大,因此汽缸的轴向、水平和垂直方向的尺寸都会发生很大改变。

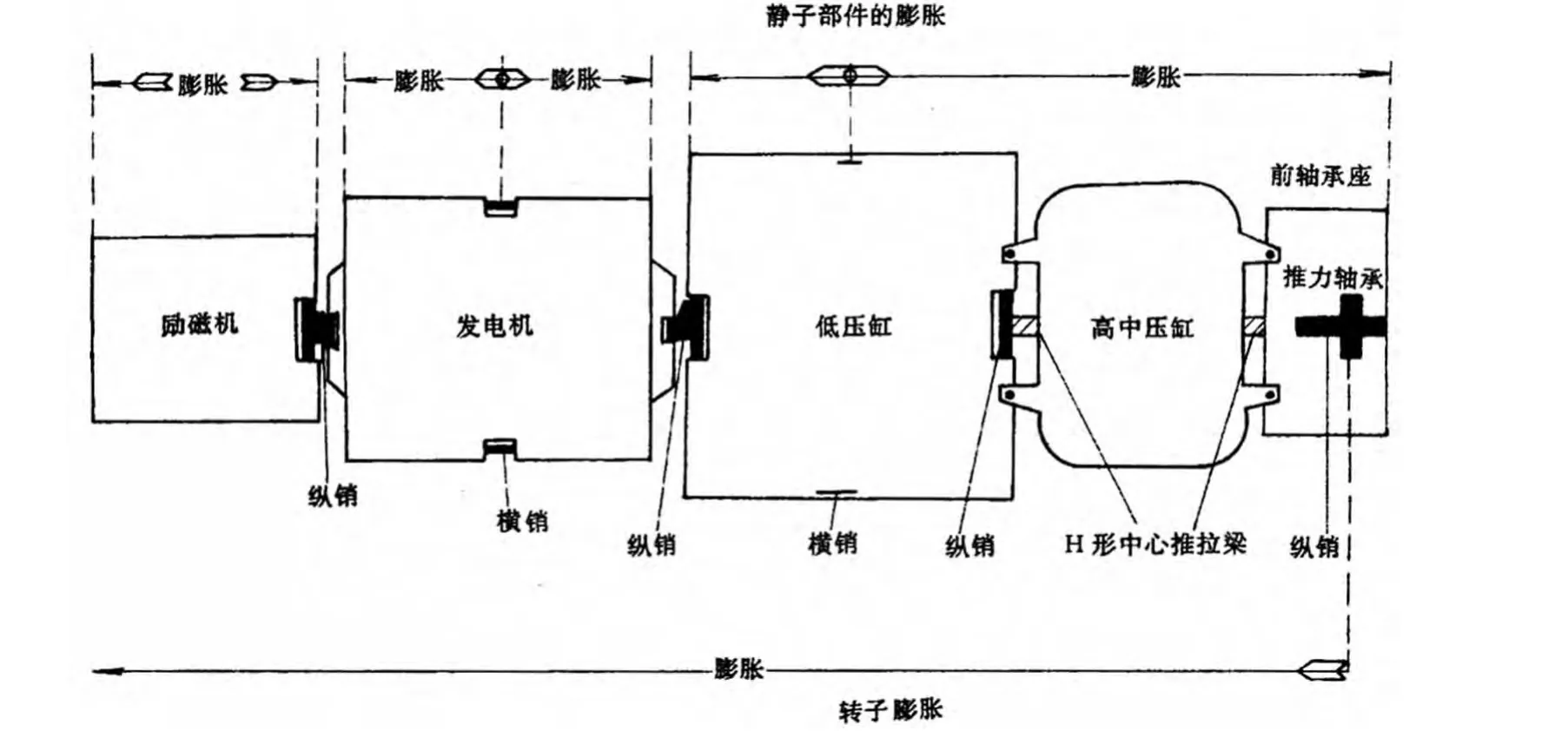

在机组启动时,高压汽轮机的高压缸质量很高,而转子的质量较轻,一般情况下,转子的质量只有汽缸质量的1/3到1/4,但是在运行中转子接触蒸汽的面积是汽缸接触蒸汽的面积的5倍。由质面比的定义可知,在汽轮机启动过程中,转子将较快的被加热,平均温度也升高较快,但是汽缸的平均温度却升高很慢,这样在汽轮机转子与高中压缸之间就会产生温差,即胀差[2]。汽轮机滑销系统如图1所示。

1.2 胀差的计算公式

轴向相对值是由汽轮机转子和轴承座之间的推力轴承确定的,汽缸猫爪下面的横、纵销确定了汽缸与轴承的相对位置变化范围,推力轴承的位置就是转子和汽缸轴向膨胀差值的相对平衡点。假如汽轮机转子相对高中压缸进汽中心截面推力瓦的距离为l,并且汽轮机转子从推力瓦面距离高中压缸进汽中心截面的汽轮机转子的平均温升为Δt,那么汽轮机转子相对该截面上产生的的相对膨胀值为Δlz=β·Δtl,同时,高中压缸相对该截面上产生的相应膨胀值为Δlq=β·Δtlq,所以可以计算出汽轮机转子与高中压缸的膨胀差值为:

图1 汽轮机滑销系统图

在计算过程中我们将汽缸和转子看成是由多段组成的,因此每段的膨胀差值可以通过其在常温下的长度和平均温差求出,末端的膨胀差值为固定点到该处中间各段平膨胀差值的代数和。

1.3 胀差的允许范围

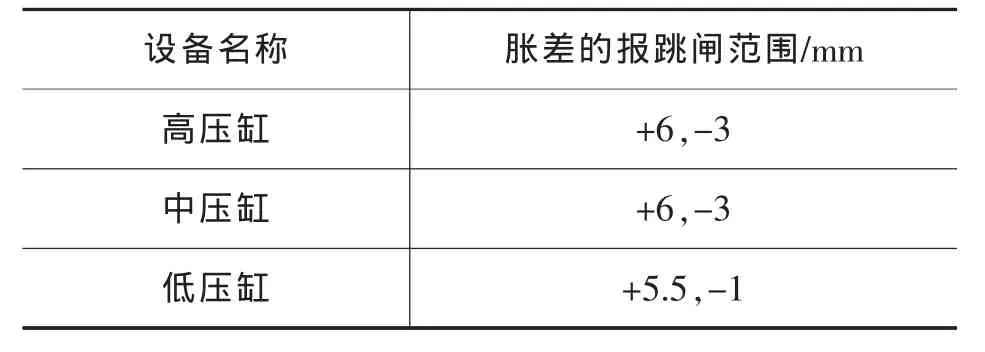

胀差对汽轮机的安全运行影响很大,带来的危害性也很大。不仅使汽轮机主机寿命缩短,严重时甚至造成机组损坏事故。为此一般汽轮机都有规定的胀差报警值、手动停机值。如表1所示:

表1 300MW汽轮机的胀差允许范围

2 影响胀差的因素

2.1 机组运行工况对胀差的影响

2.1.1 冷态启动时胀差的变化。汽轮机冷态启动时,汽轮机胀差总体表现为正胀差[3]。从冲转到定速阶段,汽缸和转子温度发生变化,因为转子加热快,汽轮机的正胀差呈上升趋势,对于采取中压缸启动的机组,这阶段胀差变化主要发生在中压缸。低压缸的胀差变化不但受到摩擦鼓风热量的影响,而且还要受到离心力影响。当汽轮机转子进入3000转时,启动过程结束时侯,转子和汽缸正胀差值到达最高值。

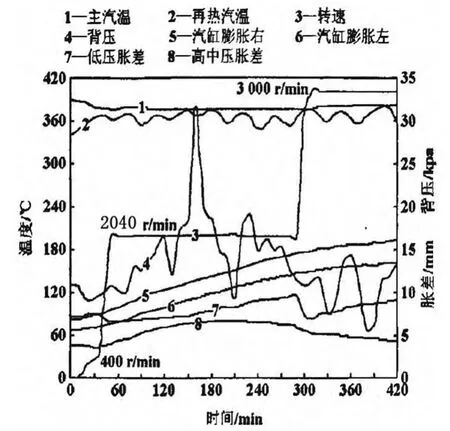

冷态冲转时,主汽压力一般选取4.2MPa,主汽温选择420℃,采用高压缸启动方式,其过程为:汽轮机挂闸后,首先开启1、2号中联门,输入阀限100%后,中压主汽门打开,DEH选择TV控制,输入300r/min的升速率,1-6号高压调门全开,在大机转速600r/min时进行摩擦检查,摩擦检查结束后,继续冲转至2400r/min时进行中速暖机。当再热汽温达到260℃时,计算中速暖机时间,中速暖机一般3个小时,暖机结束后,升速到2900r/min进行TV/GV切换,然后升速至目标转速3000r/min。整个冲转升速过程参数变化如图2所示。

2.1.2 热态启动时胀差的变化。热态启动时汽轮机转子、高中压缸和低压缸的金属温度尚没有冷却下来,温度比较高。若冲转时蒸汽温度低于汽缸温度,则蒸汽进入汽轮机后对转子和汽缸起冷却作用,则会出现负胀差。尤其对极热态启动,几乎不可避免地会出现负胀差[4]。

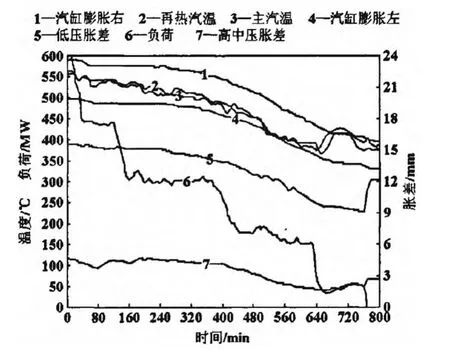

2.1.3 甩负荷或正常停机时胀差的变化。当汽轮机甩负荷或正常停机时,随着机组负荷的降低,流过汽轮机通流部分和转子的蒸汽温度低于金属温度。转子质量比较小,与蒸汽接触面积相对大,所以转子比汽缸冷却快,即转子比汽缸收缩的多因而出现负胀差。如图3。

图2 冲转升速过程胀差变化情况图

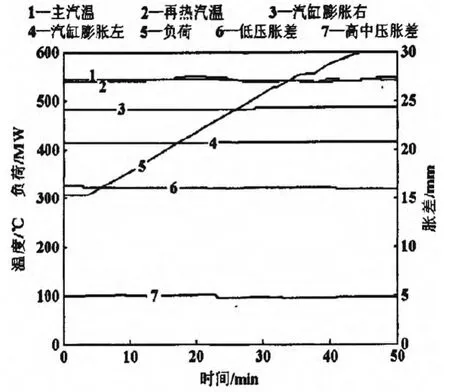

图3 升负荷时胀差变化情况图

滑参数停机时,随着负荷的降低逐渐的降低,主再热汽温直到350℃、负荷最低时停机解列,这样既缩短机组检修工期,提高了经济效益。

从图4可见,随着负荷的下降,主、再热汽温的下降,胀差也是下降的。虽然汽温会出现升高的反复现象,但对汽缸的膨胀下降没有影响。只要控制好汽温的变化速率就能控制好胀差的变化。

图4 滑参数停机时胀差变化情况图

2.2 汽缸结构对胀差的影响

大多数汽缸都设有水平法兰,水平法兰在升速过程中温度比汽缸要低,它阻碍汽缸的膨胀,引起胀差增大。运行中滑销系统的滑动面之间存在阻力,会引起胀差增大。由于汽缸保温措施不完善、抽汽管道多,可能引起汽缸温度分布不合理且偏低[5],从而影响汽缸的膨胀不完全,使汽轮机胀差增大,汽缸疏水不畅也可能导致下缸疏水冷却、温度降低,使得汽缸膨胀受影响,从而引起上缸变形、向上拱起,致使相对胀差发生变化。转子高速旋转时,受离心力作用,使转子发生径向和轴向的变形[6]。即转子在离心力的作用下变短、变粗,即泊松效应。对于大容量机组,因转子很长,离心力会对胀差产生影响。

2.3 汽轮机初参数对胀差的影响

汽轮机冲转前,向轴封供汽时,由于冷态启动时轴封供汽温度高于转子温度,转子局部受热而伸长,会出现正胀差,还可能出现轴封摩擦的现象。真空的变化会引起胀差值的改变。 当真空降低时,为了保持机组转速不变,必须增加进汽量,摩擦鼓风损失增大,因而使高压转子受热加大,其正胀差值随之增大,低压转子鼓风摩擦造成的正胀差有所减少。当真空提高时,则相反,使高压转子胀差减小。

3 减小胀差的措施

1)在机组冷态启动时,主要是控制机组的正胀差,在运行时可以通过合理使用汽缸法兰螺栓加热装置,使汽缸与转子的膨胀相适应,缩短冲转前汽封供汽时间,并采用较低温度的汽源,控制好温升率和升速率,控制好加负荷速度,使机组均匀加热,延长中速暖机时间,暖机时要采用有利于高压胀差降低的方法。如果是低压胀差大,可适当提高排汽缸温度。

2)汽机热态启动时,为了减少胀差变化应采取的措施是:热态启动前,胀差往往是负值[7]。启动时转子和汽缸温度高,若冲转时蒸汽温度偏低,蒸汽进入汽轮机后对转子和汽缸起冷却作用,使胀差负值还要增大,所以,在启动的前一阶段,主要是控制负胀差过大,而在后一阶段应注意胀差向正的方向变化。

3)机组正常启动过程中,应采取以下措施来控制胀差过大,冲转前应保持汽温高于汽缸金属温度50~100度,如果汽压较高,汽温还应适当再提高[8],以防转子过度收缩,轴封供汽采用高温汽源,以补偿转子的过度收缩。

4)真空维持高一些,升速要快一些,避免在低速时多停留而导致机组冷却,从而使负胀差增大。

5)采用合适的法兰和螺栓加热系统,使法兰温度也能随着蒸汽温度而上升,可使胀差减少。在汽轮机启停过程中使用汽缸法兰和螺栓加热装置,小型机组主要采用汽缸法兰和螺栓的温度随着蒸汽参数的变化来提高或降低,尽量减小汽缸外部和内部、法兰里外、汽缸和法兰、螺栓与法兰的温差,使得汽缸在膨胀时迅速,并且收缩时也迅速,把胀差控制在正常范围内[9]。

4 结论

对汽轮机暖机、升负荷和滑参数停机过程中胀差的变化分析,可以看出:随着汽轮机机的运行工况不同、汽轮机汽缸结构不同、以及汽轮机的初参数和真空不同,其胀差的控制方式是完全不一样的。在300MW汽轮机启停过程和正常运行过程中,合理的控制主、再热汽温的变化速率,控制好暖机的初参数和时间,控制好轴封供汽参数和法兰螺栓加热装置的投切时机等,合理保证暖机的效果,就能将胀差控制在安全范围内,保证整个轴系的安全运行,避免引起恶性的安全事故。胀差在线检测系统有助于运行人员及时及时调整机组运行方式和相关参数,有效地控制汽轮机的胀差在合理范围内。

[1]曾庆泉.125MW汽轮机组低压胀差异常原因分析及处理[J].热力发电,2008,(08):50-52.

[2]郝润田,刘武奎.国产600MW超临界汽轮机变工况下胀差研究[J].汽轮机技术,2010,52(5)384-385.

[3]刘建海.1000MW汽轮机温、热态启动胀差控制[J].东北电力技术,2012,33(1)22-23.

[4]张全,岳国华,蒙在朗等.正胀差情况下主油泵推力瓦磨损原因分析[J].发电设备,2012,(5)372-373.

[5]张德泽.法国330 MW汽轮机胀差异常的原因分析及应对措施[J].四川电力技术,2010,33(4):88-89.

[6]彭博伟.汽轮机高压缸胀差偏大的故障分析[J].电力安全技术,2012,14(1):54-55.

[7]李智,梁昭辉.秦岭电厂3号气轮机通流改造后高压缸胀差大、温度异常的分析处理[J].陕西电力,2008,36(09):66-67.

[8]任宏.C12-8.83/3.82型汽轮机组负胀差超限原因分析及处理[J].四川电力技术,2009,(03):86-88.