附加外部轴的工业机器人自动钻铆系统分站式任务规划与控制技术

2014-12-05戴家隆周卫雪曾远帆廖文和

田 威 戴家隆 周卫雪 曾远帆 廖文和

南京航空航天大学,南京,210016

0 引言

近年来,随着机器人技术的愈发成熟,机器人以其极高的柔性和自动化优势在飞机自动装配领域有着广阔的应用前景。目前,空客和波音已在飞机自动钻铆领域引入机器人技术[1-3]。飞机产品具有尺寸大的特点,往往需要通过增加外部轴(地轨)来扩展机器人的工作范围[4-5]。

为了满足飞机装配对制孔精度的要求,机器人系统需要达到较高的绝对定位精度,为此要提高机器人的绝对定位精度和外部轴的定位精度。Brötje公司开发的带扩展轴的机器人自动钻铆系统,将地轨作为机器人的一个扩展轴来与机器人的另外6个关节联动,通过激光跟踪仪识别误差并进行补偿来提高系统的精度。由于该方法中地轨是与机器人六轴联动的,因此,为了达到理想的精度补偿效果,要求地轨具备很高的制造精度和安装精度。尽管这种方法能够实现对系统绝对定位精度的提高,但高昂的地轨制造成本和漫长的安装调整周期[6]都极大阻碍了这种方法和技术的推广应用。

由于机器人本体具备一定的操作空间,因此,机器人只需要在地轨上几个特定的站位工作,便能实现对产品整个加工范围的覆盖。在达到相同定位精度的条件下,分站式工作模式只要识别特定站位的定位误差,通过精度补偿方法便能实现理想的定位效果[7-8],将在一定程度上降低地轨的制造和装配质量要求,降低系统的实施成本,缩短实施周期。本文重点对机器人分站式工作模式下任务规划的方法和站位精确定位技术进行研究,以突破分站式机器人自动钻铆系统的技术瓶颈。

1 自动钻铆系统的组成与工作流程分析

1.1 系统组成

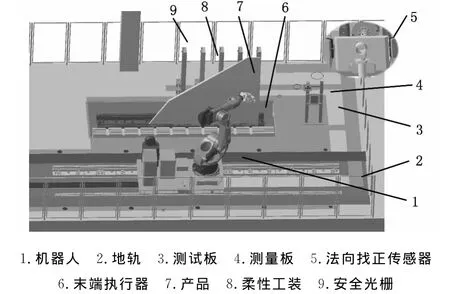

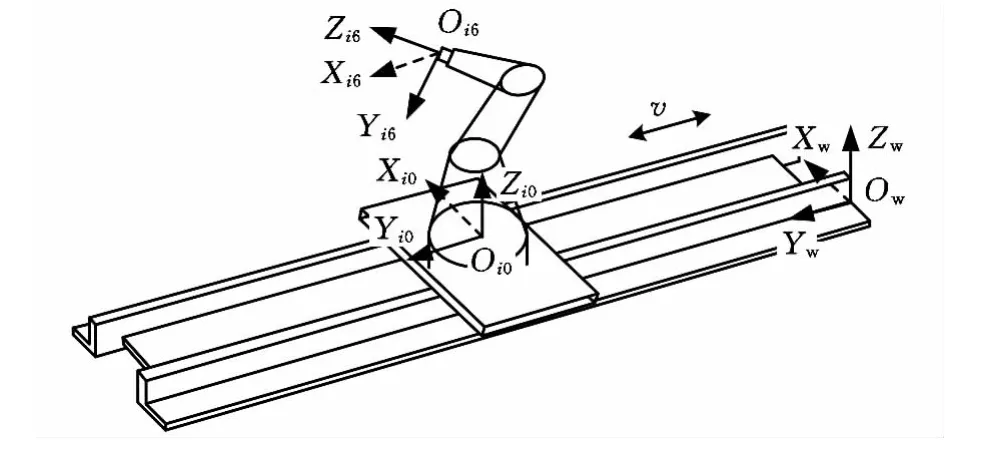

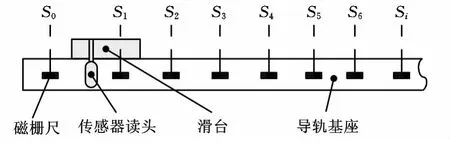

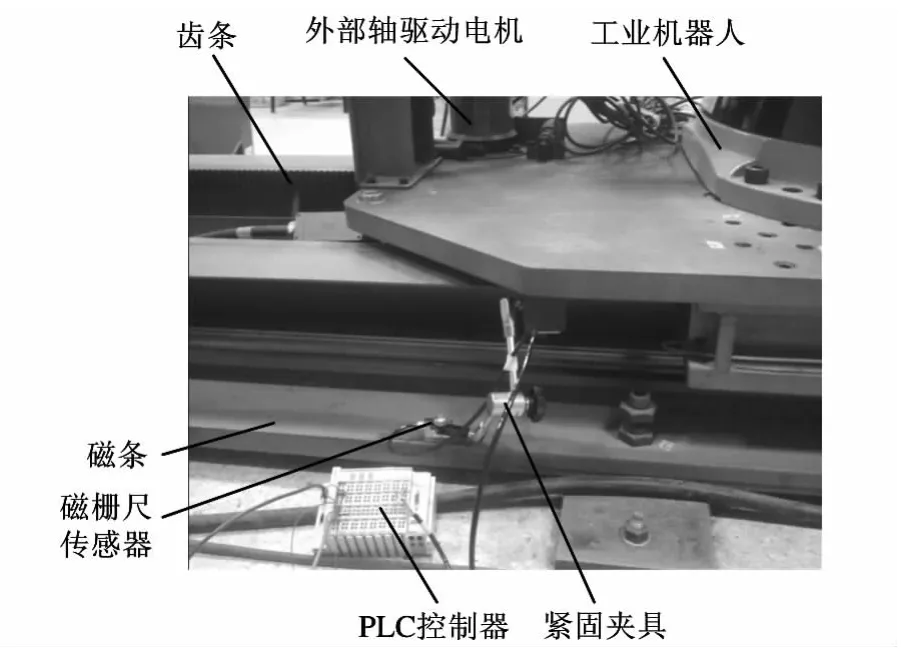

飞机部件的装配工作包括定位、夹紧和连接。定位和夹紧主要通过工装来实现;连接主要包括制孔和铆接,由末端执行器和自动化平台实现。根据飞机部件的制造任务需求和柔性化技术需求,本文讨论的飞机部件柔性装配系统主要由柔性工装、机器人、末端执行器、地轨、控制器等组成,如图1所示。柔性工装为阵列式结构,对工件的适应范围广泛;机器人装配在地轨的滑台上,末端执行器安装在机器人第六关节的法兰盘上,具备制孔和铆接功能。

图1 柔性工装系统组成

1.2 系统工作流程分析

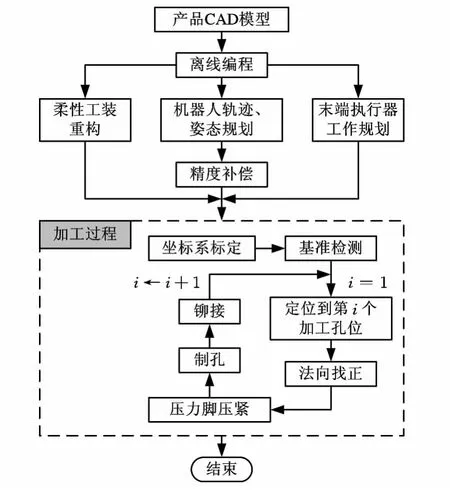

根据对基于工业机器人的飞机部件柔性化装配系统的功能需求分析可知,系统主要任务包括柔性工装重构任务、机器人工作任务、末端执行器任务。本系统属于异构、多轴、开放式的数控系统,系统控制流程由工件三维数模决定,以此为数据源规划系统加工任务,并最终生成加工程序。

具体工作流程包括离线编程、精度补偿和加工,详细流程如图2所示。首先,根据产品几何数模分析工装、机器人和末端执行器的任务,通过离线编程平台完成对柔性工装、机器人和末端执行器的任务规划,接着应用精度补偿功能模块实现对机器人的定位精度补偿,最后将数控程序下载到控制器,控制相关功能部件完成整个装配加工流程。

2 机器人分站式工作模式

目前的商用机器人控制器一般都预留了一定数量的外部轴控制功能,控制系统将根据程序化的控制策略,自动控制外部轴与机器人的6个关节进行联动。这种工作模式具有2个不足:①机器人本身是一个较大的质量负载,扩展轴在连续驱动这个大负载定位过程中必然带来响应速度的降低和能源的消耗;②系统的最终定位精度不仅与机器人有关,还与地轨有关。为了保证系统具有较高的绝对定位精度,必须提高对地轨的精度要求,从而导致系统的成本增加。

图2 系统工作流程

为了克服传统带扩展轴的机器人系统工作模式的不足,尤其是为了适应飞机装配对系统高定位精度的要求,笔者提出了一种机器人分站式工作模式。如图3所示,机器人分站式工作模式是指根据机器人本体的有效工作范围,在外部轴上划分有限个区域,在每个区域确定一个固定的位置点,作为机器人在该区域内的站位。

这种工作模式下,控制系统先根据给定的目标位置找到离目标位置最近的站位,控制地轨带着机器运动到目标站位。此时,地轨滑台通过气动导轨制动器锁死在导轨上,以防止机器人工作时外部反作用力导致其基坐标的移动,然后根据加工任务的需要控制机器人各关节轴的运动来完成机器人末端的空间定位。当待加工点超出当前工作范围时,机器人便转站至相应的站位,即机器人在导轨上的移动是几个固定站位间的切换,这样就将机器人在导轨上的连续运动离散成不同站位间的转移,因而机器人在导轨上的位置不再是任意的,而是有限个站位位置中的某一个。不同站点上机器人本体的工作空间可包络成基于整个导轨的工作空间,机器人系统的工作范围也得到了充分的延伸。在换站过程中为了保证外部轴控制的精度和稳定性,机器人始终保持HOME位姿。

3 机器人转站任务规划方法

机器人自动制孔系统主要由机器人和多功能末端执行器组成,实现对飞机部件的自动制孔和铆接。机器人的任务主要是根据待加工点位信息(位置和姿态)、工艺要求,依次定位至产品的加工位置,因此,机器人任务规划中很重要的一个环节是规划机器人的定位序列。由于机器人空行时间、换刀因素和特殊工艺要求对加工效率的影响,在实际任务规划中,同一个加工序列往往覆盖产品较大的工作范围,需要控制机器人在不同工作站位之间切换,因此,需要对机器人转站机制进行建模和优化。

设定机器人在地轨上的运动站位共有n个,布局如图3所示,规定由低站位到高站位的运动方向为正,由高站位到低站位的运动方向为负。从图3可看出,相邻站位的机器人自身工作空间包络线之间存有一定交集空间,因此转站式运动中机器人的实际工作范围要小于其自身的工作空间,这样可有效避免机器人在工作空间内极限位置作业的情况。

对机器人运动路径进行规划时,可根据产品点位的坐标信息,确定机器人应首先运动至地轨上的哪一个站位来进行加工,因此为减少机器人转站运动方向的改变次数,提高系统运行效率与定位精度,应预先按照地轨上站位点的分布对产品待加工点位进行分组。

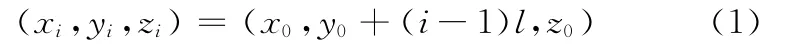

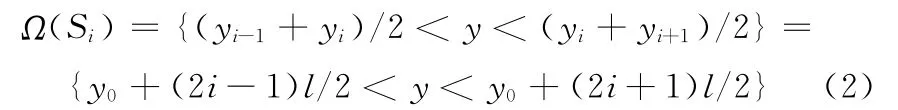

将机器人在地轨上的运动方向设为世界坐标系Y轴,相邻站位之间的距离为l,第1个站位坐标为S0(x0,y0,z0),则第i站位的坐标Si(i=0,1,…,n-1)为

机器人在第i站位的实际工作区域为

设待加工孔位P(xP,yP,zP),通过式(3)、式(4)判断该孔位加工所属的机器人站位:

则

由于飞机部件上加工孔数量较多,为了减少换刀次数,通常将同一种直径的孔放在一个序列中完成,所以机器人往往要在几个站位之间来回切换。为了优化机器人转站流程,提高机器人的加工效率,定义Nij为从第i个待加工孔位运动到第j个孔位时,机器人在地轨上运动方向的变换因子,可表示为

用Nalter表示机器人在滑轨上运动方向总的改变次数,可得到机器人在滑轨上的站位运动优化模型:

机器人运行路径规划过程中,首先根据产品加工工艺信息对产品孔位按类型初步分组,再根据机器人在地轨上各站位的工作范围对产品孔位进行二次分组,站位S0优先级最高,随着y的增加,站位优先级依次递减。这种方法能有效保证机器人在滑轨上的运动精度与效率。

4 机器人站位精确定位控制技术

4.1 转站控制方法

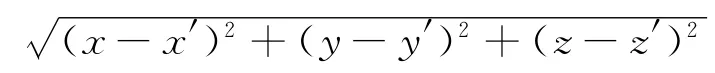

机器人的外部附加轴一般是由2根直线导轨和1套齿轮齿条机构组成,如图4所示。导轨在制造和安装时的误差及齿轮齿条之间的间隙,导致地轨上的滑台在定位过程中,不仅存在Y向的定位误差,还存在姿态的偏转,最终导致机器人基坐标系Oi0Xi0Yi0Zi0(下标i0表示第i个站位的基坐标原点)的平移误差和偏转误差。机器人是一个串联六关节结构,基坐标的微小误差将被放大到TCP(tool center point),导致最终加工精度的降低,因此,提高对地轨定位误差的识别和补偿对提高整个机器人系统的精度具有重要意义。

图4 地轨结构示意图

分站式工作模式将机器人在地轨上的工作位置限定在几个有限的位置,只需要识别这些站位滑台定位的误差,通过补偿机器人基坐标系就可以有效提高系统的定位精度。实现这一目标的关键在于机器人站位精确定位技术,以此来提高机器人在该站位的重复定位精度。一般采用全闭环控制方法,通过位置反馈解决,位置控制精度相对较高。

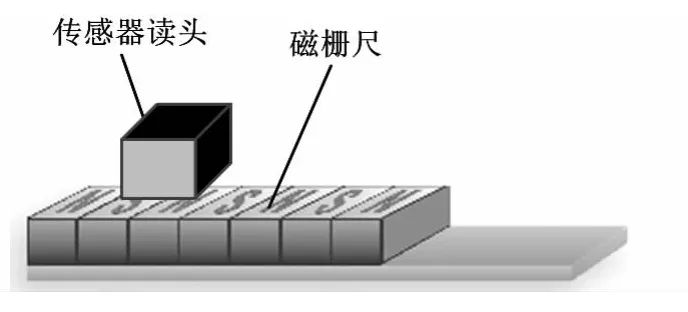

飞机产品一般尺寸比较大,因此地轨也比较长,通常都在10m以上。为了提高其重复定位精度,通常在地轨上安装完整的磁栅尺或者光栅尺,这种方式一方面成本较高,另一方面与分站式的工作模式也不匹配,导致很多区域的位置检测用不到,造成浪费。为此,提出了分段式伺服控制方法,如图5、图6所示,在导轨上根据站位安装小段磁栅尺,读写头安装在滑台上。当滑台移到相应站位时,读写头进入该站位安装的磁栅尺读取范围,此时进行小范围的伺服控制,提高地轨在每个站位上的重复定位精度。

图5 分段式磁栅尺安装方式

图6 磁栅尺工作原理

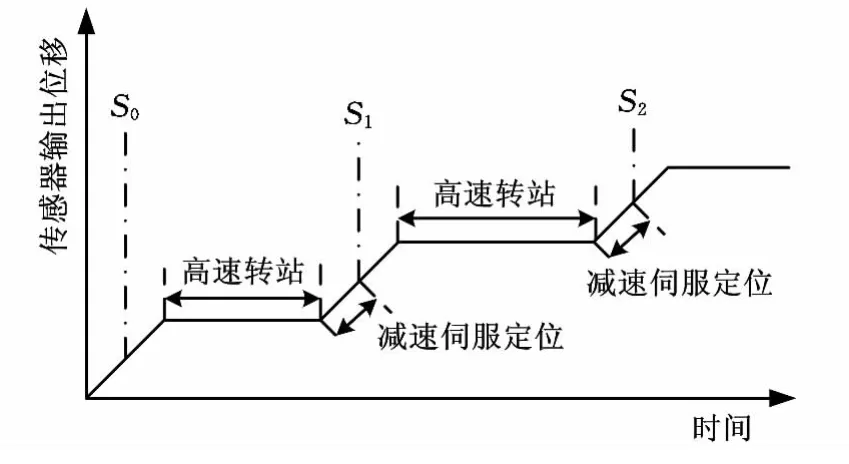

磁栅尺被分成离散的几段后,传感器读头输出的数据将呈现规律性的曲线特征,控制系统可以根据具体的数据特性判断机器人所在的位置,并控制机器人进行快速移动(没有磁栅尺信号的区域)和高精度的伺服定位(有磁栅尺信号的区域),如图7所示。

图7 转站位置检测信号曲线

4.2 站位精度定位实现

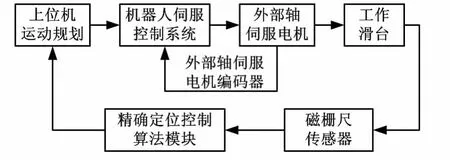

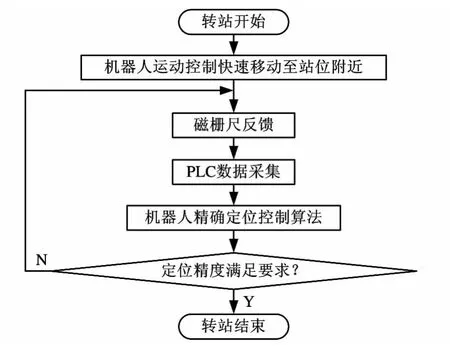

上位机解析相应分站点换站NC数控代码,并将译码后的指令发送给机器人控制系统。机器人控制系统驱动外部轴伺服电机运行,带动滑台运动,实现机器人换站。在机器人接近分站位后,通过磁栅尺反馈获得机器人及其滑台在外部轴上的绝对位置。将此绝对位置与目标定位位置进行比较,计算位置差值,并实时发送控制信息号,控制流程如图8所示。

图8 外部轴精确定位流程

为了验证上述定位控制方法,构建了一个外部轴站位精确定位试验平台。试验平台主要包括:用于固定磁栅尺传感器读头的紧固夹具、安装在导轨上的磁条及数据采集PLC控制器、编码器数据采集端子模块等部分,如图9所示。上位机控制机器人外部轴电机驱动滑台完成相应运动,当进入磁栅尺检测区域时,上位机将会判断磁栅尺坐标系下,磁栅尺读头当前所在位置和理论设定位置的偏差阈值,从而不断发送偏差值到机器人控制器,驱动外部轴向理论位置逼近,并最终完成地轨的精确定位。外部轴分站控制流程如图10所示。

图9 外部轴磁栅尺位置反馈控制平台

图10 机器人外部轴闭环精确定位控制流程

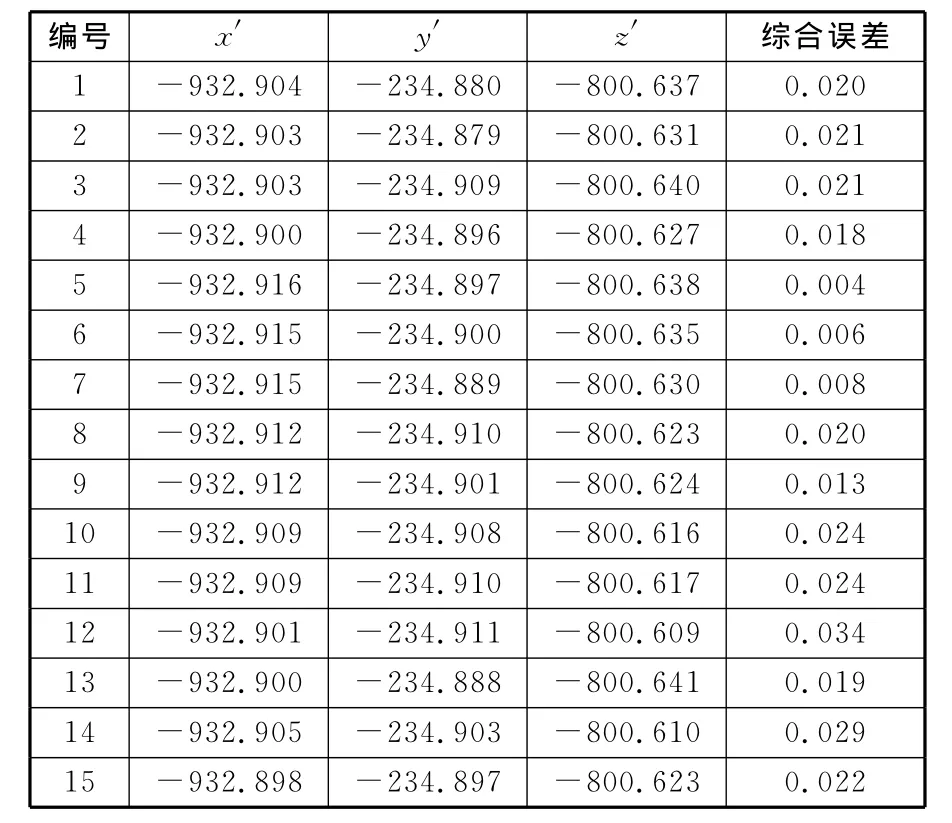

表1 站位重复定位误差试验结果 mm

上述试验结果表明,对外部轴采用局部全闭环控制之后,其定位重复精度综合误差值最大为0.034mm,最 小 为 0.004mm, 平 均 值 为0.019mm,比开环控制条件下的精度0.2mm提高了一个数量级,效果明显。

5 结论

(1)分站式工作模式能够在实现附加外部轴的机器人自动钻铆工作任务的同时,降低对外部轴(地轨)全行程内定位精度的要求,可以缩短设备安装调试周期,减少成本投入。

(2)通过对加工点坐标与站位坐标的建模和转向模型优化,能够实现对机器人的站位工作任务规划,并优化了转站策略。

(3)通过离散局部闭环控制的策略,实现了对机器人外部轴的站位精确定位。试验结果表明,这种控制方法能有效提高地轨的重复定位精度,从0.2mm提高到0.02mm,效果显著。

[1]Bolmsjo G,Olsson M,Cederberg P.Robotic Arc Welding-trendsand Developments for Higher Autonomy[J].The Industrial Robot,2002,29(2):98-104.

[2]Agnetic A,Macchiaroli R.Modelling and Optimization of the Assembly Process in a Flexible Cell for Aircraft Panel Manufacturing[J].Journal of Production Research,1998,36(3):815-836.

[3]姚艳彬,毕树生,员俊峰,等.飞机部件机器人自动制孔控制系统设计与分析[J].中国机械工程,2010,21(17):2021-2024.Yao Yanbin,Bi Shusheng,Yun Junfeng,et al.Design and Analyses of Robot Automatic Drilling Control System of Aircraft Components[J].China Mechanical Engineering,2010,21(17):2021-2024.

[4]许国康.大型飞机自动化装配技术[J].航空学报,2008,29(3):734-740.Xu Guokang.Automatic Assembly Technology for Large Aircraft[J].Acta Aeronautica et Astronautica Sinica,2008,29(3):734-740.

[5]Summers M.Robot Capability Test and Development of Industrial Robot Positioning System for the Aerospace Industry[J].SAE Transactions,2005,114(1):1108-1118.

[6]Jayaweera N,Webb P.Adaptive Robotic Assembly of Compliant Aero-structure Components[J].Robotics And Computer-integrated Manufacturing,2007,23(2):180-194.

[7]周炜,廖文和,田威,等.面向飞机自动化装配的机器人空间网格精度补偿方法研究[J].中国机械工程,2012,23(19):2306-2311.Zhou Wei,Liao Wenhe,Tian Wei,et al.Robot Accuracy Compensation Method of Spatial Grid for Aircraft Automatic Assembly[J].China Mechanical Engineering,2012,23(19):2306-2311.

[8]田威,廖文和,万世明,等.一种用于工业机器人的空间立体网格精度补偿方法:中国,201110113246(P),2011-10-02.