基于键合图理论的斜直井管柱上扣/卸扣系统设计与仿真

2014-12-05任福深陈素丽

任福深 陈素丽 王 威

1.东北石油大学,大庆,163318 2.中国石油天然气管道局,郑州,451450

0 引言

在油田钻井技术中,斜直井钻井通常要比定向井钻井少许多作业工序。同样钻一口油井,采用传统的定向井钻井技术至少要完成直井段、定向造斜段、增斜段以及稳斜段等钻井工序,同时在不同的钻井作业段还要使用相应的钻具组合。而采用斜直井钻井只需要将斜直井齿轮齿条钻机的井架在开钻前按照设计好的井斜角布置,就可以进行钻井作业,该作业过程直接省去定向井钻井作业过程中的定向造斜和增斜的过程,同时还节省了不同钻井作业段更换钻具组合的时间,提高了斜直井钻机的钻井作业效率,降低了工人的劳动强度,增强了井口作业的安全性,降低了钻井作业成本[1]。

由于斜直井齿轮齿条钻机的特殊工作状态和车载钻机钻井平台空间的限制,传统的石油管柱上扣/卸扣装置和自动化程度较高的铁钻工都不能在其上完成管柱的上扣/卸扣作业,因此需要为斜直井钻机专门设计一套管柱上扣/卸扣装置。该系统要满足以下基本功能要求:①斜直井钻机管柱上扣/卸扣系统具有夹紧管柱以及对管柱紧扣/冲扣的基本功能,同时能完成不同管柱紧扣/冲扣扭矩的作业要求;②斜直井钻机管柱上扣/卸扣系统的作业钳装置具有沿井架上下调节的功能,且作业钳主、背钳的钳口中心始终与管柱中心对准;③斜直井钻机管柱上扣/卸扣系统的动力水龙头具有自动旋扣功能,可以满足不同管径的管柱正反向旋扣,并且要具有能提供一定旋扣扭矩的能力。

功率键合图模型作为描述多能域工程系统动态特性的一种方法,具有以下几个方面的特点[2-8]:①可以建立多能域耦合系统的数学模型;②能真实地反应系统内部状态的变化过程,且推导出的系统状态方程规律性好;③可以方便、直观且形象地描述许多较复杂的工程系统;④该方法建模过程规则、包含信息量大,建立的模型是模块式的,修改方便;⑤模型中保留了许多中间变量,可方便在动态仿真时改变系统变量的输出。

本文将功率键合图理论应用到管柱上扣/卸扣系统中,建立了系统的键合图模型,并根据相应的规则推导出状态方程,设计了一款适合斜直井齿轮齿条钻机的管柱上扣/卸扣系统。

1 斜直井钻机管柱上扣/卸扣系统结构设计

1.1 斜直井钻机管柱上扣/卸扣系统总体结构

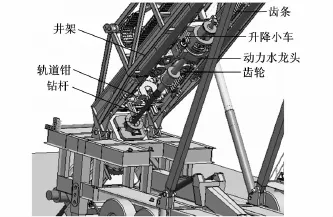

斜直井钻机管柱上扣/卸扣系统主要由动力水龙头和轨道钳组成,如图1所示。动力水龙头安装在升降小车上面,通过升降小车上面的齿轮与井架上的齿条啮合,可以实现动力水龙头的上下移动,动力水龙头内置一个液压马达,可以带动中心管正反向转动,用于完成管柱的旋扣作业。

图1 斜直井钻机管柱上扣/卸扣系统总体结构图

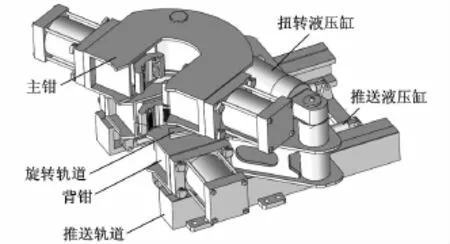

轨道钳由主钳、背钳、扭转液压缸、推送液压缸和组成,如图2所示,用于完成管柱紧扣/冲扣作业。

图2 轨道钳结构图

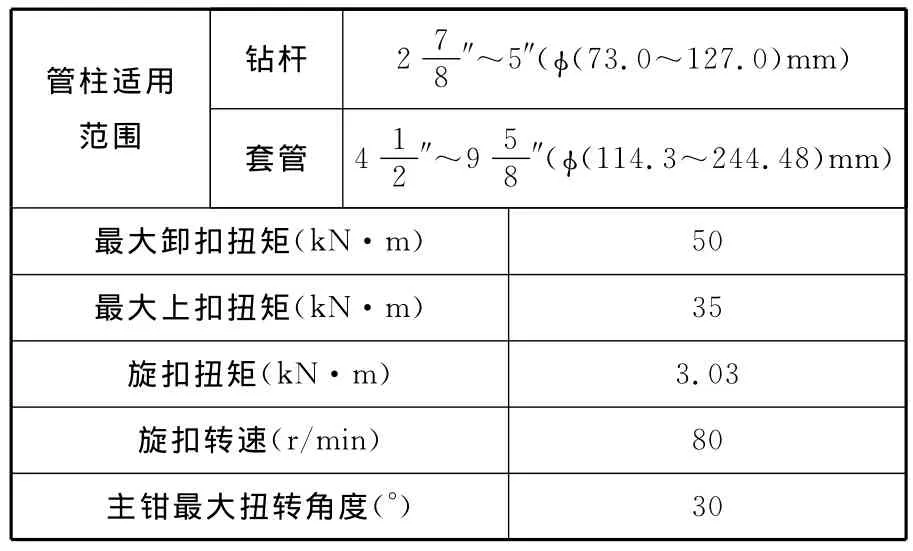

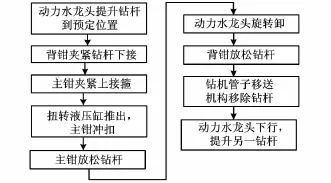

上卸扣作业中,主钳用于夹紧管柱的上接箍并进行大扭矩紧扣/冲扣作业;背钳用于夹紧管柱的下接箍,为整个上扣/卸扣作业提供持续且足够的夹紧力;在非上扣/卸扣作业时,通过推送液压缸,移开轨道钳,让开井口作业区。斜直井钻机管柱上扣/卸扣系统参数及作业流程(以卸扣为例)如表1和图3所示。

表1 上扣/卸扣系统参数

图3 上卸扣作业流程图

1.2 斜直井钻机管柱上扣/卸扣系统液压原理

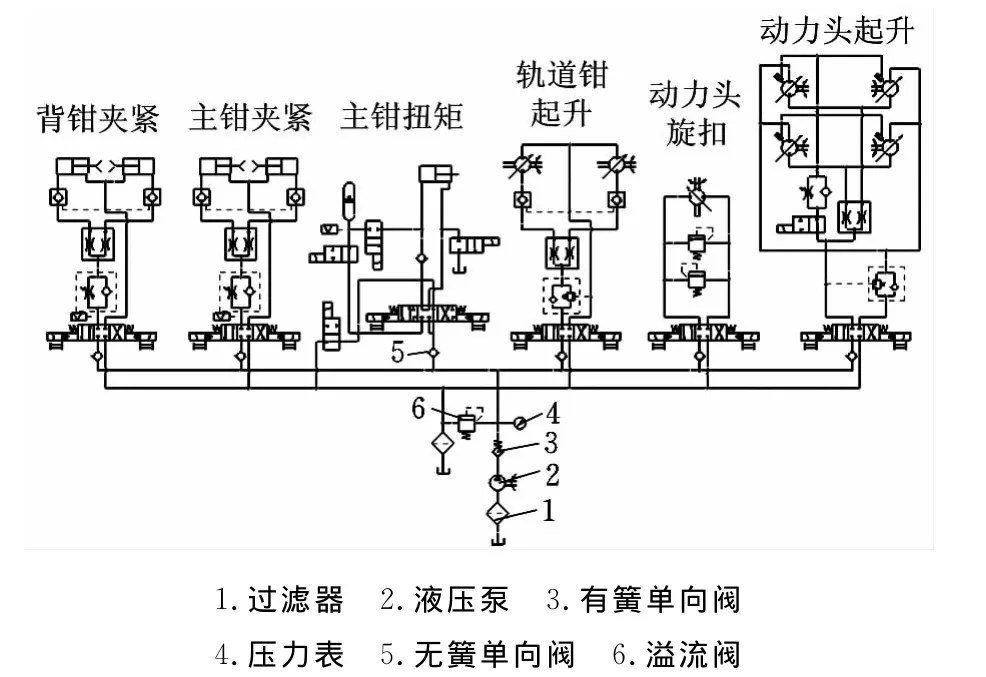

由于石油钻机工作环境的特殊性,斜直井钻机管柱上扣/卸扣系统采用了全液压系统控制。在满足斜直井钻机管柱上扣/卸扣系统的基本动作要求的前提下,考虑其动态特性、安全性、系统结构、工作效率与经济适用等方面的要求,建立了斜直井钻机管柱上扣/卸扣系统的液压系统,其原理如图4所示。该液压系统回路是较为典型的开式、并联的液压回路,回路主要由背钳夹紧、主钳夹紧、主钳扭矩、轨道钳起升、动力水龙头旋扣、动力水龙头起升等部分组成,其中溢流阀6用于调整系统的最高工作压力。

图4 斜直井钻机管柱上扣/卸扣系统的液压原理图

2 斜直井钻机管柱上扣/卸扣系统功率键合图模型

斜直井钻机管柱上扣/卸扣系统包括有较多的执行机构,而这些机构几乎都涉及机-液耦合方面的内容,为了更好地研究其工作特性,应用功率键合图理论完成斜直井钻机管柱上扣/卸扣系统的理论建模。

2.1 动力水龙头旋扣系统的键合图模型

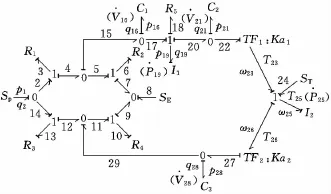

动力水龙头旋扣系统的键合图模型如图5所示。ST为动力水龙头上液压马达在旋扣作业时所承担的反扭矩;I2为动力水龙头上液压马达旋扣时的转动惯量;R5、C1和I1分别为换向阀到液压缸之间长管道的液阻、液容和液感;容性元件C2、C3分别为动力水龙头上液压马达的进口液容和出口液容;变换器TF1、TF2表示动力水龙头上液压马达液压能与机械能之间的转换关系;阻性元件R1、R2、R3、R4为换向阀4个通口的液阻,当换向阀位于中位时,4个阻性元件的液阻为无穷大,当换向阀要给夹紧液压缸无杆腔供油时,液阻R1和R4应取某一有限值,液阻R2和R3为无穷大,反之亦然;SE1为换向阀回油口的压力;Sp为换向阀进油口的流量。

图5 动力水龙头旋扣系统的键合图模型

2.2 轨道钳系统的键合图模型

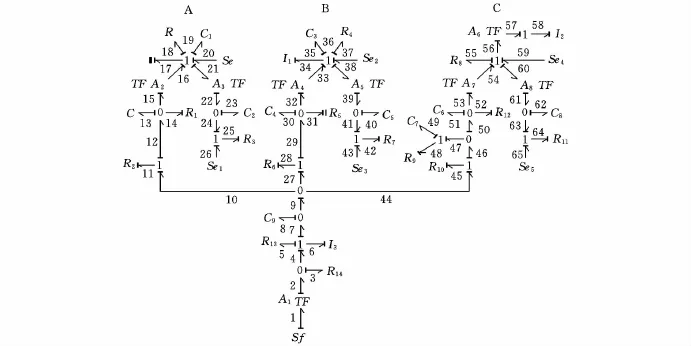

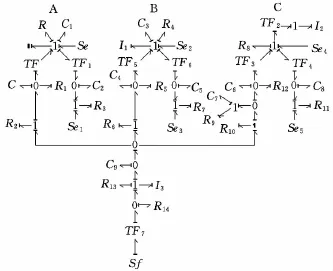

轨道钳系统的键合图模型如图6所示。该模型是对主钳夹紧系统(A)、背钳夹紧系统(B)和主钳扭矩系统(C)的集成。在模型中,用流源Sf表示液压马达的进油量;转换器TF7表示液压马达的转换系数;R14表示设置系统压力的溢流阀液阻;R1、R5和R12表示各子系统中的溢流阀液阻。

图6 轨道钳系统的键合图模型

3 键合图模型系统状态方程

3.1 动力水龙头旋扣系统键合图模型的状态方程

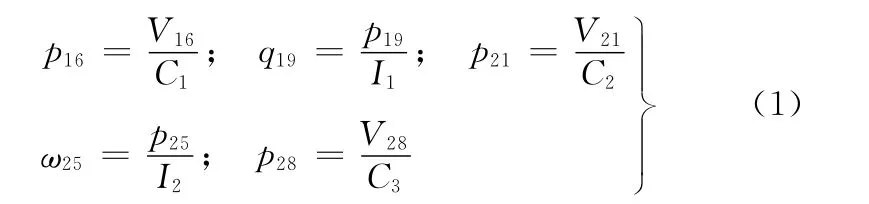

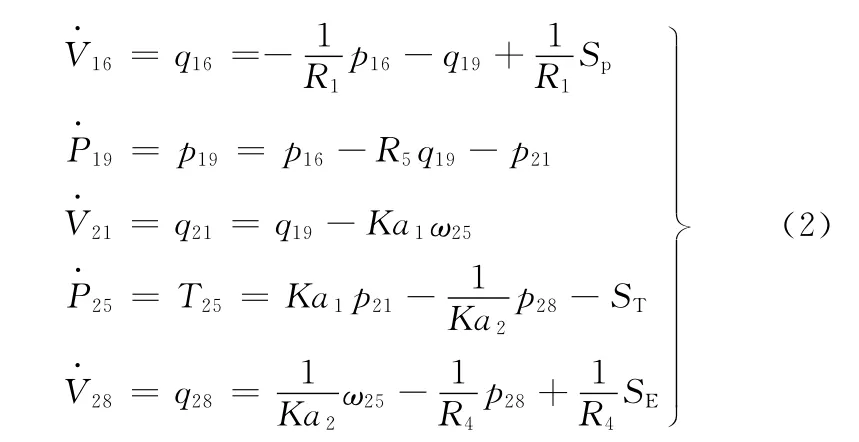

图5中,由于管柱上扣/卸扣系统的旋扣作业是通过动力水龙头上的液压马达来实现的,因此需要通过电磁换向阀来控制液压马达的正反转进行正常作业。图5中,各储能元功率键上原来的因变量与状态变量之间的关系式为

根据键合图规则和各变量之间的逻辑关系,将各状态变量的一阶导数推导成储能功率键上的因变量和输入变量的代数式函数关系,则动力水龙头旋扣系统键合图模型的关系为

式中,K为液压油的体积弹性模量;a1、a2分别为无杆腔、有杆腔的有效工作面积系数。

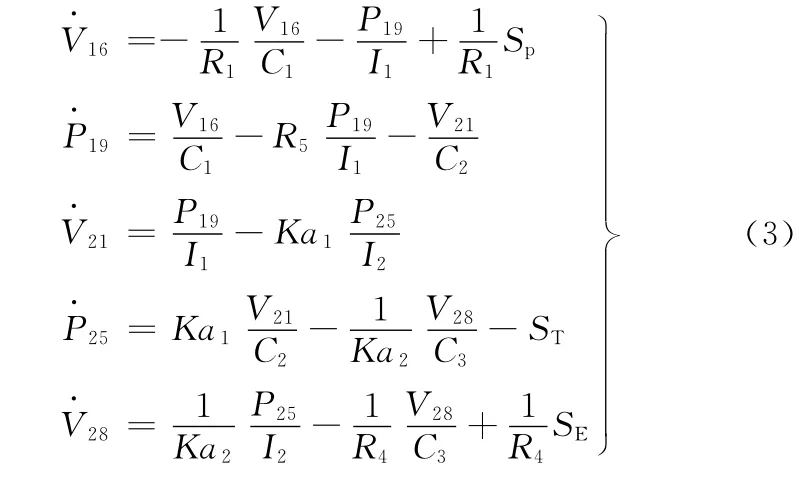

把式(1)代入到式(2)中,得出动力水龙头旋扣系统键合图模型的状态方程:

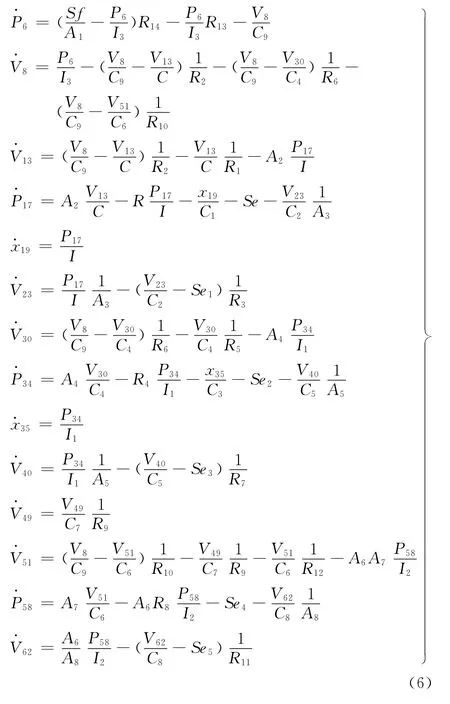

3.2 轨道钳系统键合图模型的状态方程

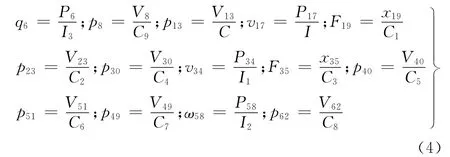

图6中,各储能元功率键上原来的因变量与状态变量之间的关系为

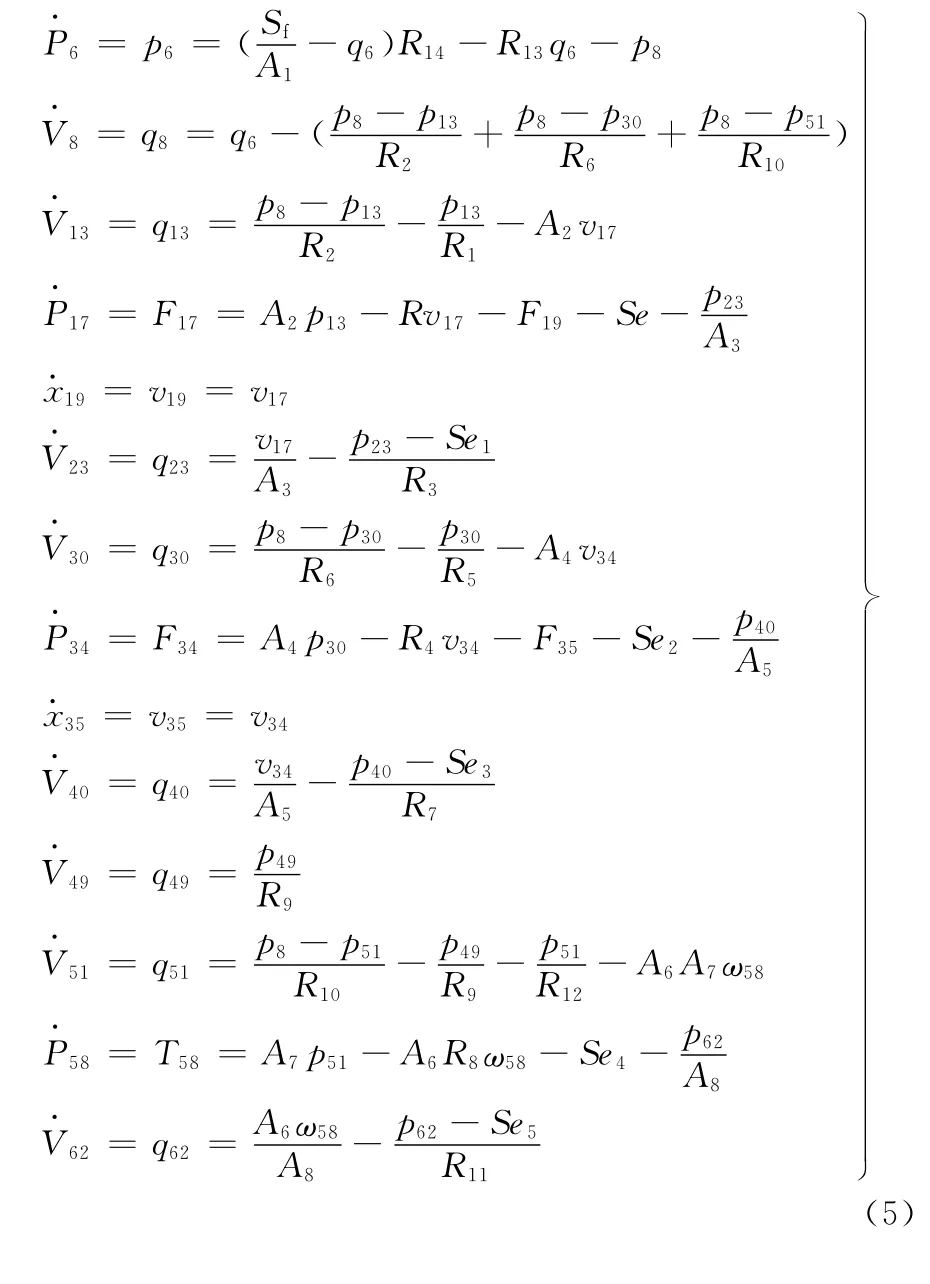

轨道钳系统键合图模型的关系为

把式(4)代入到式(5),得出轨道钳系统键合图模型的状态方程:

4 系统动态特性仿真分析

4.1 动力水龙头旋扣系统动态分析

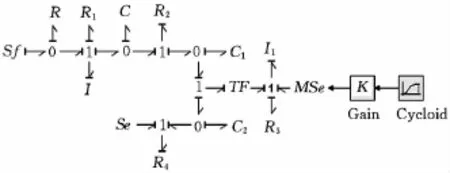

基于20-sim软件,建立动力水龙头旋扣系统的键合图仿真模型,如图7所示。在模型中,键合图元R2为电磁换向阀进油口的液阻;R4为电磁换向阀回油口的液阻;Sf为动力水龙头旋扣系统的进油量;Se1为动力水龙头旋扣系统回油口的压力;Se为动力水龙头在旋扣作业时需要克服的反扭矩;I1为液压马达输出轴、连扣器和单根管柱的转动惯量;R1、I和C分别为长管道的液阻、液感和液容;R为溢流阀的液阻;C1和C2为液压马达高压腔和低压腔的液容;TF为液压马达的转换系数;R3为液压马达运动时的摩擦阻尼。

图7 动力水龙头旋扣系统的键合图模型

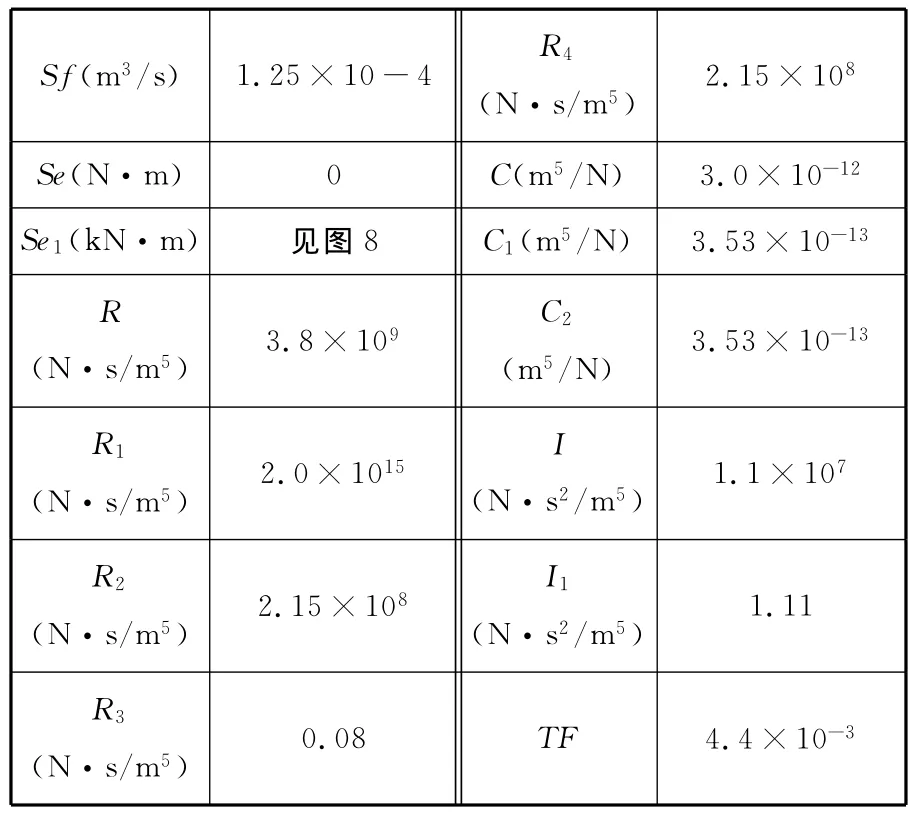

轨道钳起升系统的键合图模型中各图元的参数如表2所示。

表2 动力水龙头旋扣系统键合图模型中各图元的参数

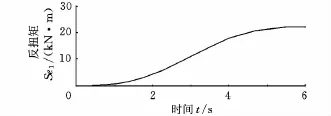

图8中的反扭矩表示动力水龙头旋扣系统在上扣作业时要克服的旋扣扭矩,一直增大到动力水龙头能提供的最大旋扣扭矩22kN·m。

图8 动力水龙头旋扣系统上扣作业时要克服的旋扣扭矩

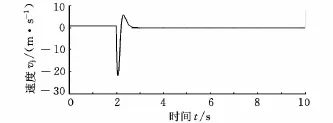

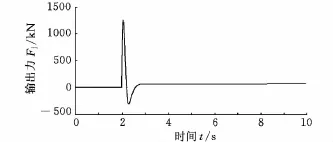

对轨道钳起升系统的键合图仿真采用Vode Adams法进行求解,设置仿真时间为10s,步长为1μs,其动态仿真的结果如图9~图12所示。

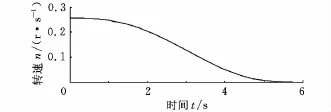

图9 动力水龙头旋扣作业时液压马达的转速

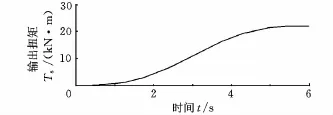

图10 动力水龙头旋扣作业时液压马达的输出扭矩

从图9可以看出,液压马达转速瞬间达到最大值(约0.27r/s),然后逐渐变小,在5.5s左右时马达停止转动。从图8可以看出,旋上扣作业开始时,液压马达输出扭矩较小,随着螺纹扣的逐渐旋紧,液压马达输出扭矩逐渐增大,最后达到一个稳定值(最大的上紧扭矩)。

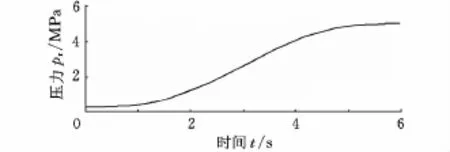

图11 动力水龙头旋扣作业时进油腔的压力

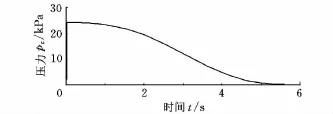

图12 动力水龙头旋扣作业时回油腔的压力

从图11和图12中可以看出,在动力水龙头旋扣作业开始时,液压马达进油腔和回油腔内的压力迅速增大(约250kPa);随旋扣作业的进行,进油腔内的压力逐渐随着管柱螺纹扣间反扭矩的增大而增大,在旋扣作业结束时压力达到最大(约4.5MPa);回油腔内的压力随着管柱螺纹扣间反扭矩的增大而减小,在达到最大旋扣扭矩时压力达到最小。

4.2 轨道钳系统动态分析

图13所示为轨道钳系统的键合图仿真模型,在系统模型中,将长管道模型集成到液压泵到各系统之间的位置,从而简化了系统键合图模型,使其更符合实际情况。液压泵、长管道和溢流阀的参数如表3所示。

图13 轨道钳系统的键合图模型

表3 轨道钳系统键合图模型的键合图元参数

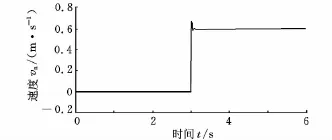

对轨道钳系统的键合图仿真采用向后微分公式法进行求解,设置仿真时间为6.5s,步长为1μs,其动态仿真的结果如图14~图17所示。

图14 轨道钳冲扣过程中主钳、背钳夹紧液压缸输出速度

图15 轨道钳冲扣过程中主钳、背钳夹紧液压缸输出力

图16 轨道钳冲扣过程中主钳扭矩液压缸输出速度

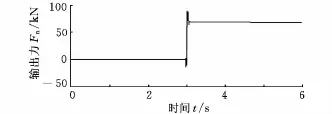

图17 轨道钳冲扣过程中主钳扭矩液压缸输出力

如图14和图15所示,轨道钳中主钳、背钳夹紧液压缸输出速度在3s后变为0,输出力同时达到稳定值。这表明轨道钳中的主钳、背钳用了约3s的时间完成管柱夹紧动作。

如图16和图17所示,在系统仿真分析的前3s,主钳扭矩液压缸无输出力和输出速度,这是因为轨道钳在执行冲扣动作时,要先保证主钳和背钳夹紧管柱,才能够进行冲扣作业。

5 结语

本文完成了斜直井管柱上扣/卸扣系统的总体结构和液压控制系统的设计,并应用键合图理论建立了动力水龙头旋扣系统和轨道钳系统的键合图模型,推导出了各个系统键合图模型的系统状态方程。基于20-sim工程系统仿真软件,建立了动力水龙头旋扣系统和轨道钳系统的键合图仿真模型,通过动态特性仿真分析,验证了所建键合图模型的正确性,并分析了系统动态特性产生的原因和影响。

[1]Richard D.The Next Major Step in Total Handsfree Pipe Handing-no Derrickm an in Derrick Racking and Unracking Pipe[C]//IADC/SPE Drilling Conference.Amsterdam, The Netherlands,2007:20-22.

[2]潘亚东.键合图概论[M].重庆:重庆大学出版社,1990.

[3]张尚才.工程系统的键合图模拟和仿真[M].北京:机械工业出版社,1993.

[4]任锦堂.键合图理论与应用[M].上海:上海交通大学出版社,1992.

[5]孙伟,董荣梅,许焕卫.基于键合图的风电齿轮传动系统稳健优化设计[J].中国机械工程,2009,20(21):2549-2553.Sun Wei,Dong Rongmei,Xu Huanwei.Robust Optimization Design of the Gear Transmission of Wind Turbine Based on Bond Graph[J].China Mechanical Engineering,2009,20(21):2549-2553.

[6]王中双.键合图理论及其在系统动力学中的应用[M].哈尔滨:哈尔滨工程大学出版社,2007.

[7]王中双,陆念力,徐长顺.平面柔性多体系统完全动力学问题的回转键合图法[J].中国机械工程,2005,16(23):2093-2097.Wang Zhongshuang,Lu Nianli,Xu Changshun.Gyrobondgraph Method for Complete Dynamic Problem of Planar Flexible Multi-body Systems[J].China Mechanical Engineering,2005,16(23):2093-2097.

[8]王中双,陆念力.基于键合图的多体系统耦合动力学的发展及现状[J].中国机械工程,2007,18(17):2137-2141.Wang Zhongshuang,Lu Nianli.Development and Present Status of Coupling Dynamics for Multibody Systems Based on Bond Graphs[J].China Mechanical Engineering,2007,18(17):2137-2141.