某起落架收放联动机构故障分析及改进设计

2014-12-05魏小辉王钰龙倪华近

魏小辉 王钰龙 印 寅 聂 宏 倪华近

1.南京航空航天大学机械结构力学及控制国家重点实验室,南京,210016

2.南京航空航天大学飞行器先进设计技术国防重点学科实验室,南京,210016

0 引言

飞机起落架是飞机重要承力并兼有操纵特性的部件,在飞机的起降过程中担负着极其重要的使命[1]。某型飞机前起落架采用了起落架和舱门机械联动的设计方案,在应急飞行试验中出现无法上锁的现象,造成巨大损失,其联动机构改进设计涉及多个学科并影响多个部件,成为关键技术难题。

在新机构的收放试验中,出现了试验件变形、机构卡滞的问题,严重影响该型机前起落架收放联动机构设计定型。初步分析表明,结构间隙和连杆机构设计不合理是造成该问题的主要原因。

在运动副间隙对机械机构的影响研究方面,Ting等[2]将含间隙的运动副用间隙连杆表示,研究了由运动副间隙造成的含间隙平面单环机构的最大定位误差。Parenti等[3]在含间隙机构运动学建模的基础上,采用虚功原理进行了机构间隙影响分析,并提出了改进的间隙影响分析方法。文献[4-7]分别针对铰间隙模型、接触力模型、摩擦力模型以及润滑处理等引起的动力学现象开展了深入的研究。冯蕴雯[8]提出了机构配合件间隙大卡滞、变形过大卡滞等6种类型的机构卡滞可靠性分析方法。文献[9-10]建立了飞机起落架收放机构可靠性分析模型,综合考虑了运动副间隙、铰链磨损等对飞机起落架收放机构工作性能的影响。张黎等[11]分析了起落架收放机构静态装配的误差灵敏度。

在收放机构动力学研究方面,Messier-Dowty中心[12]基于ADAMS仿真平台,对不同速度不同液压温度下的起落架系统在收放过程的动力学进行了分析。Yoonsu等[13]采用电液伺服控制系统模拟了起落架在收放中所受的空气载荷,并在此基础上利用线性控制理论对系统进行了分析。Noel[14]通过ADAMS分析起落架的收放机构动力学并对其进行了优化。王从约等[15]以运七飞机主起落架系统为例进行收放摇臂的动力学分析,在接近收上位置到碰锁的过程建立了简化的流固耦合的有限元总体模型;利用动态增量非线性有限元程序,对主起落架系统收上碰锁过程进行了动力学流固耦合的有限元分析,证实了关于飞机主起落架收放摇臂流固耦合动载荷的计算方法是有效和实用的。朱林等[16]以SolidWorks为技术平台进行了基于仿真计算的某型飞机起落架收放机构的仿真研究,综合考虑了影响起落架工作可靠性的因素。

本文以某起落架收放联动机构试验件为研究对象,针对关键部位结构故障原理和变形卡滞问题开展研究,并提出改进设计建议。

1 联动机构变形卡滞机理分析

1.1 联动机构变形构件

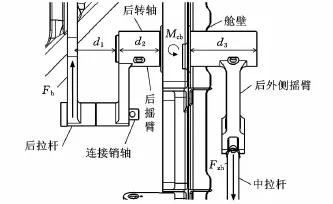

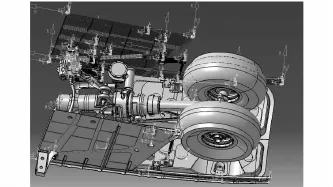

某起落架与舱门的收放联动机构变形关键部位如图1所示。

图1 变形关键部位机构示意图

后拉杆一端通过平铰与起落架耳片连接,另外一端通过平铰连接销轴和后摇臂相连。后摇臂通过平铰支撑安装在舱壁上,其外侧通过球轴承与中拉杆相连。

1.2 结构传力分析

1.2.1理想情况

在刚体无间隙假设情况下,后转轴与舱壁连接处的力矩平衡可由下式给出:

式中,Mcb为舱壁附加在后转轴处的约束力矩;Mh为后拉杆传递至后转轴处的力矩;Mzh为中拉杆传递至后转轴处的力矩;Fh为后拉杆传递至后转轴的力;Fzh为中拉杆传递至后转轴的力;d1+d2为后拉杆拉力作用线到舱壁的距离;d3为中拉杆拉力作用线到舱壁的距离。

1.2.2实际情况

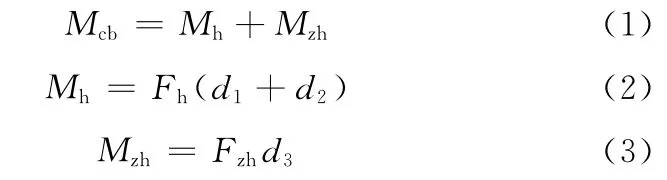

实际上,受载后变形及结构间隙等因素的影响,后转轴在收放过程中发生图2所示的后转轴偏离轴线位置的状况。

图2 收放过程后转轴实际状况示意图

图2所示的状况与图1相比,最大的不同在于后拉杆和后摇臂之间产生了一个较大的沿连接销轴方向的挤压载荷Ff,此时后转轴与舱壁连接处的力矩变为

式中,Mf为后拉杆与后摇臂之间挤压载荷产生的附加弯矩。

1.3 变形卡滞机理分析

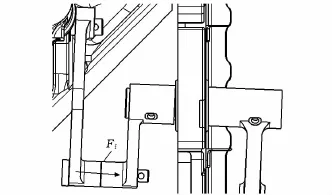

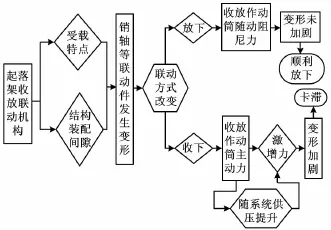

由于联动机构关键部位存在间隙以及受到较大的弯矩载荷,联动机构偏离了原先的运动轨迹,载荷传递方式发生改变,本该由舱壁承受的弯矩由后拉杆来承受,后拉杆的结构形式无法承受弯矩,从而导致变形。当结构变形对收放机构产生反制动力时,机构在某一位置出现卡滞。收放作动筒为了克服该卡滞,导致收放作动筒载荷激增,进而造成结构变形破坏。变形卡滞机理分析如图3所示。

图3 变形卡滞机理分析示意图

2 收放故障原因力学仿真分析

2.1 卡滞位置静力分析

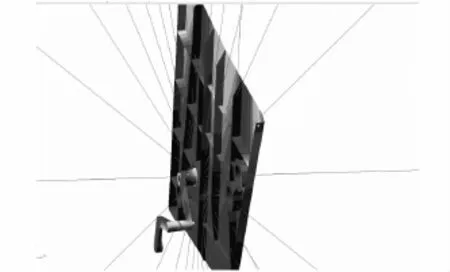

在ADAMS中,通过Contact定义的接触副模拟后转轴与衬套及法兰与舱壁之间含间隙的旋转运动副,建立含间隙的收放联动机构卡滞位置静力分析模型,如图4所示。

图4 含间隙的卡滞位置静力分析模型

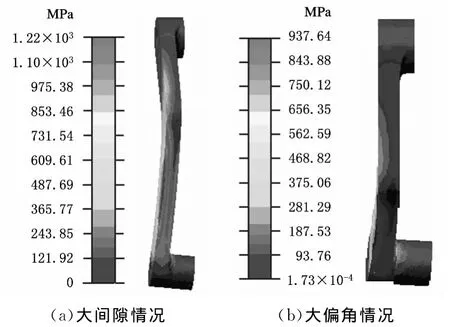

收放试验中,后转轴处弯矩过大以及加工和装配问题导致后转轴在卡滞破坏工况下的间隙误差达到了2mm,偏角误差达到了2.6°。将上述误差计入图4所示的分析模型,仿真计算后得到后拉杆应力如图5所示。

图5 大间隙和大偏角误差下后拉杆应力

由图5可知,在大偏角情况下后拉杆最大应力为937.6MPa,而大间隙情况下后拉杆最大应力为1220MPa,均已超过后拉杆的屈服极限。变形后的构件对传力路线带来更加恶劣的影响,最终导致机构变形过大,出现卡滞破坏现象。

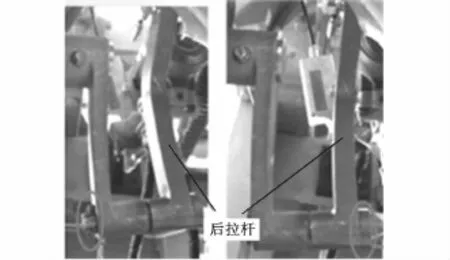

图6为试验件破坏形式照片,从图中可以看出,试验件破坏形式与上述分析结果基本一致。

图6 试验件破坏形式照片

2.2 考虑间隙的刚柔耦合收放动力学分析

基于hypermesh将支柱联动机构的关键部件生成柔性体单元,导入LMS virtual.lab进行刚柔耦合动力学分析,分析模型如图7所示。

图7 含间隙的刚柔耦合动力学分析模型

为了能够模拟出试验中存在的装配间隙和后转轴受载后转动情况,设置此时的舱壁不能提供平衡弯矩(该弯矩经后摇臂传递至销轴部分,由销轴来承受这部分弯矩)。因而采用球铰模拟舱壁与后转轴之间的约束,并进行收放过程的刚柔耦合动力学分析,分析结果如图8所示。

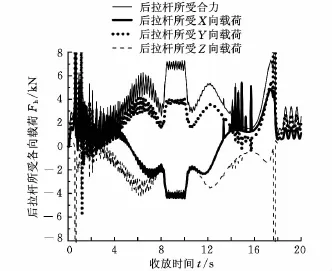

图8 刚柔耦合分析后拉杆所受载荷曲线图

由图8可以看出,后转轴在起落架收放过程中已经明显偏离其轴线。由于后转轴仅有舱壁来支撑,从前面的结构传力分析中可知后转轴与舱壁之间在没有间隙的情况下就存在着一个比较大的力矩,仿真计算得这个力矩在900N·m左右。所以若是机构在运动过程中此处出现了运动副间隙,后转轴失去舱壁对其的弯矩作用,必然会偏离其轴线转动,那么整个机构联动方式就会偏离原先的运动轨迹,载荷传递方式随之发生改变。此时关键传动部件后拉杆在整个机构的运动过程中出现了4000N左右X向载荷即后拉杆与后摇臂之间的挤压载荷,从而使销轴在一个很大的弯矩作用下变形并进一步导致后拉杆和后摇臂处出现变形,进而引发起落架收放过程中的卡滞。

3 改进设计及仿真验证

3.1 改进设计

根据故障分析的结果,针对试验件中的装配间隙问题以及由机构不合理产生附加弯矩的情况给出相应的解决方案:

(1)缩小后拉杆与后摇臂之间的力臂长度,并加强了后拉杆与后摇臂;

(2)在主舱壁的外面,添加一个辅助舱壁;(3)按照设计图纸和装配要求,减小加工和装配误差。

3.2 仿真验证

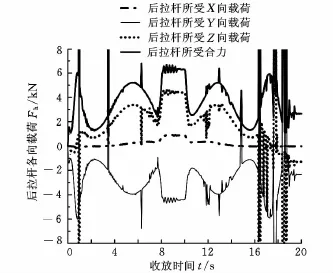

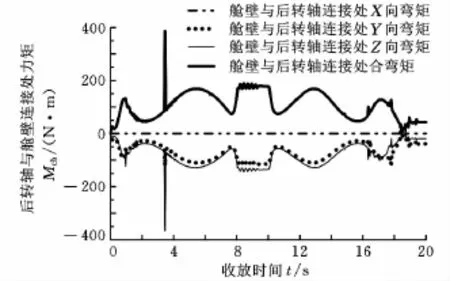

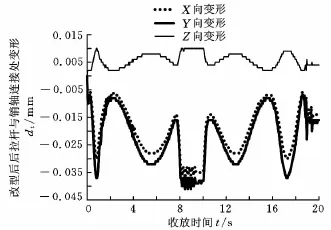

将改进设计方案代入LMS virtual.lab刚柔耦合仿真分析模型中并进行收放动力学仿真。改型后后拉杆所受的各向载荷如图9所示;改型后后转轴与舱壁连接处所受力矩如图10所示;改型后后拉杆与销轴连接处的变形如图11所示。

图9 改型后后拉杆所受载荷曲线图

图10 改型后后转轴与舱壁连接所受力矩曲线图

由上述分析结果可以看出,各部件在运动方向上的载荷变化不大;缩短后拉杆与后摇臂之间的力臂且加上辅助舱壁后,后拉杆与后摇臂之间的X向载荷从原来的4000N左右减小到600N左右;后转轴由单个舱壁支撑的不易承弯的结构变成了双支撑这个更合理的结构,使得后转轴与舱壁连接处的力矩由900N·m减小到175N·m左右,并且后拉杆与销轴连接处的各向变形减小到不足0.05mm,可以认为此时整个机构在运动过程中受力形式合理,不会出现大变形甚至卡滞的情况。

图11 改型后后拉杆与销轴连接处变形曲线图

4 结论

(1)舱壁和后转轴处弯矩过大引起的变形和间隙误差是造成某起落架收放联动机构收放过程中变形卡滞的主要原因。

(2)力学分析表明,在大偏角和大间隙误差情况下,后拉杆受到附加挤压载荷时最大应力分别为937.6MPa和1220MPa,均超过了后拉杆材料的屈服极限。

(3)改进设计后拉杆和后摇臂并增加辅助舱壁后,改变了后转轴在运动中受力不合理的结构形式,使得后转轴与舱壁连接处的弯矩由900N·m减小到175N·m左右,关键变形构件的变形减小到不足0.05mm,因此可有效解决收放联动机构的卡滞变形问题。

[1]高泽迥,黄振威.飞机设计手册14分册:起飞着陆系统设计[M].北京:航空工业出版社,2002.

[2]Ting K L,Zhu J M,Watkins D.The Effects of Joint Clearance on Position and Orientation Deviation of Linkages and Manipulators[J].Mechanism and Machine Theory,2000,35(3):391-401.

[3]Parenti C V,Venanzi S.Clearance Influence Analysis on Mechanisms[J].Mechanism and Machine Theory,2005,40(12):1316-1329.

[4]Olivier A,Bauchau,Jesus R.Modeling of Joints with Clearance in Flexible Multi-body System[J].International Journal of Solids and Structures,2002,34:41-63.

[5]Wang Guoqing,Liu Hongshao.Dynamic Response of 4RFour-Bar Mechanism with a Clearance Joint[J].Journal of Mechanical Transmission,2001,25(3):18-21.

[6]Shi Bing,Jin Ye.Dynamic Simulation and Modeling of Revolute Clearance Joint for Virtual Prototyping[J].Journal of Mechanical Engineering,2009,45(4):229-303.

[7]Liu Caishan,Zhang Ke,Yang Rei.The FEM Analysis and Approximate Model for Cylindrical Joints with Clearance[J].Mechanism and Machine Theory,2007,42:183-197.

[8]冯蕴雯.结构、机构可靠性分析若干重要专题研究[D].西安:西北工业大学,2000.

[9]朱伟.某型飞机起落架的收放与转弯机构可靠性研究[D].长沙:中南大学,2011.

[10]国志刚.机构可靠性若干专题研究[D].西安:西北工业大学,2006.

[11]张黎,魏小辉,聂宏,等.飞机起落架收放机构静态装配的误差灵敏度分析方法[J].兵工自动化,2012,31(4):17-20.Zhang Li,Wei Xiaohui,Nie Hong,et al.Analysis Method of Static Assembly Error Sensitivity of Aircraft Landing Gear Retraction Mechanism[J].Ordnance Industry Automation,2012,31(4):17-20.

[12]Dacko L,Dalington R F,Van Roon P,et al.Integrating Aircraft Landing Gear Systems[J].SAE International,1999,5522(1):875-883.

[13]Yoonsu N,Sung K H.Force Control Systemdesign for Aerodynamic Load Simulator[J].Control Engineering Practice,2002,10:549-558.

[14]Noel O.Use of ADAMS in Dynamic Simulation of Landing Gear Retraction and Extension[M].Velizy,France:Atlantis Press,2000.

[15]王从约,夏源明,万华培.飞机主起落架收放摇臂的动力学分析[J].上海力学,1998,19(4):374-381.Wang Congyue,Xia Yuanming,Wan Huapei.Fluid-structure Coupling Dynamic FEM Analysis for Ascending Descending Rocker ARM in Major Landing Gear of Airplane[J].Shanghai Journal of Mechanics,1998,19(4):374-381.

[16]朱林,孔凡让,尹成龙,等.基于仿真计算的某型飞机起落架收放机构的仿真研究[J].中国机械工程,2007,18(1):26-29.Zhu Lin,Kong Fanrang,Yin Chenglong,et al.Dynamic Simulation of Retracting Mechanism of the Landing Gear of an Aircraft with Computer Simulation Techniques[J].China Mechanical Engineering,2007,18(1):26-29.