沥青基球形活性炭成球工艺研究

2014-12-05焦桂萍陈发旺陈红香祝维燕尹燕华

焦桂萍,陈发旺,陈红香,祝维燕,尹燕华

(中国船舶重工集团公司 第七一八研究所,河北 邯郸056027)

0 引 言

球形活性炭(SAC)是一种新型的活性炭,相比较早已商业化的粒状活性炭,其球形外貌使其具备球形度好、灰分低,装填密度均匀、强度高以及在固定床使用时阻力小等一系列优点[1-3]。自20世纪70年代以来,日本、德国、美国、苏联等国家相继对球形活性炭进行了研制开发,目前球形活性炭在环保、医药、军事、电子等领域显示了良好的应用前景。利用球形活性炭对毒剂吸附量大的特点开发的新型织物,可以用作全身透气防毒服等;利用球形炭对微生物吸附以及灰份低的特点,可以用于血液透析或者口服药物;另外,球形活性炭具备普通活性炭的一切优点,阻力小,可以用作催化剂载体。

以沥青为原料制得的沥青基球形活性炭具有杂质含量低、机械强度高、孔径分布易控制等一系列优良性能,沥青基球形活性炭的制备和应用成为研究和开发的热点。沥青基球形活性炭的制备工艺包括成球、氧化不熔化和碳化活化工艺等。成球即是将一定粒度的不规则的沥青颗粒采用悬浮或乳化等方法成球,成球以后再通过氧化不熔化阶段将沥青球固化,固化后经过通常的炭化活化工艺即可得到高比表面积的球形活性炭,其中沥青球的球形度及其形貌对后续的氧化、碳化等工艺及其吸附性能有着重要的影响,成球工艺是关键工艺。

沥青基球形活性炭的成球方法主要有悬浮法和乳化法[4-6]。悬浮法一般采用高软化点原料沥青与减粘剂(萘、甲基萘等)以一定比例混合加热得到低软化点的调制沥青,调制沥青冷却后破碎成一定大小的颗粒,在水中有分散剂存在下加热至成球温度,利用沥青自身的表面张力和搅拌桨的剪切力来制备沥青球。乳化法则是将原料中温沥青和硝基苯放入带搅拌的高压反应釜中升温使得沥青的软化点提高,然后将釜温降低并向釜中加入乳化剂,使得沥青混合物在高于其软化点的温度下呈低粘度液态分散胶体,搅拌,使之在表面张力的作用下成球。悬浮法可以通过控制调制沥青的破碎粒度严格控制沥青球的粒径分布,因此制得的沥青球粒径均匀,而乳化法得到的沥青球大小较难控制,粒径分布较宽。

本文采用280 ℃的高软化点沥青为原料,制备了不同萘含量的调制沥青,采用悬浮法成球,考察了成球温度、成球时间、搅拌速度、萘含量等对沥青球表面形貌的影响,为沥青基球形活性炭的工业化生产提供依据。

1 试验部分

1.1 沥青调制

以各向同性的高软化点沥青为原料,其基本性质见表1。沥青研磨至100 目以下与不同含量的减粘剂萘充分混合加入反应釜中,在氮气保护下加热至250 ℃,恒温搅拌5 h,冷却后得到低软化点的调制沥青样品A-E。

表1 原料沥青的基本性质Tab.1 The basic characters of the raw pitch

1.2 沥青球的制备

将得到的调制沥青破碎,取粒径在0.45-1.5 mm 之间的沥青颗粒加入高压反应釜中采用悬浮法成球,以水为分散介质,以聚乙烯醇(PVA)为分散剂在设定温度和转速下搅拌,经冷却、洗涤、过滤后得到沥青球。

1.3 分析测试

采用X-4 型显微熔点仪对调制沥青样品的软化点进行测量,利用Nikon 公司Eclipse E100 型显微镜对沥青球进行观察,并通过显微镜图像分析系统采集并计算球形度,以获得沥青球的球形度和表面光滑程度等形态信息。球形度为球形活性炭短半轴和长半轴之比,平均球形度是不少于30 个沥青球的球形度的平均值。

2 结果与讨论

2.1 原料沥青及调制沥青的物性指标

将软化点为280 ℃的原料沥青与不同比例的萘混合加热后获得调制沥青,本实验研究的萘含量范围为30% ~45%,通过显微熔点仪测定不同萘含量调制沥青的软化点,表2 给出了实验结果。由表2 可以看出,添加质量分数为30% ~42.5%的萘以后,调制沥青的软化点降至原料沥青软化点的30%左右,适合以水为分散介质在相对温和的温度条件下成球;且随着萘含量的提高,调制沥青的软化点相应降低。

表2 不同萘含量调制沥青的性质Tab.2 The characters of the mixed pitch with different naphthalene content

2.2 成球温度的影响

成球温度是指沥青颗粒能够完全成球时分散介质的温度,成球温度对球形度的影响如图1所示。图1 给出了萘含量为30%的调制沥青(样品E)不同成球温度下得到的沥青球在显微镜下的形貌。95 ℃下,部分沥青已成球,但球形度不好;105 ℃下,大部分沥青已成球,且球形度较好;110 ℃和115 ℃下,几乎全部沥青都成球,且球形度好;当成球温度升至120 ℃时,沥青全部成球,但部分沥青球发生粘连,球径变大。由此可见,成球温度对沥青球形貌的影响较大,调制沥青存在最佳的成球温度。对于萘含量为30%的调制沥青,其最佳成球温度为110 ℃~115 ℃。

图1 调制沥青E 不同温度下成球的显微镜照片Fig.1 The microscope images of sample E of different balling temperature

样品A-D 的成球实验结果与样品E 类似,不同萘含量的调制沥青都存在相应的最佳成球温度,一般高出调制沥青的软化点5 ℃~15 ℃左右(见表2)。当分散介质的温度低于最佳成球温度时,沥青已经软化,部分沥青已经成球,但成球率低且球形度不好;当分散介质的温度达到最佳成球温度时,沥青软化,形成良好的流变态,在搅拌形成的悬浮状态和分散剂的保护下,沥青颗粒在表面张力的作用下形成球体;当分散介质温度高于最佳成球温度时,沥青彻底软化,球与球之间易发生粘连。

2.3 成球时间的影响

成球时间是指达到设定成球温度后恒温搅拌的时间,由表3 可知,成球时间的延长对球形度影响不是很大,这说明在较短的时间内沥青颗粒内部温度达到均匀,因而在短时间内成球。本实验选定搅拌时间为30 min。

表3 成球时间对沥青球形貌的影响Tab.3 The effect of balling time on morphologies of pitch spheres

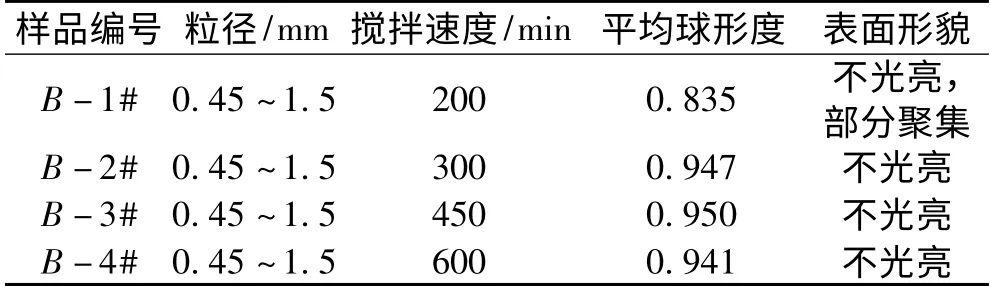

2.4 搅拌速度的影响

搅拌可防止固体粒子沉降、聚集,促进物料流动、强化传热。在悬浮法成球过程中,搅拌可以防止沥青颗粒发生沉降和粘连,表4 给出了搅拌速度对沥青球形貌的影响。可以看出,搅拌速度较低时(200 r/min),所得沥青球的球形度较差,部分发生聚集粘连;搅拌速度达到300 r/min 后,得到的沥青球球形度较好且不发生聚集粘连现象,继续加大转速,得到的沥青球球形度相较300 r/min 时变化不大,因此本实验一般选取搅拌速度在300 r/min。

表4 搅拌速度对沥青成球形貌的影响Tab.4 The effect of stir speed on morphologies of pitch spheres

2.5 萘含量对形貌的影响

添加萘可以降低沥青的软化点,萘含量升高,调制沥青的软化点降低,更利于沥青在较低温度下成球。但实验发现,萘含量高时,尽管所得的沥青球的球形度较好但沥青球表面不光滑,图2 给出了不同萘含量的调制沥青在各自最佳成球条件下所得沥青球的显微镜照片。可以看出,随着调制沥青萘含量由45%逐渐降至30%,所得沥青球表面逐渐变得光滑,含萘量为30%的调制沥青得到了表面光滑球形度极佳的沥青球样品。文献报道[7]萘除了可以降低沥青的软化点便于成球之外,萘还起到造孔剂的作用,成球以后,萘逐渐从沥青球中挥发出来形成孔道结构以便于后续氧化过程和炭化过程中气体的进入。对于萘含量高的沥青球而言,在成球的过程中和成球以后,会有较多的萘挥发出去从而留下较多的空隙,因此表面会变得凹凸不平;而萘含量低的沥青球(30%),由于萘挥发的较少因而表面较光滑。萘含量进一步降低时,成球温度会较高(>130℃),此温度下分散剂PVA 会发生变化,起不到保护沥青球不发生粘连的作用。因此萘含量为30%较为适宜。

图2 不同含萘量调制沥青成球的显微镜照片Fig.2 The microscope images of pitch spheres with different naphthalene content

3 结 语

1)以软化点为280 ℃的高温沥青为主要原料通过添加萘降低沥青的软化点,以水为分散介质、PVA 为分散剂,在温和条件下采用悬浮法可制得球形度较好的沥青球。调制沥青的软化点随着萘含量的提高而降低。

2)成球温度是沥青球制备的关键因素,不同萘含量的调制沥青存在不同最佳成球温度,该温度范围一般高于调制沥青软化点5℃~15℃。低于最佳成球温度,成球率低且球形度不好;高于最佳成球温度,沥青球容易发生粘连和聚集。

3)调制沥青的萘含量影响沥青球的表面形貌,萘含量过高时,得到的沥青球尽管球形度较好,但表面不光亮,萘含量为30%的调制沥青制得的沥青球具有较好的外观:球形度好、表面光滑。萘含量为30%的调制沥青的最佳成球条件为:成球温度,110℃~115℃;搅拌速度,300 r/min;成球时间为30 min。

[1]YOON S H,PARK Y D,MOCHIDA I.Preparation of carbonaceous spheres from suspensions of pitch materials[J].Carbon,1992,30(5):781-786.

[2]LEE C J,HSU S T.Preparation of spherical encapsulation of activated carbons and their adsorption capacity of typical uremic toxins[J].Journal of Biomedical Materials Research,1990,24(2):243-258.

[3]WATANABE K.Sorbent comprising spherical particles of activated carbon depositing non-crystalline compound of zirconium and process for preparing thereof[P].U.S.Patent 4474853,1984.

[4]陈明鸣,王成扬,郑嘉明,等.球形活性炭的制备研究[J].炭素技术,2010,29(1):24-27.

CHEN Ming-ming,WANG Cheng-yang,ZHENG Jia-ming,et al.Prepartion of pith-based spherical activated carbon[J].Carbon Techniques,2010,29(1):24-27.

[5]KUNIAKI H,YASUO U,YASUSHI N,et al.Spherical activated carbon having low dusting property and high physical strength and process for producing the same[P].U.S.Patent 4228037,1980.

[6]ZENYA S,KAZUHIRO W.Process for the preparation of spherical carbon particles and spherical activated carbon particles[P].U.S.Patent 4273675,1981.

[7]詹亮,梁晓怿,张睿,等.工程放大效应对沥青基球状活性炭性能的影响[J].炭素技术,2006,25(1):15-19.

ZHAN Liang,LIANG Xiao-yi,ZHANG Rui,et al.Effects of engineering enlargement on performance of pitch based spherical activated carbon[J].Carbon Techniques,2006,25(1):15-19.