某大型圆柱壳体横摇模拟装置系统建模与仿真

2014-12-05梁伟锋魏振东彭先勇

张 庆,梁伟锋,魏振东,彭先勇,刘 洋

(1.武汉第二船舶设计研究所,湖北 武汉430064;2.华中科技大学FESTO 气动技术中心,湖北 武汉430074)

0 引 言

随着人类探索海洋的脚步,海上设施及船舶的安全性得到了越来越多的重视。船舶在海上航行时,会受到横摇、纵摇、首摇、横荡、纵荡和垂荡6 个自由度的运动[1],其中对船舶产生最大危害的就是横摇,船舶纵摇和横摇运动之间会存在严重的耦合,会影响到搭载设备的正常工作,甚至危害船舶的安全[2],而在船舶航行中,却又不可避免的会遭遇高海情,因此对于高海情下,船舶发生大角度横摇时对搭载设备运行状况的研究就显得格外重要。

一般的横摇试验多在海洋条件下进行,受天气等原因影响,横摇角度不可控,出海成本高,风险大。所以科研工作者多探求在实验室中搭建横摇模拟台架,如谭思超等[3]设计了一种通过曲柄摇杆机构模拟海洋条件中的摇摆台架,可以以一定周期和振幅模拟横摇运动,并利用该台架进行了摇摆运动条件下的自然循环流动不稳定性实验研究;曲家文,张志虎等[4]设计了一种船舶横摇运动模拟台架,可以模拟船舶在规律波和不规律波作用下的横摇运动。该方法容易实现,无需建造水池,可实现较大角度横摇,但由于试验条件的限制,试验结果与水面条件下还有一定的差别,且无法搭载大型设备。余滋红,裘明扬等[4]采用冲箱式造波装置和等比例缩小的船体模型,重点观察了波长、舭龙骨等因素对发生参数横摇的临界波高的影响。该方法受造波能力的限制,横摇角度均为15°以内,无法实现船舶大角度横摇,因为对象基本都为等比例模型,无法搭载大型设备。

在国内首次以某大型圆柱壳体为研究对象,该壳体具有排水量大和体积大的特点,几千吨的重量以及较大的横摇角度都增大了系统的设计难度,经反复设计和对比分析,设计一种强迫横摇装置和电液位置伺服系统,运行过程可控,壳体本身可以搭载若干大型设备进行试验,试验不受天气等外部因素的影响,提高了试验安全性。

1 壳体横摇运动分析

在建立横摇数学模型微分方程时,假定壳体满足初稳性条件,可认为阻尼是线性的,用壳体横倾过程中的某一瞬时位置来分析壳体的受力情况,当壳体受到横摇力矩MR的作用发生横摇时,根据Conolly 线性理论可得:

式中:φc为壳体的横摇角;IX为壳体质量绕x 轴的转动惯量;ΔIX为壳体质量绕x 轴的附加转动惯量;Nu为横摇运动的阻尼力矩系数;D 为壳体的排水量;h 为壳体的初稳性高。

2 横摇装置的设计

2.1 横摇装置工作原理

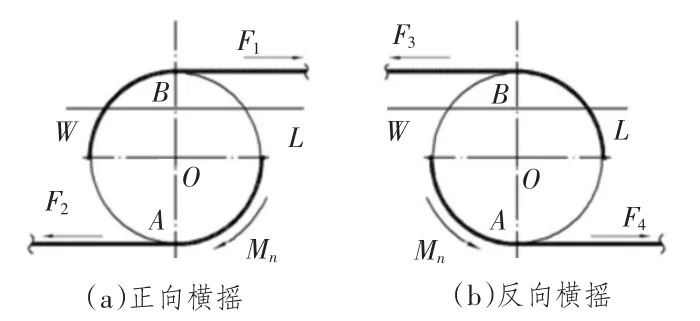

图1 驱动方式示意图Fig.1 Diagram of drive mode

由于壳体在水面横摇时轴向无法固定,漂浮在水面上,所以横摇运动就有较强的非线性,若采用刚性接触的加载装置,容易产生震荡,从而给装置或壳体带来破坏,故本文采用液压设备驱动钢丝绳给壳体施加横摇力,钢丝绳具有一定弹簧刚度,可以有效吸收部分震荡和冲击。

图2 横摇力矩加载原理图Fig.2 The diagram of the rolling torque

整个横摇系统由6 组横摇装置组成,其中3 组正向横摇和3 组逆向横摇装置,横摇装置分布如图1所示。其工作原理以正向牵引装置为例,如图2(a)所示在壳体的左右两边,各联接1 根钢丝绳,分别绕过壳体的顶部和底部,通过液压系统驱动绞车,向左右两端施加1 对大小相等的拉力F1和F2,由于其大小相等,方向相反,不作用在同一条直线上,故产生了横摇扭矩MR,使壳体顺时针横摇;反之亦然。

2.2 驱动方式及液压系统设计

由于正向横摇和反向横摇装置交替循环驱动壳体,故相邻的2 组牵引方向相反的马达之间可共用1 台液压泵,每组液压系统包含了1 台液压泵和2台马达。

由于壳体排水量较大,若直接横摇至一大角度,以45°为例,需克服的回复力矩高达107数量级,此时系统总功率可达3 000 kW,工程上难以实现。但若先将壳体横摇至5°,此时所需克服的回复力矩仅为105数量级,所以采用逐步加载的驱动方式。如图3所示,流量伺服阀1 开启时,液压马达1 工作,驱动壳体正向横摇至较小角度,此时伺服阀2 的阀芯处于中位关闭状态,马达安全阀2 卸荷,马达2左右两腔压力相等,处于浮动状态;当壳体到达正向极限位置,陀螺仪检测其角速度为0 时,向控制系统反馈信号控制伺服阀2 开启,同时伺服阀1 关闭,舱段在回复力矩和液压马达2 的驱动下开始向反向横摇,并且横摇角度增大,如此往复,最终壳体达到既定的横摇要求。

图3 液压系统原理图Fig.3 Diagram of hydraulic system

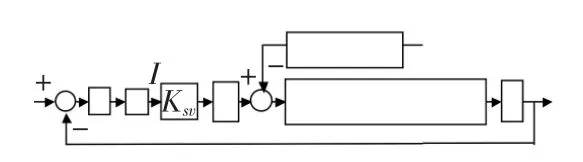

电液位置伺服系统的等效原理如图4所示。

3 系统模型的建立

电液伺服阀的响应速度较快,与液压动力元件相比,其动态性能可忽略,将其看成比例环节。根据图4所示系统原理简图,可得系统方块图如图5所示。

图4 横摇系统等效原理简图Fig.4 Equivalence diagram of rolling system

图5 电液位置伺服系统方块图Fig.5 Block diagram of electro-hydraulic position servo system

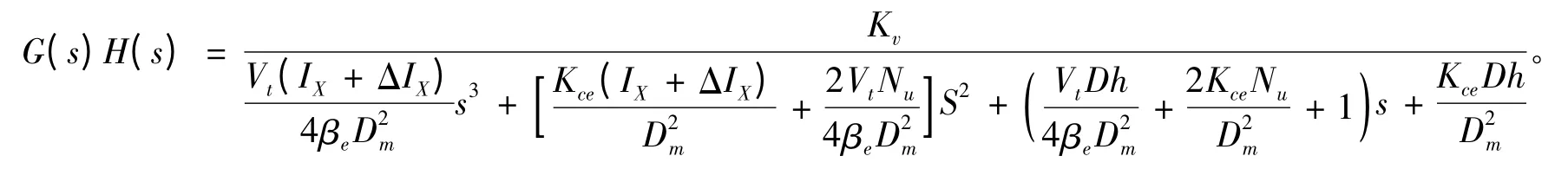

根据图5,可得系统开环传递函数:

式中:Kv为开环增益,。QL为负载流量m3·s-1;Kq为滑阀在稳态工作点附近的流量增益,m3·s-1;xv为阀芯位移,m;pL为负载压降,MPa;kc为滑阀在稳态工作点附近的流量压力系数;Ctm为液压马达总泄漏系数,,Cim和Cem分别为内、外泄漏系数;Vt为液压马达两腔及连接管道总容积;Ksv为伺服阀流量增益。

4 系统仿真分析

4.1 系统参数的确定

IX+ΔIX,为在工程计算中常用霍夫哥阿德公式进行近似计算:。其中ρφ为船舶的横摇半径,有如下关系:ρφ=cB,其中B 为横剖面在吃水处的宽度,c 为经验系数,本文取c=0.4。

控制器采用工业系统中较为成熟的PID 控制器,通过参数整定法得到的参数及系统中其他各项参数如表1所示。

表1 系统仿真参数Tab.1 System simulation parameters

4.2 系统仿真及分析

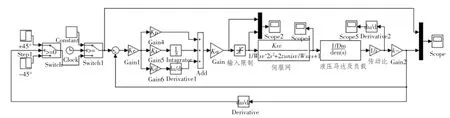

根据图5 在Simulink 中建立各元件的子模块并搭建系统模型,系统模型如图6所示,对系统进行动态仿真,为了方便计算,将系统中各参数进行初始化,参数的选取如表1所示。系统运行分为2 个阶段:加载环节和制动环节。在加载环节时,输入信号为+45和-45 两个信号,这2 个信号随着角速度方向的改变而不断切换,使得壳体横摇角度不断增大。当运行时间大于设定的时间时,切换输入信号为0,系统进入制动环节,使得壳体横摇角度逐渐减小,最终停止横摇。

图6 液压系统仿真模型Fig.6 Simulation model of hydraulic system

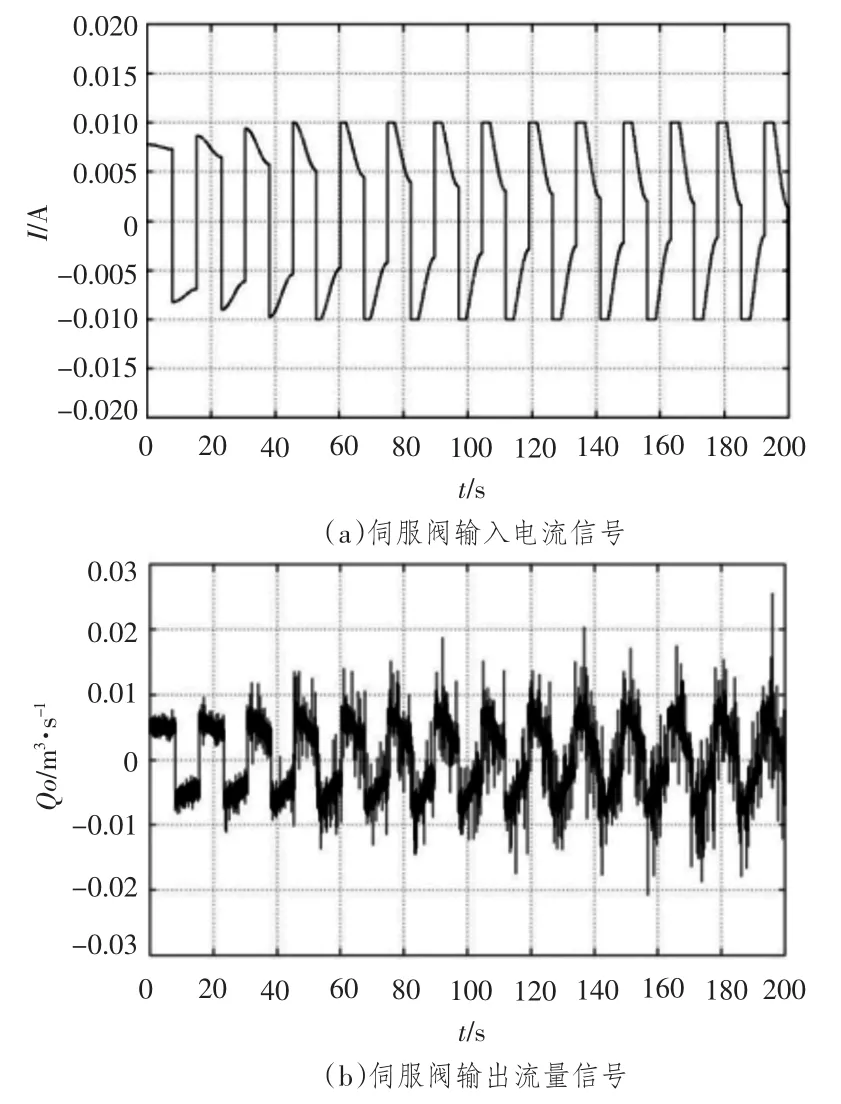

仿真时采用Dormand-Prince 算法,设定运行时间200 s。由图7(a)可以看出,伺服阀的输入电流信号维持在±0.01 A 之间;由图7(b)可以看出,输出流量维持在0.006 7 m3/s(400 lpm)左右,与所选伺服阀的实际输入和输出相符;在信号切换的瞬间,伺服阀流量最大,随着壳体角度与输入信号的接近,流量逐渐减小。因此系统的运动仿真结果具有一定的真实性和可靠性。

图7 流量伺服阀仿真结果Fig.7 Simulation results of flow servo valve

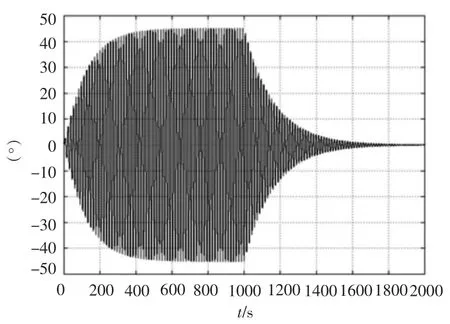

设置运行时间2 000 s,在1 000 s 时开始制动,壳体横摇的运动仿真结果如图8和图9所示。由图8可以看出,横摇角在520 s 左右达到系统设定的角度,并维持稳定,稳定后误差在0.2°以内,在误差范围之内,壳体稳定后的横摇周期约为14 s;系统在1 000 s 时开始减速制动,在1 800 s 时基本趋于平稳,制动时间800 s。

图8 壳体横摇角度响应Fig.8 Response of rolling Angle

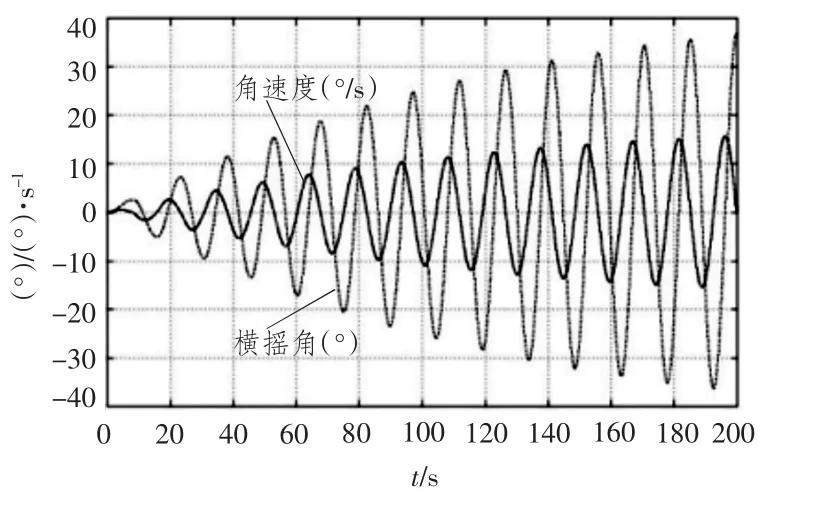

图9 横摇角度与角速度Fig.9 The rolling Angle and angular velocity

由图9 可以看出,横摇角与角速度之间的关系,壳体横摇至两侧最大横摇角位置时,角速度逐渐趋于0;当壳体经过力平衡点,横摇角为0°时,此时角速度最大,这符合物理运动规律,同时也验证了模型的正确性。

5 结 语

1)本文在国内首次以排水量上千吨的某大型圆柱壳体为对象,设计了一种液压与机械相配合的横摇机构,通过阀控液压马达控制输出流量,从而带动钢丝绳驱动壳体。采用钢丝绳作为驱动机构,可以很好的解决壳体在运动过程中易产生振动和冲击的问题,切钢丝绳易于安装、占地空间小,大大提高了系统的安全性。

2)由仿真结果可以看出,系统能满足壳体以较大角度横摇的要求,并验证了模型的正确性,证明了机构的合理性,为今后的科研工作奠定了硬件基础。本文中使用了壳体的线性微分方程,但实际中,当横摇角超过10° ~15°后,壳体的横摇运动将具有较强的非线性,故在今后的科研工作中,将对非线性的大角度横摇系统进行细致的研究工作。

[1]胡开业.船舶在波浪中的大幅横摇运动及其运动稳定性研究[M].哈尔滨:哈尔滨工程大学,2011.

[2]金鸿章,潘立鑫,王琳琳.水下机器人近水面横摇运动的解耦控制[J].船舶工程,2010,32(2):32-35.

[3]TAN S C,SU G H,GAO P Z.2009 Appl.Therm.Eng.29 3160.

[4]曲家文,张志虎.船舶减摇水舱试验台架横摇运动模拟[J].船舶工程,2003,25(1):22-25.

[5]余滋红,裘明扬.大型集装箱船参数横摇模拟试验和数值模拟研究[J].船舶,2009(1):19-23.

[6]张利平.液压气动系统设计手册[M].北京:机械工业出版社,1997.

[7]盛振邦,刘应中.船舶原理[M].上海:上海交通大学出版社,2003.

[8]成大先.机械设计手册(第三版)[M].北京:化学工业出版社,1994.

[9]GIOVANNI M,LUIGI F.A roll stabilization system for a monohull ship:modeling,identification,and adaptive control[J].IEEE Transactions on Control System Technology,1996(4):18-28.

[10]TANG You-gang,ZHENG Hong-yu,GU Jia-yang.Sutdy on the vibration reduction of the double piston hydrualic engine mount[J].Journal of Marine Science and Technology,2003,11(1):48-52.