回转支承唇形密封圈设计与选材

2014-12-04勇1戴永奋1汪永明2

祝 勇1,戴永奋1,汪永明2

(1.马鞍山方圆回转支承股份有限公司,安徽 马鞍山 243041;2.安徽工业大学 机械工程学院,安徽 马鞍山 243002)

近年来回转支承在工程机械中被广泛应用。回转支承密封圈是回转支承的主要构件之一,起到防尘、防水以及防油脂泄漏的双重作用。本文根据理论研究并结合实践经验,提出回转支承唇形密封圈的唇角、压缩量、唇口接触面粗糙度、密封槽尺寸公差等重要结构要素的设计方法和参考值,并给出不同工况下的密封圈选材方法。

1 回转支承密封圈概述

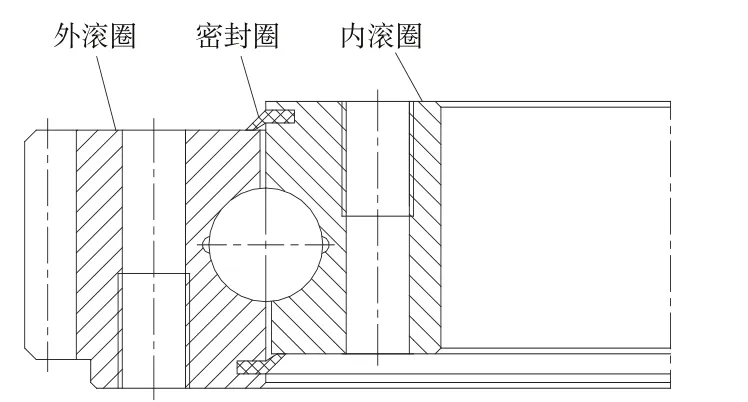

回转支承常用的密封圈是一种具有阻止滚道内的润滑脂渗漏和外部环境的泥水、尘土等外来物侵入滚道功能的橡胶制品,能对滚道、滚动体、隔离体起到一定的保护作用,延长回转支承使用寿命。目前国内回转支承的密封圈主要采用类似于旋转轴唇形密封圈的接触式密封,一般安装在回转支承的内外滚圈之间靠近滚圈间缝隙处的位置,一端通过密封槽装配在回转支承的其中一个滚圈上,另一端压附在相对转动的另外一个滚圈的表面(图1)。

图1 单排球式回转支承结构示意图

回转支承唇形密封圈与旋转轴唇形密封圈的结构和性能有较多相似之处,现行由北京建筑机械化研究院、马鞍山方圆回转支承股份有限公司等单位联合制订的回转支承行业标准中仅提出回转支承密封圈采用符合HG/T 2811-1996要求的SN7453型丁腈橡胶制成[1]。

2 密封机理

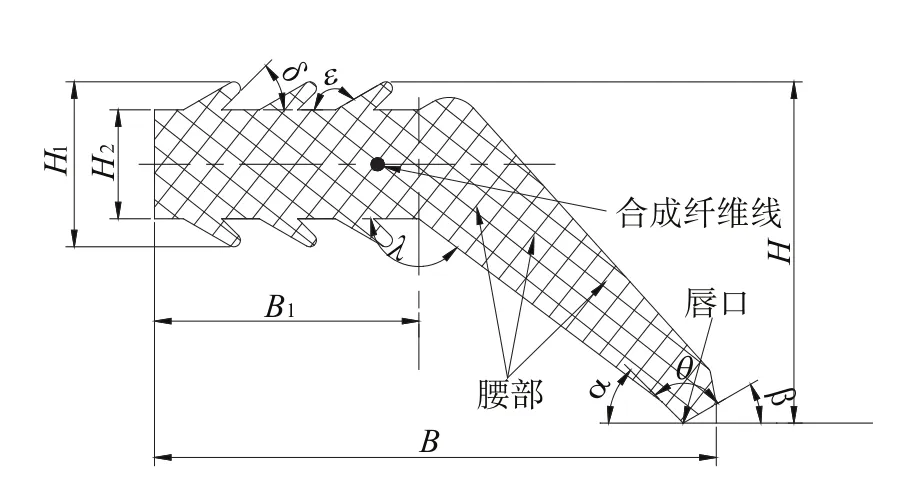

尽管回转支承唇形密封圈与旋转轴唇形密封圈有很多相似之处,但是从外形结构、安装方式、密封性能等方面比较却存在诸多差异。如:前者一般无骨架结构,断面一般为L形(图2),采用条状对接成环形圈,后者多为有骨架的整体环形结构;前者通常依靠其本身的橡胶体的弹性并设计压缩量来实现密封功能,后者一般带有弹簧结构,向密封圈提供径向力以保证密封;前者直径通常都在∅280mm以上,在理论上甚至可以没有尺寸限制,装配精度较低,密封性能较旋转轴唇形密封圈差些,而后者直径较小,装配精度很高,密封性能优越。

图2 回转支承唇形密封圈断面图

3 唇形密封圈的设计

3.1 密封圈的外形结构设计

回转支承最常用的密封圈为唇形密封圈,断面为L形单唇结构的长条状,用胶水粘结对接成为环形,这种结构应用最为广泛。在部分对可靠性要求高的回转支承上可以考虑使用整体结构密封圈,避免安装过程中的拉伸现象[2],密封性能较好,在盾构、风电、雷达、医疗等领域已经有所应用。

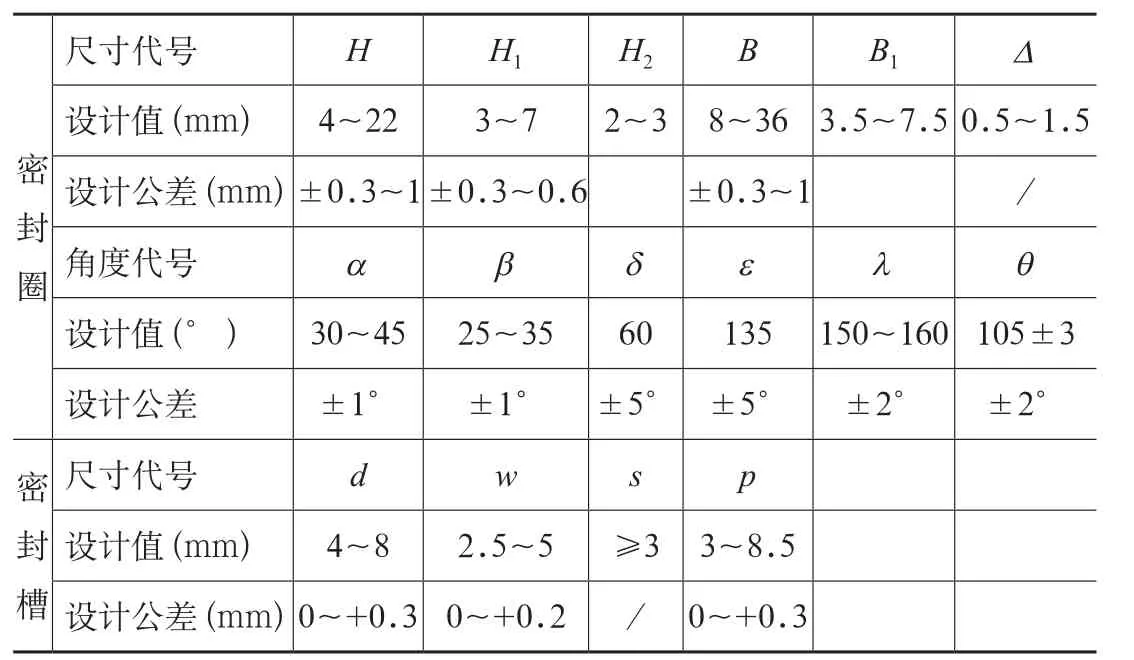

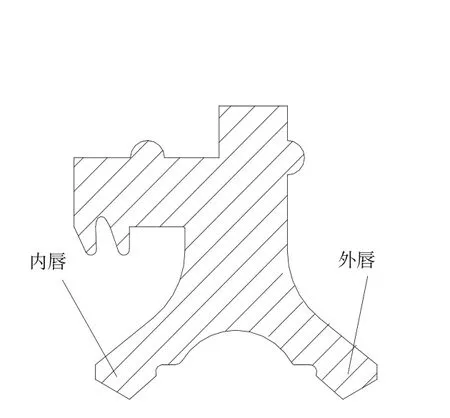

密封圈在装在密封槽内有少量的过盈量,并且有锯齿形倒刺以防止密封圈脱出[2]。为防止装配时拉扯产生的变形并加强密封圈的强度,可以在内部植入合成纤维线(图2)。密封圈的相关尺寸设计可参考表1。为了进一步提高密封性能,还可以采用双唇结构密封圈,图3即为风力发电领域回转支承常用的一种带内外唇的双唇结构唇形密封圈断面图。

表1 密封圈与密封槽的关键尺寸设计参考表

图3 双唇结构密封圈结构示意图

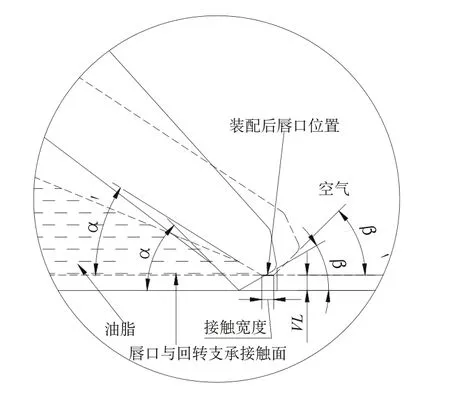

3.2 密封圈的唇角设计

回转支承唇形密封圈与旋转轴唇形密封有着相同的密封机理和相似的唇角结构。密封圈在装配前后变形情况较复杂,其唇前角α角与唇后角β的角度大致变化情况为唇前角由α变为α′,唇后角由β变为β′。根据图中的几何关系,不难证明α′<α,后唇角β′>β(图4)。根据旋转轴唇形密封圈的设计标准[3]并结合回转支承密封圈的性能要求及实际使用效果,丁腈橡胶材质的密封圈装配后α′在 30°~40°,β′在 35°~45°之间时密封效果较佳。对于其他材质的密封圈,根据材料的不同物理特性可做适当调整,但是设计时α一般控制在 30°~ 45°,β控制在 25°~35°(表 1),双唇结构的唇角设计可参考单唇结构。

图4 密封圈装配后唇角变化示意图

3.3 密封圈的压缩量设计

根据密封机理,回转支承唇形密封圈在设计时要考虑压缩量。压缩量可以理解为密封圈装配前后其唇口沿回转支承轴向的变形量。这个变形量分为两部分,一部分为密封圈腰部(图2)的压缩变形量,另一部分为唇口部位的压缩变形量。唇口部位压缩量较密封圈整体压缩量小。压缩量的存在使密封圈唇口部位产生与回转支承轴向平行的轴向力,可以补偿回转支承滚道间隙造成的回转支承端面(与密封圈接触面)的跳动。

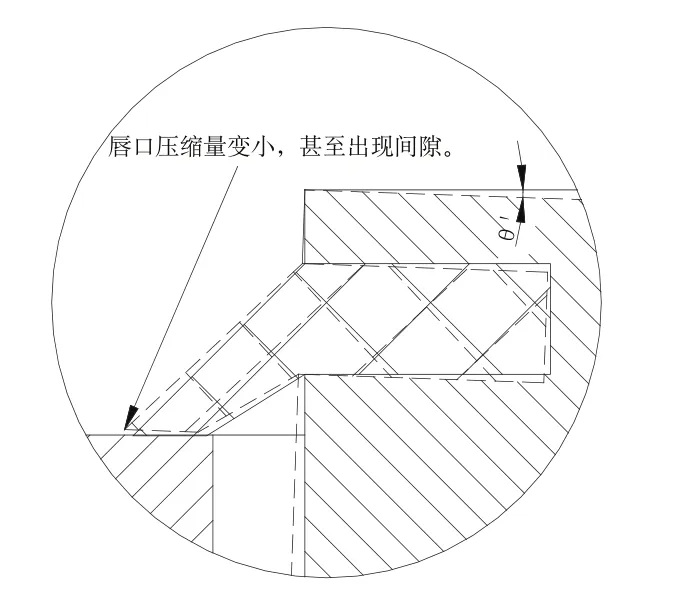

由于回转支承滚道在使用过程中会发生机械磨损,滚道间隙呈增大趋势,特别是在工况差、保养不规范的情况下。在滚道磨损的过程中,密封圈同时也在发生磨损。当滚道间隙增大到一定程度后,回转支承受倾覆力矩时,若以其中一个滚圈为参照,另一滚圈的平面相当于发生一个极小的角度θ′的旋转,内外滚圈的几何位置关系则发生变化。密封圈与回转支承的接触面间的压力则会变小,密封圈压缩量变小,甚至在密封圈与回转支承表面间会出现间隙(图5)。

图5 密封圈唇口位置变化示意图

可见压缩量过小容易造成密封不严降低密封性;压缩量过大,使唇口紧贴在接触面,容易形成“干接触”[4],从而加速唇口磨损老化,甚至失效。选择适当的压缩量非常重要。根据经验,通常设计时唇口压缩量应随回转支承滚道中心直径的增减做相应的变化。压缩量需要结合回转中心直径、工况、密封圈材料、密封介质等因素做适当调整。对于常用的L形丁腈橡胶单唇密封圈压缩量VL控制在1~2mm较为合适,对于对回转阻力矩有要求的回转支承,可以适当调整压缩量,减小0.5~0.8mm,而唇口预压缩量VL′往往控制在0.3~1mm时获得的唇口接触宽度有着较好的密封效果(图4)。

3.4 密封圈唇口接触面粗糙度设计

若密封圈与回转支承接触部位的表面粗糙度过大,旋转时粗糙的表面就会切割密封圈唇口部位而造成磨损加快使得唇下油膜增厚使密封失效,若接触面粗糙度过小,则不利于接触面之间储存润滑油脂,接触表面之间形成半干摩擦甚至干摩擦,也会加剧密封圈磨损[4]。

考虑到实际使用需要及经济性,通常密封圈唇口与回转支承表面的粗糙度R a取1.6~3.2μm,对于密封圈其他部位表粗糙度以及密封圈安装槽内R a可取6.3~12.5μm。

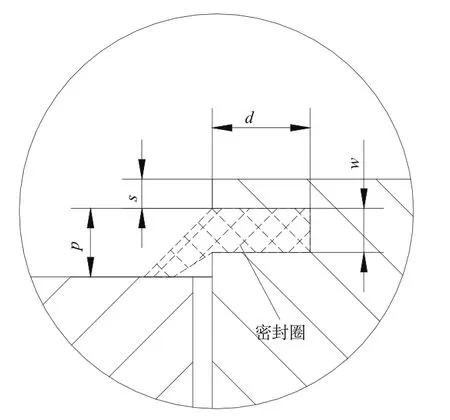

3.5 密封圈与密封槽的尺寸及公差设计

密封圈的尺寸公差设计与其材料本身特性以及生产工艺等因素有关,密封槽的尺寸公差只能在机械加工过程中控制。

根据经验,如密封圈安装槽的深度尺寸设计公差通常取0~+0.3mm为宜,密封槽的宽度尺寸设计公差取0~+0.2mm为宜。根据密封圈规格的不同,密封圈在密封槽内的过盈量Δ(Δ=H1-w)一般控制在0.5~1.5mm之间。唇形密封圈及密封槽部分关键尺寸(图2、图6)公差设计可参考表1中的经验值。

图6 密封槽关键设计尺寸代号

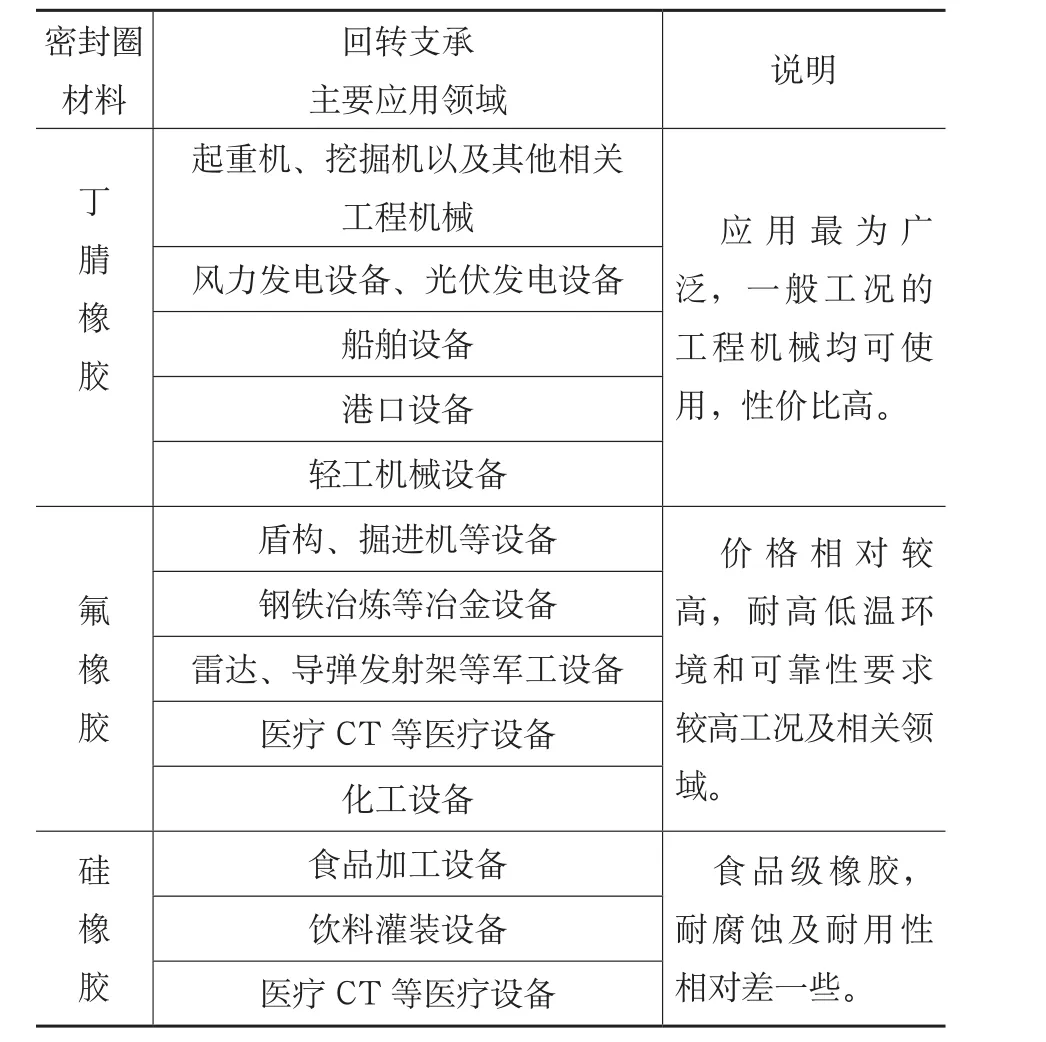

4 密封圈选材

新应用领域中恶劣环境和复杂工况均对回转支承的性能有较高的要求。回转支承的工况与密封介质是密封圈的选材的重要参考因素。通过对常见密封材料的综合性能比较,结合实践经验总结,对不同应用领域的回转支承唇形密封圈橡胶材料的选择可参考表2。

5 结 语

影响回转支承唇形密封圈密封性能的因素较多且非常复杂,密封圈的密封性能直接影响到回转支承的可靠性及使用寿命。随着行业的发展,采用新结构和新材料的新型密封圈不断出现。本文重点从回转支承唇形密封圈的结构设计和选材等方面论述一些回转支承用密封圈的设计方法、经验总结以及部分关键技术指标的控制标准。目前国内橡胶行业还没有专门关于回转支承用密封圈的相关标准,所以回转支承密封圈的标准化也是后期回转支承相关研究工作的内容之一。

表2 不同领域回转支承密封圈材料选用参考表

[1] JB/T10839-2008,建筑用单排球式回转支承[S].

[2] 徐立明,陈 卓.回转支承[M].合肥:安徽科学技术出版社,1988.

[3] GB/T9877-2008,液压传动旋转轴唇形密封圈设计规范[S].

[4] 鲁选才,贺永军,杨维章,等.旋转轴唇形密封圈的设计与选材[J].特种橡胶制品,2010,31(5):42-54.