余热余压发电输煤控制系统的设计

2014-12-04路泽永王春艳

路泽永,王春艳

(承德石油高等专科学校电气与电子工程系,河北 承德 067000)

目前,钢铁、水泥、冶金、玻璃等行业所消耗的非可再生能源总量中,约30%以上能源浪费是以400℃以下废气余热的方式被排入大气,相当于每年超亿t标准煤被浪费,同时增加排放数亿t的二氧化碳。针对上述巨额资源的流失浪费和环境污染现状,利用余热余压发电成为一种十分有效的应对手段[1]。在余热余压综合节能技术改造项目中,输煤系统所处的环境是最恶劣的,因此构建可靠性高、操作和维护方便的输煤控制系统为余热余压发电技术的应用奠定基础。本文基于PLC在恶劣环境具有良好的可靠性、稳定性和易维护等优点应用于该项目的输煤控制系统中。

1 系统概述

余热余压综合节能技术改造项目主要是从生产工艺上改进能源利用效率,通过改进工艺结构和增加节能装置以最大幅度的利用生产过程中产生的势能和余热[2]。余热余压技术利用不仅节约能源,还有利于环境保护,是企业实现循环经济的新尝试,其应用前景广阔。

目前,越来越多的发电厂输煤控制系统采用PLC控制器和上位机构成。利用PLC来实现对整个系统的数据采集和指令控制,通过操作人员控制上位机完成对PLC的控制,PLC的反馈信息通过上位机进行显示,通过无线网络接口实现PLC与上位机之间的数据通信[3]。为了保证系统在恶劣环境下的可靠运行,本文采用PLC与上位机的方式构建输煤的控制系统。

2 系统的配置

工程电厂的燃煤为汽车来煤方式,输煤控制系统主要有汽车卸煤系统、输煤系统、配煤系统等组成。控制系统的主要功能包括从汽车卸煤沟经皮带到电厂煤仓间配煤的全过程的控制、监控、报警、保护、计量、显示和管理等。

2.1 供电系统

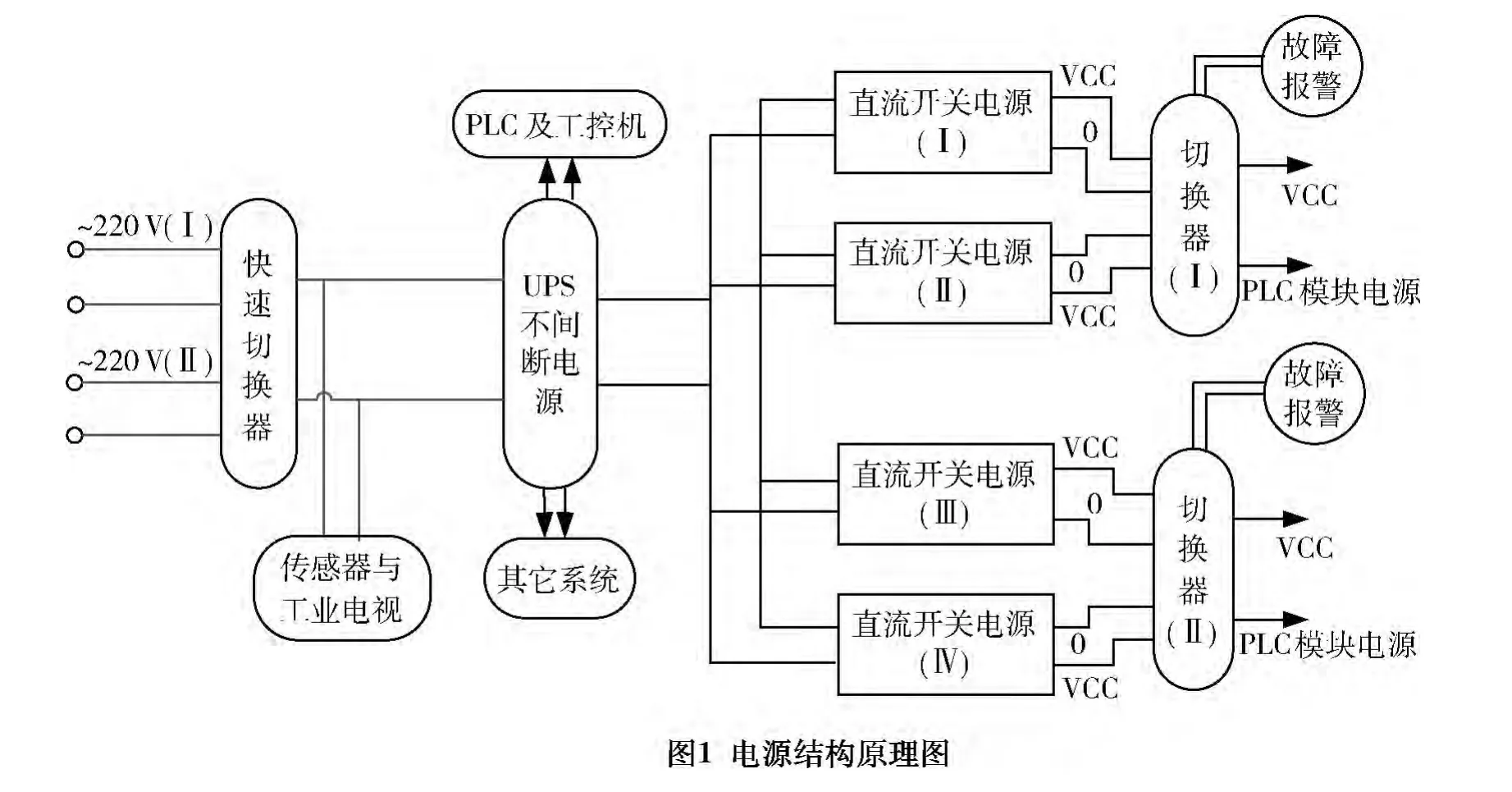

如图1所示的电源结构原理图,工程电厂提供了双路电源(一用一备),任何一路电源失电时能自动切换至另一路电源。

双电源切换直接供电控制系统中的传感器、工业电视监视器、矩阵切换器和就近摄像头等设备,为防止因外部供电电缆短路而影响PLC的正常工作,各回路电源分别设置了控制开关。对于核心控制部件(如PLC控制柜和上位机)的供电电源不仅需要经过UPS,而且能够在电源故障时保证系统重要数据的存储和备份。UPS容量和后备电池供电时间的选择需要由供电负载确定,并预留一定的余量。为了查找故障方便,每个分路电源设置专用的接线端子回路、电源工作指示灯及利用断路器作为保护元件。当电源故障时,PLC发出声光报警信号,指示“电源故障”。

2.2 PLC 控制器

考虑到工程电厂的现场模拟量和数字量的数量较大,且整个控制系统要求采用双主机热备配置。经过选型比较,最终选择施耐德的140CPU67160CPU模块。

该模块支持冗余,能够为系统提供高度的可靠性。140CPU67160具有专用于双机热备情况的以太网链路,它时刻监视着CPU工作情况,一旦处于工作状态的PLC出现问题时,其工作立即无扰动的自动由备用PLC接替,切换时间短暂可以忽略,且对整个控制系统无任何附加的影响。采用远程I/O冗余双缆连接配置,可以保证网络任一条出现故障都不会影响整个控制系统的正常使用。

2.3 工业电视监控系统

工业电视系统是全厂工业电视监控系统的一部分,其主要功能是直观的反映现场设备运行状态,并采用光纤接入到全厂的闭路监控系统。工业电视矩阵控制的主机选用双CPU微机矩阵切换器,具有电视监控的全部功能(如分组控制、防盗和巡视)。另外,矩阵切换器还具备故障跟踪功能,采用通讯或硬接线方式通过与程控系统联网实现启停设备、故障设备画面的自动跟踪切换,也可以由值班人员在工业电视控制面板上操作或在程控系统上位机选择、切换实现设备巡检。本系统预留与输煤PLC系统的接口,当输煤设备发生故障时自动调出相应的电视画面,接口规范为无源常开接点。采用工业级壁挂液晶显示器显示监控画面,即保证电视监控的及时可靠又兼顾美观。

3 系统的设计

基于PLC的输煤控制系统(如图2所示的控制设备示意图)采用双主机热备配置的工业分散冗余控制器实现,配置上位机监控系统进行监控和操作,不另设操作控制台和显示模拟屏,只在上位机操作台上设紧急停机按钮。输煤工业电视系统监视点设置在汽车煤沟、各转运站、碎煤机室、煤仓间、煤场等地方。

3.1 PLC控制系统

在PLC控制系统架构上,除了CPU采用具有热备功能的施耐德PLC之外,还需要考虑PLC和I/O的处理关系。本系统的I/O多且又分散,从可靠性及经济性考虑,控制系统架构如下:工程电厂的输煤集控室设置输煤PLC上位机及输煤PLC主站,位于主厂房煤仓间设I/O远程站1个。程控主机与上位机、远程I/O站之间采用双通道互为备用网络结构连接,通讯介质采用铠装多模光缆。PLC控制系统及上位机监控系统结构图如图3所示。

输煤监控台与调度台两者合为一体,其上放置两台上位机及工业电视控制矩阵切换的键盘、主机等。同时,控制台上另设紧急停机事故按钮和复位按钮,以备紧急情况下的紧急停机及故障复位。系统留有与火灾报警的信号接口,当发生火灾时及时将运煤系统停机。

输煤控制系统需要依靠软件对输煤系统的设备启停等实现动态控制。PLC控制器是控制系统的核心,完成信号处理、逻辑判断、故障诊断和参数记忆功能,如图4所示的程序设计流程图。

3.2 网络功能及配置

在图3中,控制系统留有满足辅控网要求的冗余通讯接口的软、硬件,1 000 M冗余单模光口满足和全厂辅控网的数据安全交换。通过全厂辅控网上位机实现对输煤系统进行远方监视、参数和报警显示、报表打印等功能。

PLC系统的以太网通讯接口卡冗余配置,当一条网络线路通讯故障时,可自动切换至另一条线路,因此影响上层网络对本系统的监控。

PLC控制系统与信息管理系统(MIS)接口的软件具有数据缓存功能,可以防止网络故障时本车间运行数据的丢失。同时PLC带有后备电池可以防止网络故障时本车间运行数据的丢失。

3.3 上位机监控系统

上位机监控系统,包括上位监控机两台,其中一台作为正常控制操作使用,另一台作为编程器、日常报表事务管理使用,同时两机互为备用。

监控软件的主要功能有图形监控、动态显示、历史数据采集、趋势图、历史数据显示贮存、事故报警、制表打印、及PLC参数设置、控制逻辑修改、系统调试等[6]。

监视报警的主要功能包括运煤系统的数据采集和处理、各种运行方式下的设备运行工况,并能通过LCD和功能键盘为运行、检修人员提供各种信息和报警。

生产管理的主要功能是自动采集运行工况及有关数据;实现实时流量编制、修改及状态显示;按规定时间或召唤打印各种报表;在LCD上查询并调用有关数据;对正常生产运行定期打印记录,其中包括交接班记录、日报、月报、年报打印;运行人员的操作记录打印,便于事故分析等。

4 控制系统主要功能

4.1 上煤操作控制

上煤操作控制分为程控自动、程控手动及就地手动三种方式。

程控自动方式:所有操作均通过主控室的上位机操作(键盘+鼠标)实现,各设备之间按工艺要求在PLC控制下自动联锁运行。

程控手动方式:程控手动方式有程控联锁手动和程控解锁手动两种方式。程控联锁手动是操作员手动启停设备,设备间存在联锁关系。程控解锁手动的设备间无联锁关系,操作员可在上位机上随意启停任何一台设备。输煤控制室的控制台上两种方式都在上位机操作完成。

就地手动方式:主要作为检修调试操作,此时输煤控制室无法对设备进行控制,仅能在就地控制箱进行操作,设备间无联锁关系。

通过“远方/就地”切换开关实现程控自动和就地手动的切换。在“远方”位置时,输煤控制室对设备进行控制;在“就地”位置时,仅在就地启停设备。切换开关的状态信息用空接点送至输煤PLC系统中,以便操作员随时了解现场情况。

4.2 配煤控制功能

配煤控制功能分为程控自动配煤、程控手动配煤和就地手动配煤,其中前两者在PLC的控制下进行,后者无需PLC的参与。

4.3 联锁及报警

为防止在启动或停止时煤在系统中堆积起来,甚至损坏设备,PLC控制系统需要联锁。此外,在软硬件设计上还有以下功能:第一,设备如果发生故障,PLC通过语音报警装置通知操作员。第二,手动方式中,PLC控制系统设置了联锁提示功能,有效的防止操作员误操作设备引起的事故。第三,除试验外,系统的联锁能阻止任何设备超出顺序的启动。第四,运煤控制室的控制台上设有该系统“紧急停”按钮,突发事件下立即停止输煤系统所有设备的运转。

5 结束语

本文基于余热余压综合节能技术改造项目设计输煤控制及监控系统,特别对重要技术环节及技术思路进行了说明及阐述。本系统已经运行一年多,运行效果良好,本系统案例对于其他类似工程也具有较高的实践参考价值。

[1]王宗舞,庞宏建.河南省燃煤发电及其大气环境影响分析[J].煤炭技术,2011(04):43-45.

[2]曲良军.余热余压发电浅析[J].资源节约与环保,2012(03):39-40.

[3]张立娟,闫巧枝.基于PLC的平煤四矿钢缆输送带控制系统选型设计.煤矿机械.2012,33(8):30-32.

[4]崔曜.可编程控制器在输煤控制系统中的应用[J].自动化技术与应用,2010,29(12):113-117.

[5]史桂苹,丁鹏.PLC在输煤控制系统中的应用[J].数字技术应用,2012(12):35-37.

[6]路泽永,邹克武.汽车总装生产线上位监控系统的设计开发[J].承德石油高等专科学报,2013(05):25-26.